车桥、传动轴

传动轴

传动轴总成

准备事项

推荐工具

|

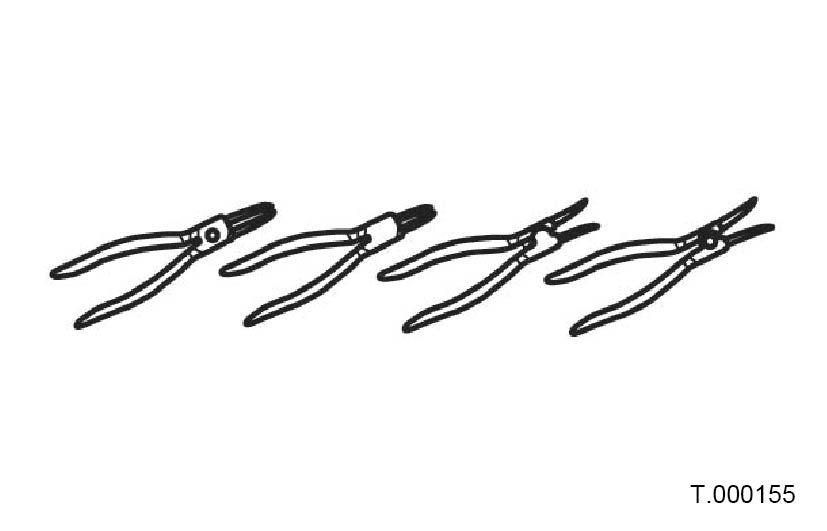

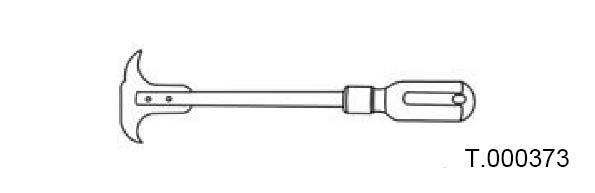

卡簧钳

|

拆装卡簧

|

|

|

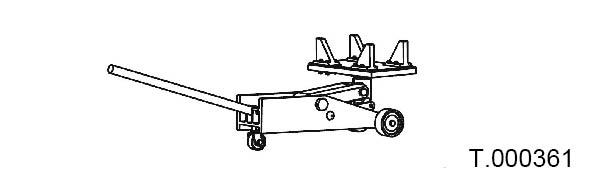

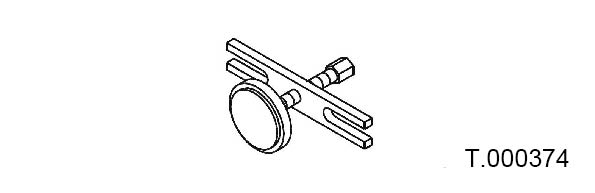

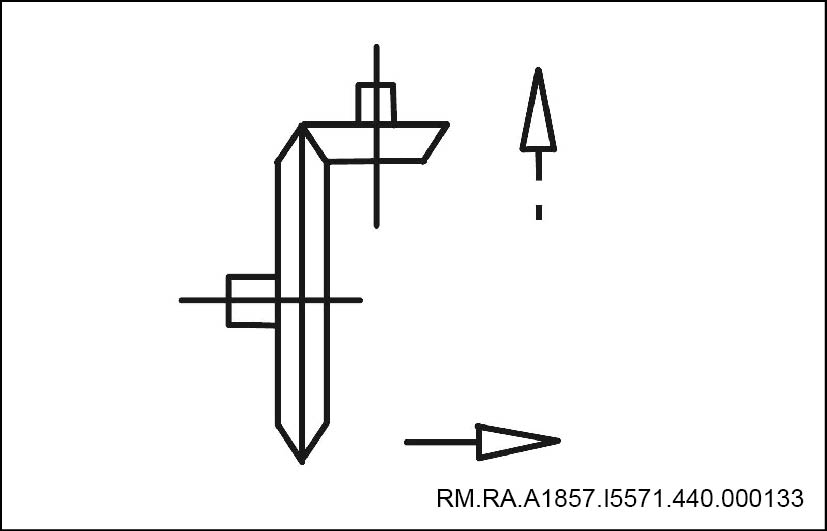

卧式托顶

|

托起沉重物体

|

|

|

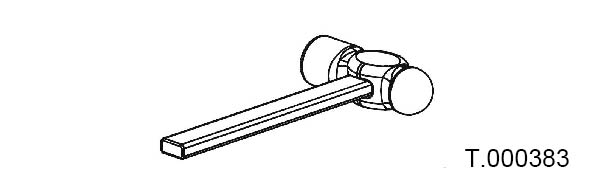

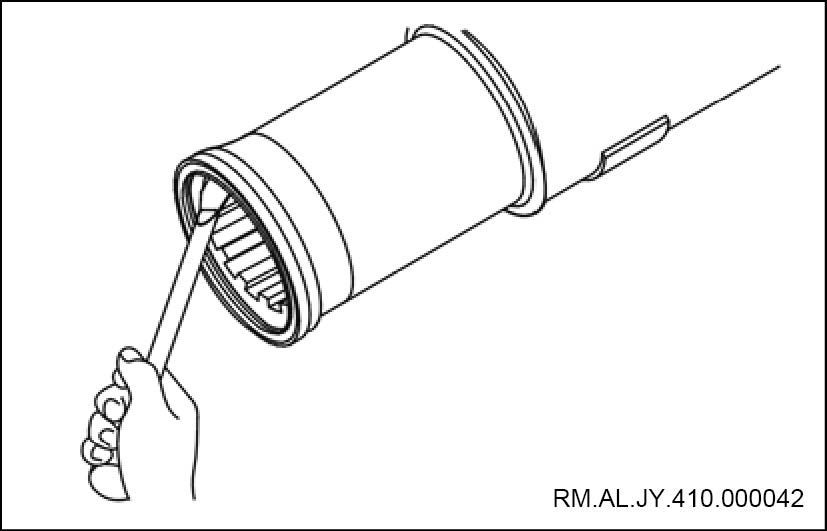

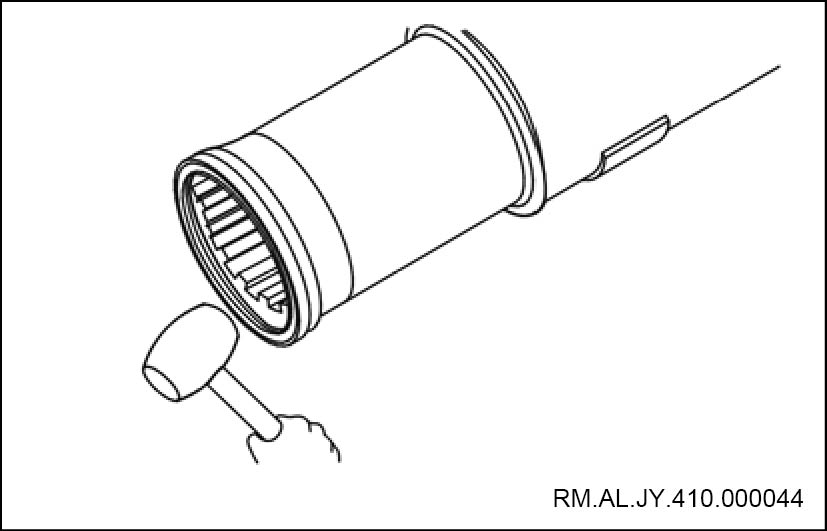

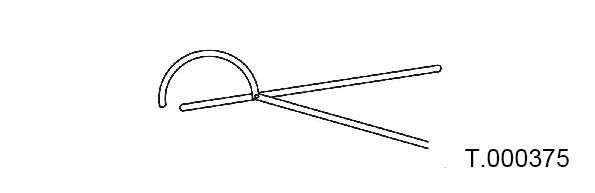

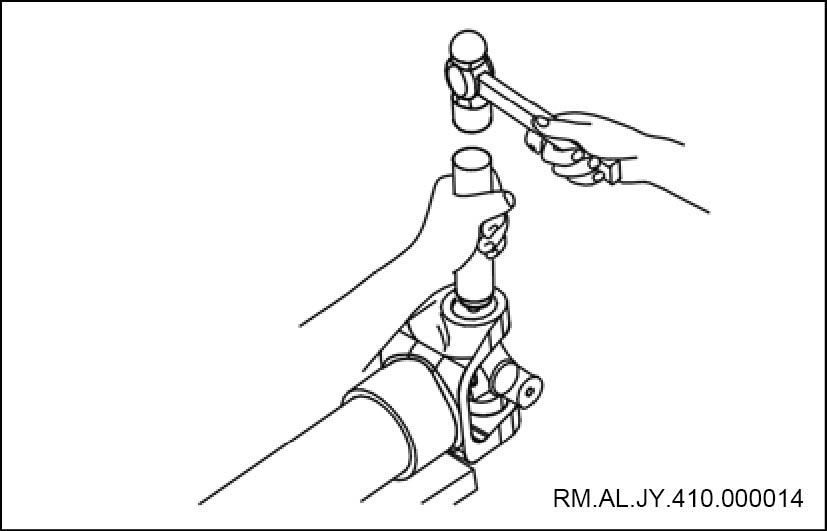

锤子

|

拆装十字轴承

|

|

|

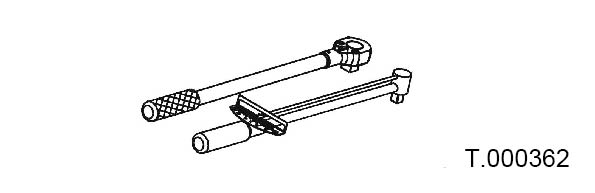

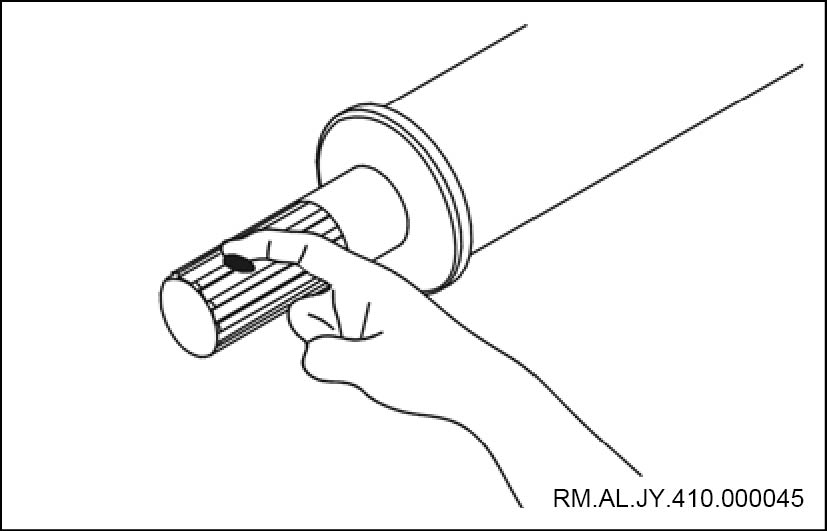

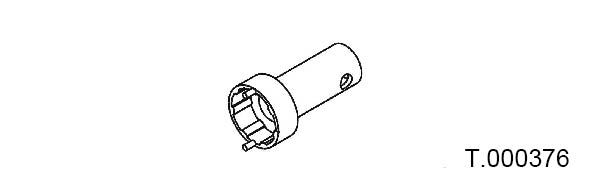

铜棒

|

拆装轴承

|

|

|

可调式或表针式扭力扳手

|

紧固或拆卸螺栓

|

|

|

快速扳手及长短接杆

|

紧固或拆卸螺栓

|

|

|

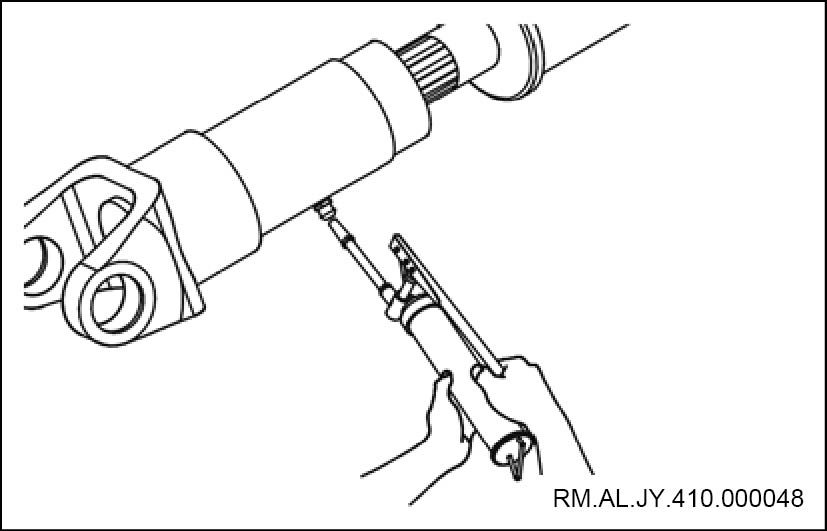

压杆式润脂油枪

|

传动轴部位加注润滑脂

|

|

|

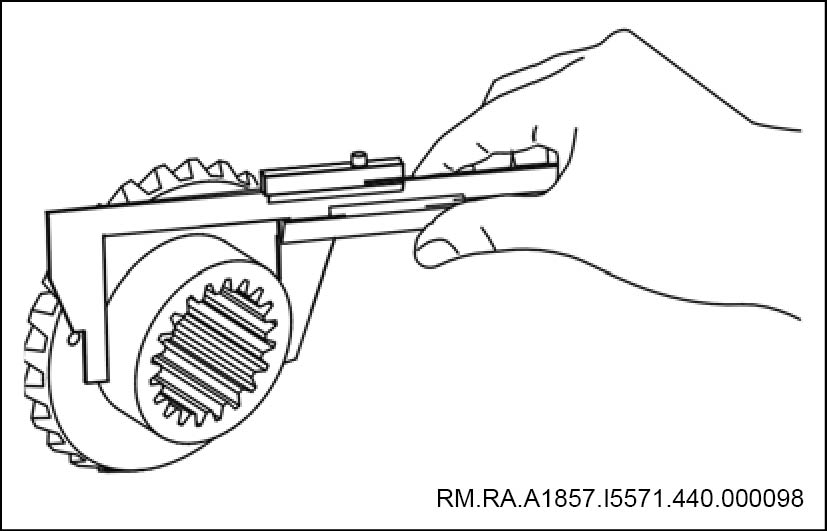

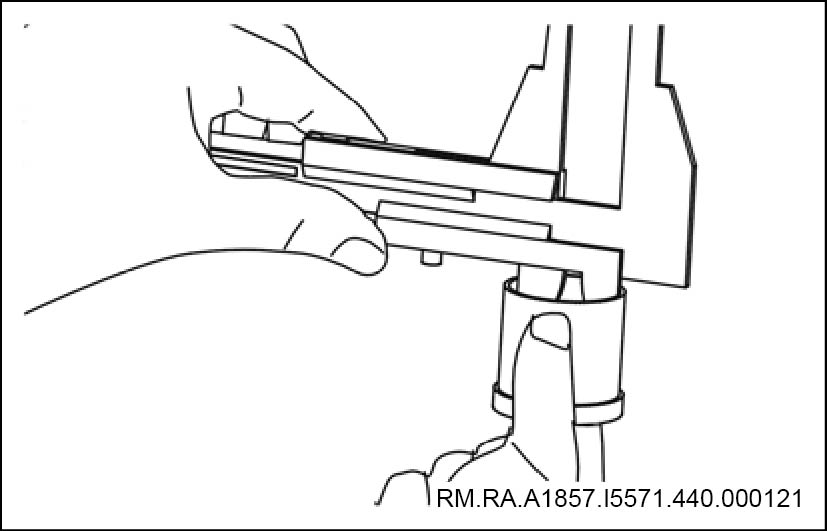

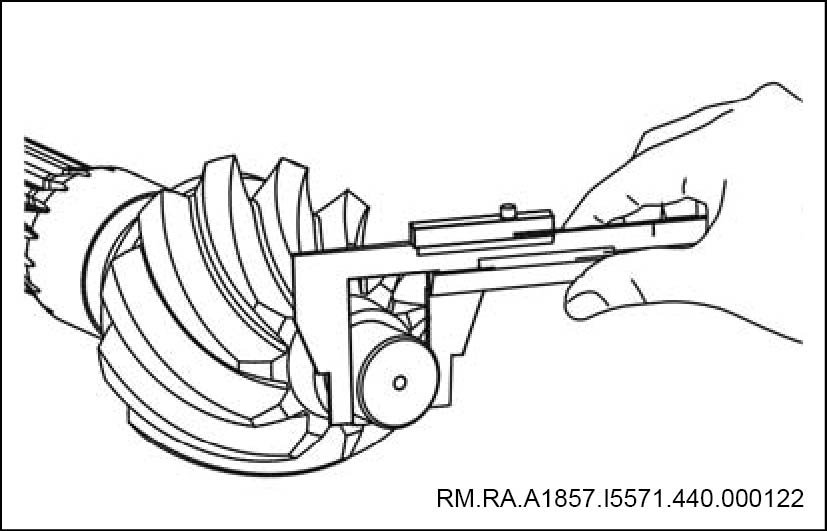

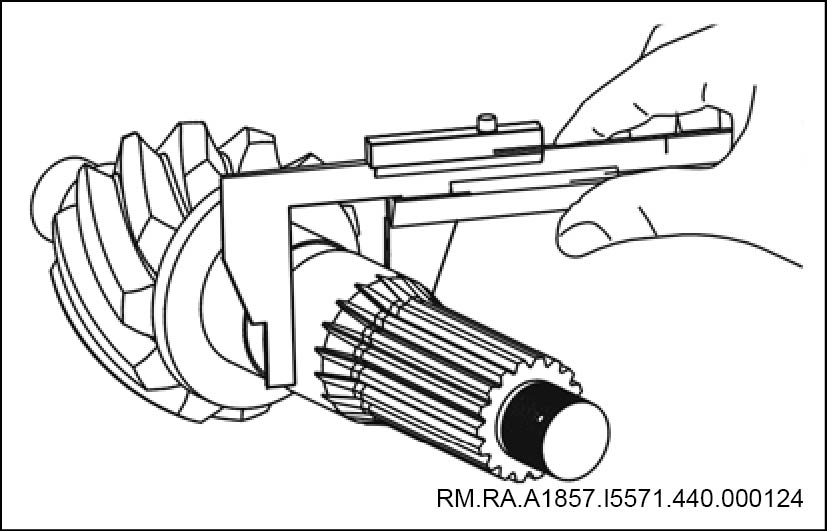

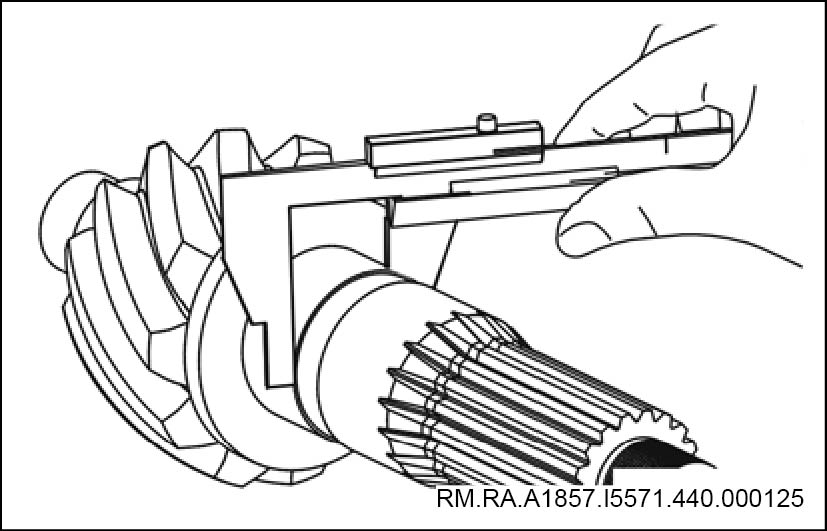

游标卡尺

|

测量厚度或内外径

|

|

|

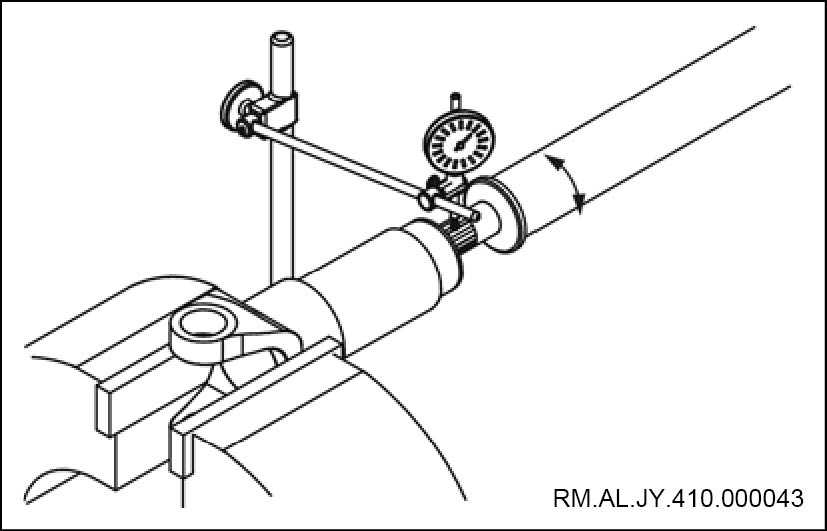

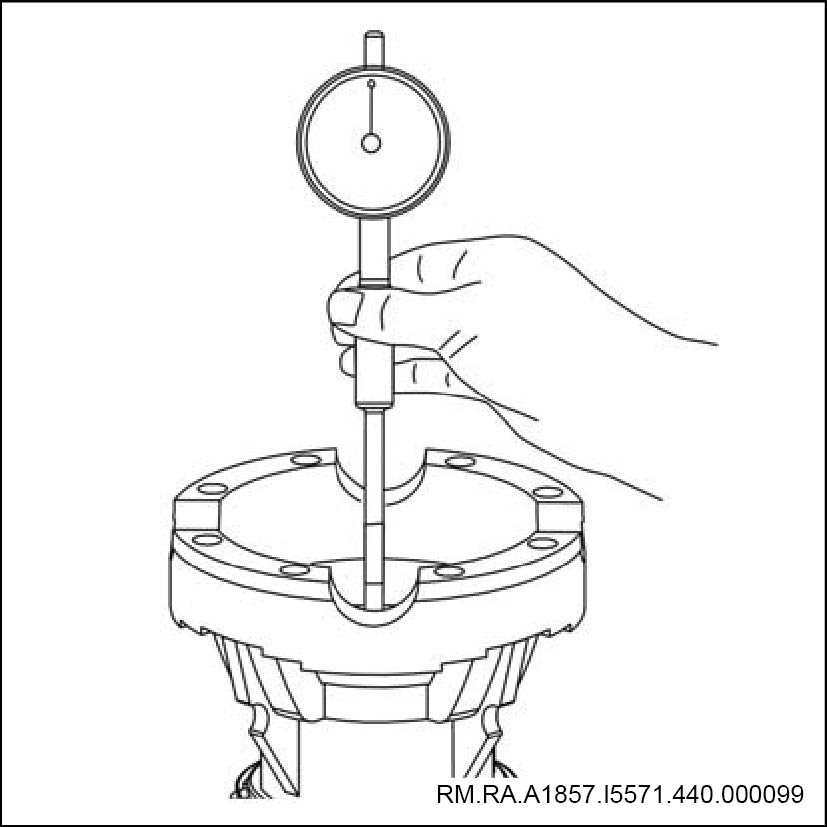

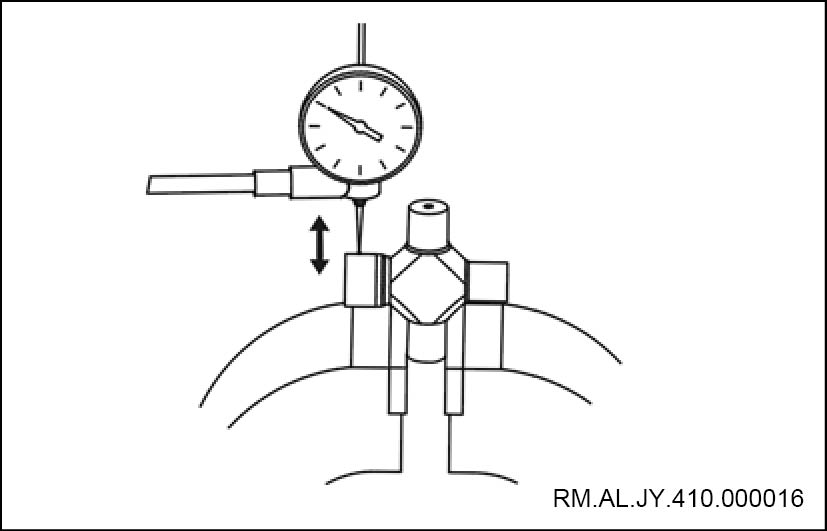

百分表

|

测量齿隙或圆周度

|

|

|

凸缘螺母套筒

|

拆装凸缘螺母

|

|

|

鲤鱼钳

|

拆装开口销

|

设备

|

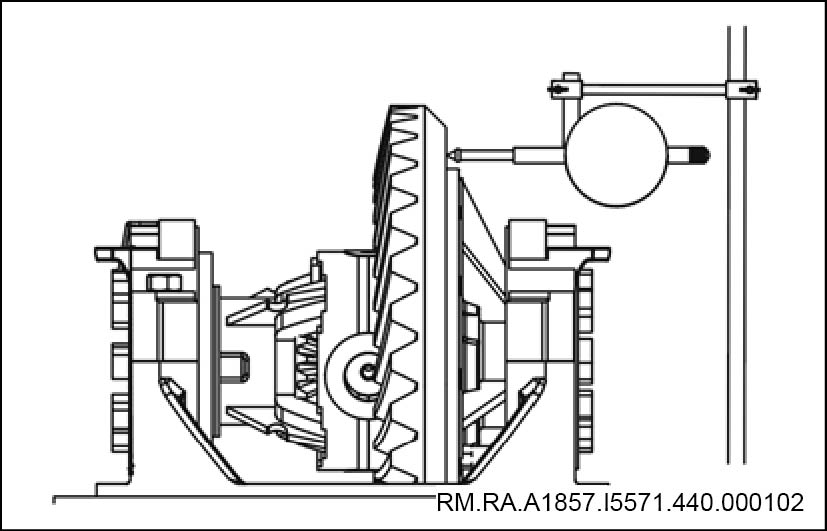

传动轴校验台

|

检测传动轴动平衡

|

|

电焊机

|

维修规范

扭矩要求

|

紧固件

|

N·m

|

|

传动轴总成×后桥总成连接螺栓扭矩

|

130~160

|

|

传动轴总成×变速器总成连接螺栓扭矩

|

130~160

|

|

传动轴护圈固定螺栓扭矩

|

21~25

|

|

传动轴润脂油杯扭矩

|

40~50

|

总述

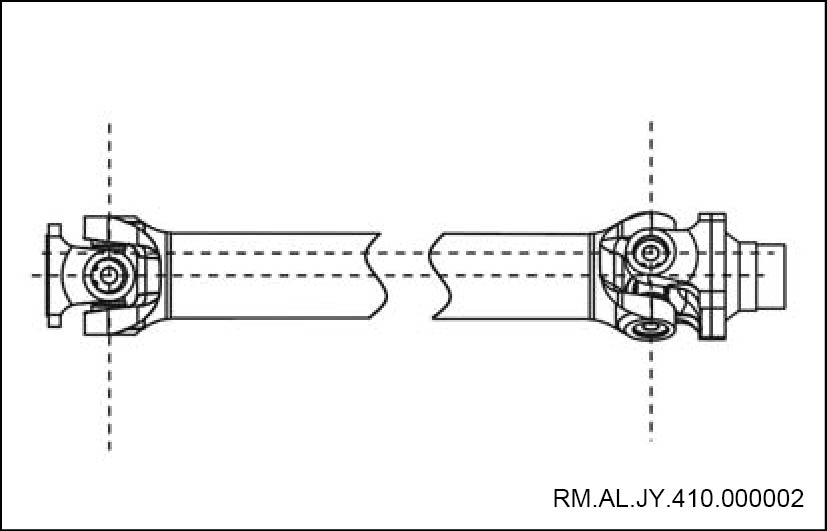

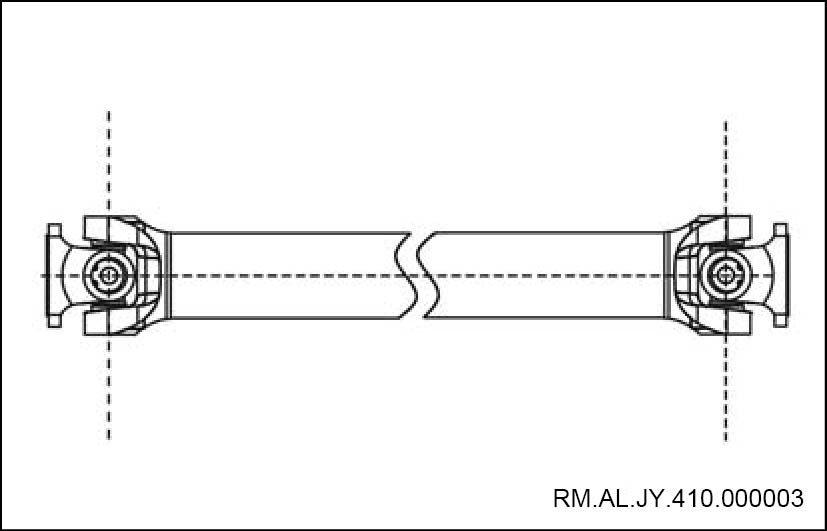

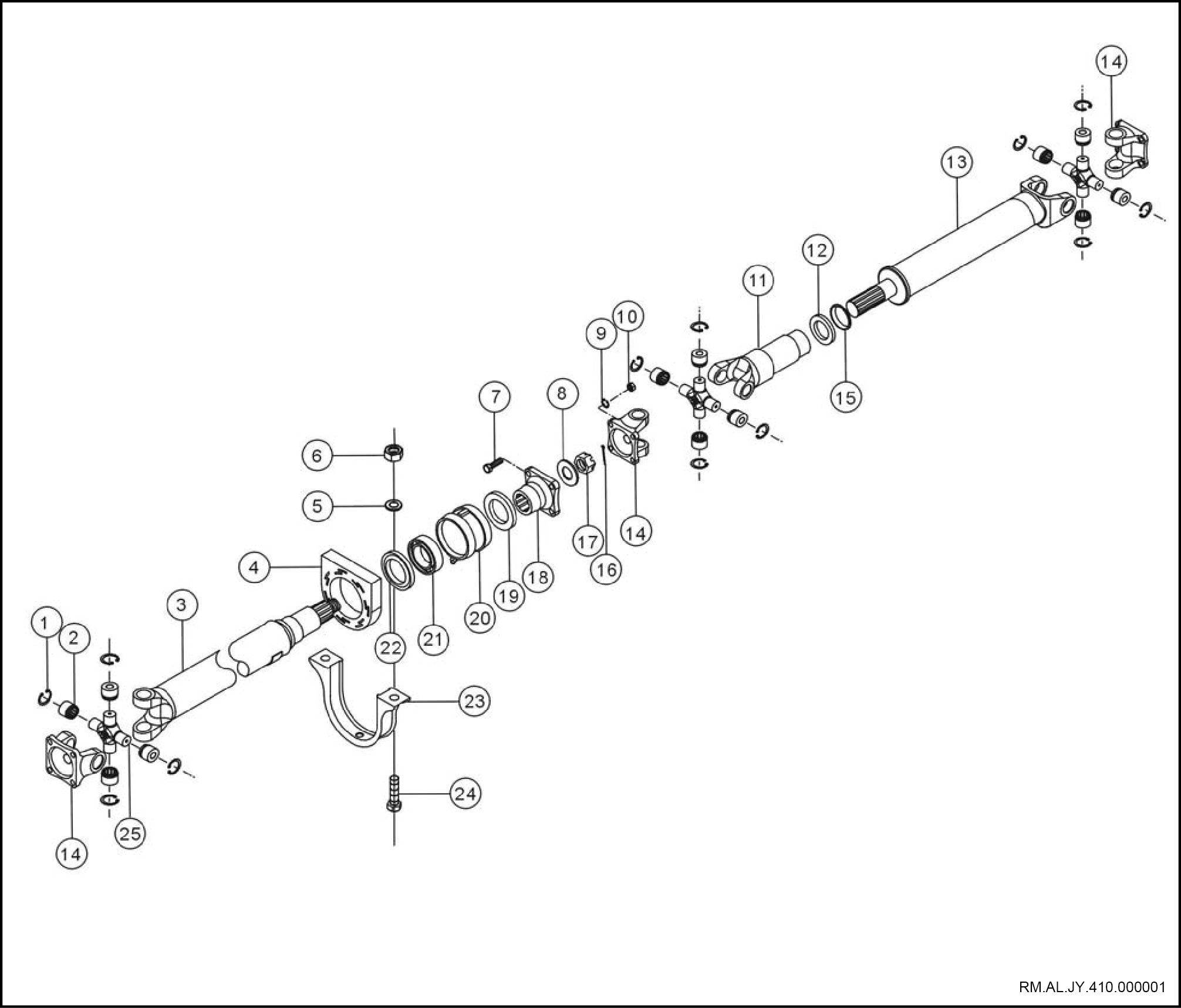

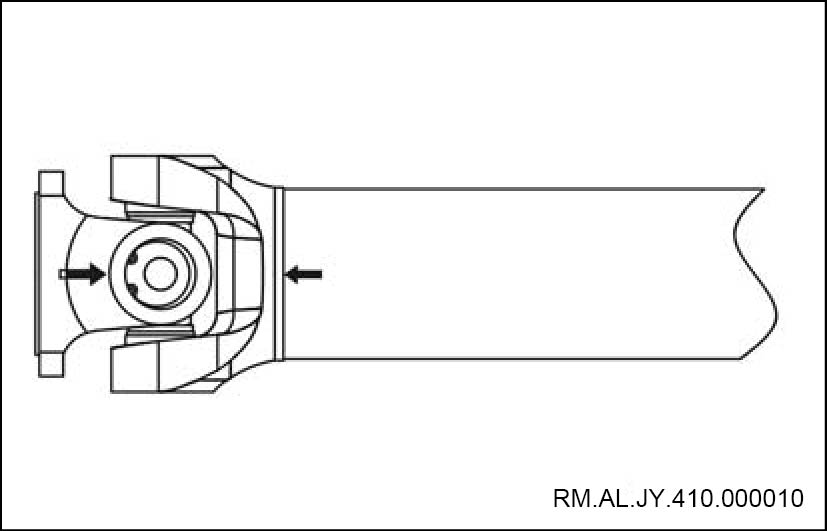

传动轴的结构概述:

| 1. | 奥铃BJ1069的变速器输出轴轴线与后桥主动齿轮轴线相交的位置经常发生变化,这两者之间的动力传递,必须采用万向传动装置。传动系统由中间传动轴及支承总成、传动轴带滑动叉总成组成,用于把来自发动机、变速器的输出扭矩传递到驱动桥。 |

| 2. | 奥铃轻卡汽车(3360mm 轴距)装配管状开式传动轴,由前、后两节传动轴、3个万向 节和1个中间支承装置组成。前一节为前传动轴及中间支承总成,单万向节结构。 |

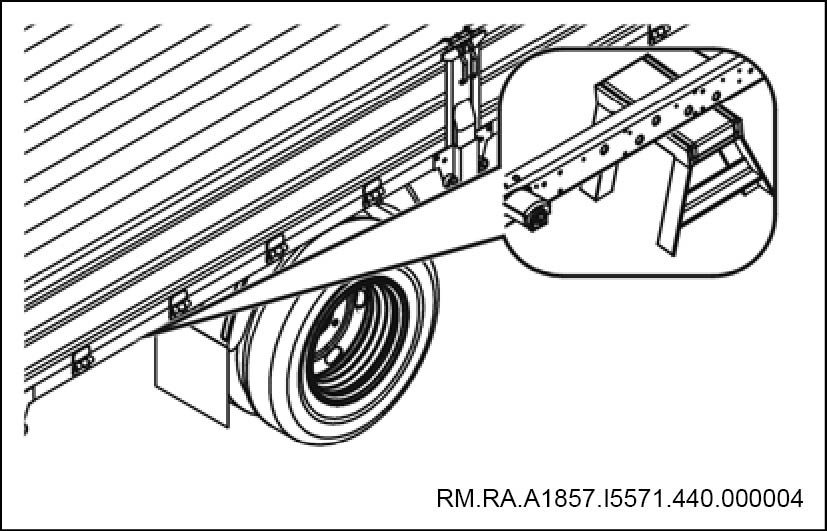

| 3. | 前传动轴总成的前端装有一个万向节,通过万向节凸缘叉与变速器二轴法兰盘相连接;前传动轴后端通过一个轴承装在前传动轴支承橡胶套中,通过中间支承架悬挂在车架横梁下面。 |

| 4. | 前传动支承总成由中间支承橡胶套骨架、单列向心球轴承、中间支撑橡胶套、中间支承架和中间轴承盖组成。中间支撑橡胶套能吸收来自传动系统的部分振动,降低噪声。 |

| 5. | 前传动轴后端花键轴上装有前传动轴凸缘,与后传动轴相连。 |

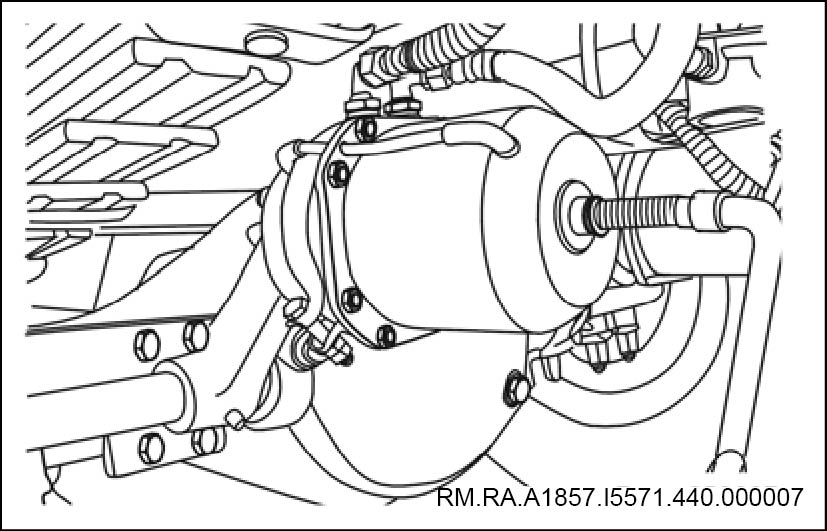

| 6. | 后传动轴由后传动轴管焊合总成、滑动叉和两个万向节组成。 |

| 7. | 后传动轴管的前端焊有花键轴,装于传动轴滑动叉总成中,滑动叉总成装有万向节,可以使传动轴自由伸缩和和旋转,并用万向节凸缘叉与前传动轴连接;后传动轴后端装有万向节,通过凸缘叉与后桥凸缘相连。 |

注意事项

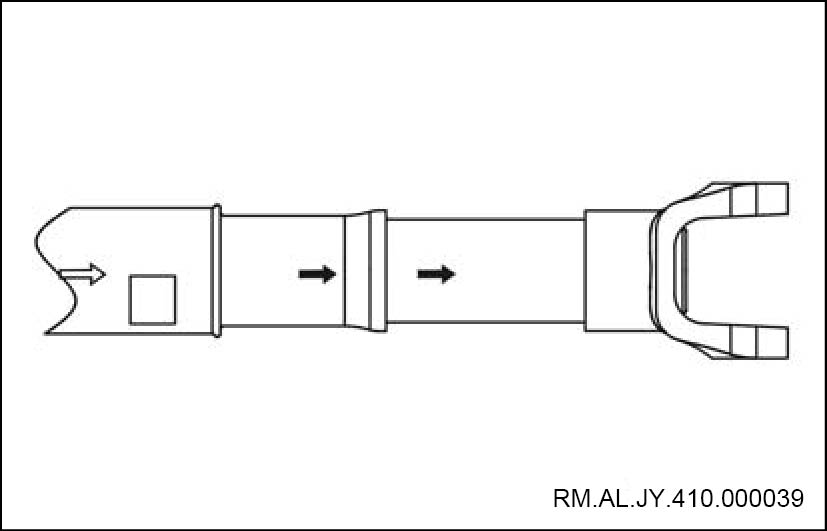

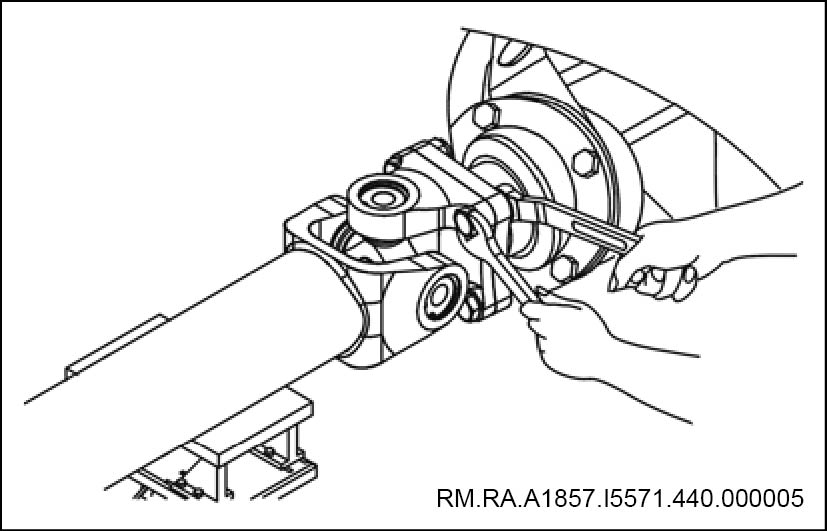

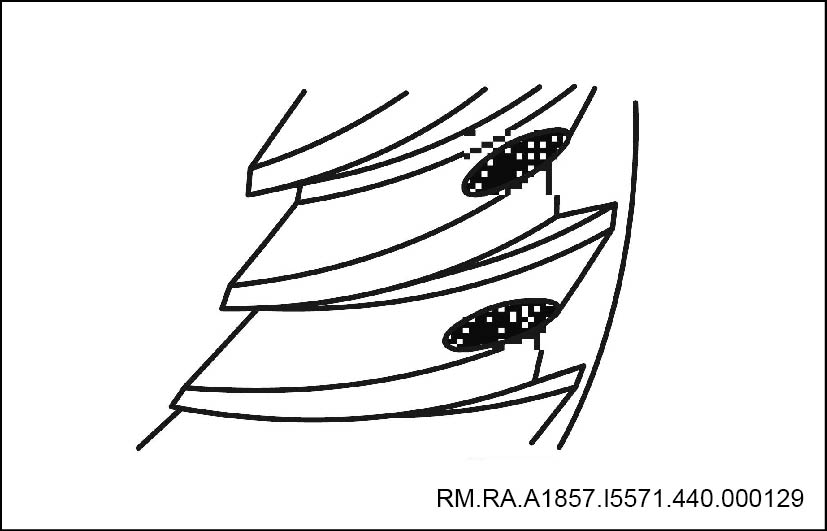

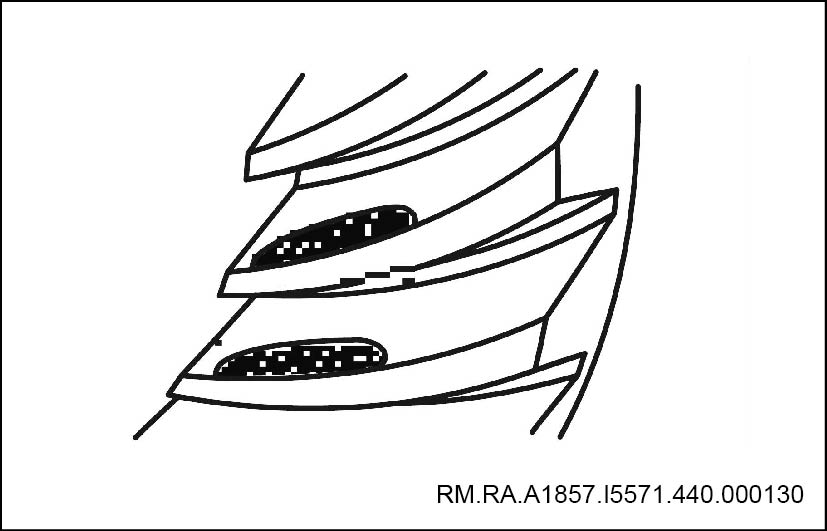

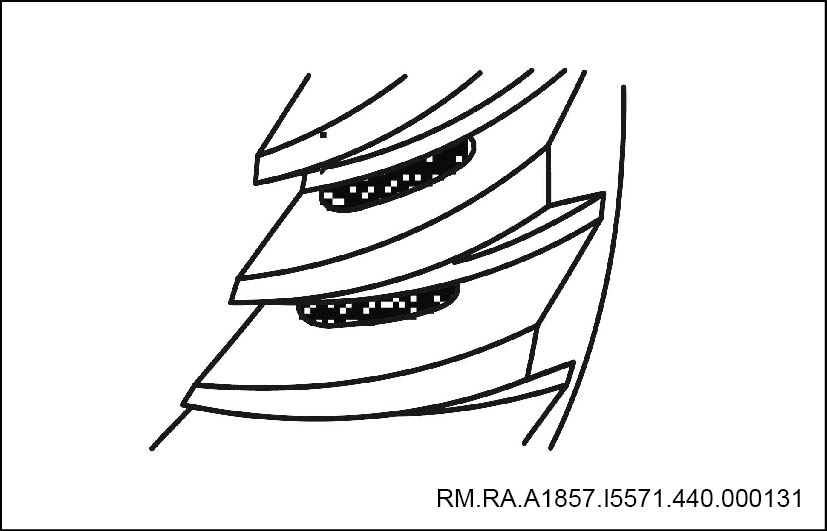

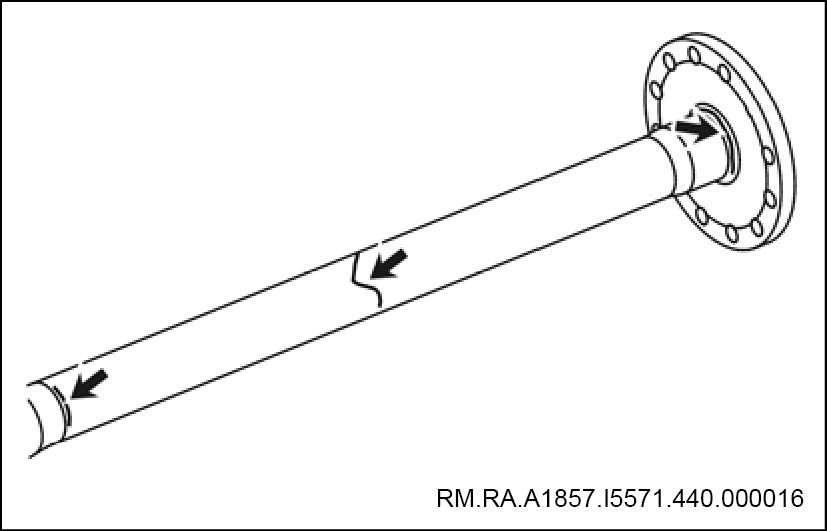

| 1. | 传动轴必须有良好的平衡性能,所以拆卸时,应在万向节上作好装配记号,不得任意取下平衡块。 |

| 2. | 传动轴内部空心,需轻拿轻放,以防传动轴弯曲,变形。 |

| 3. | 传动轴在拆下脱开之前,须先以起重机或其它金属线或绳索托住,以保证安全。 |

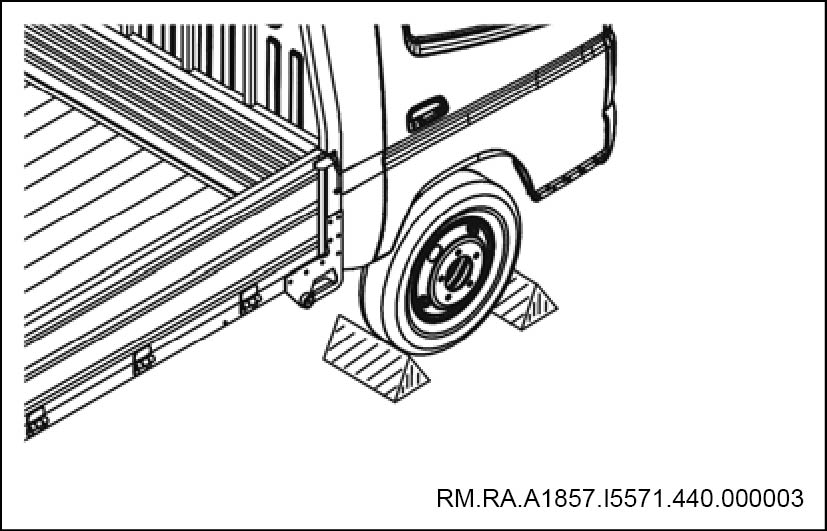

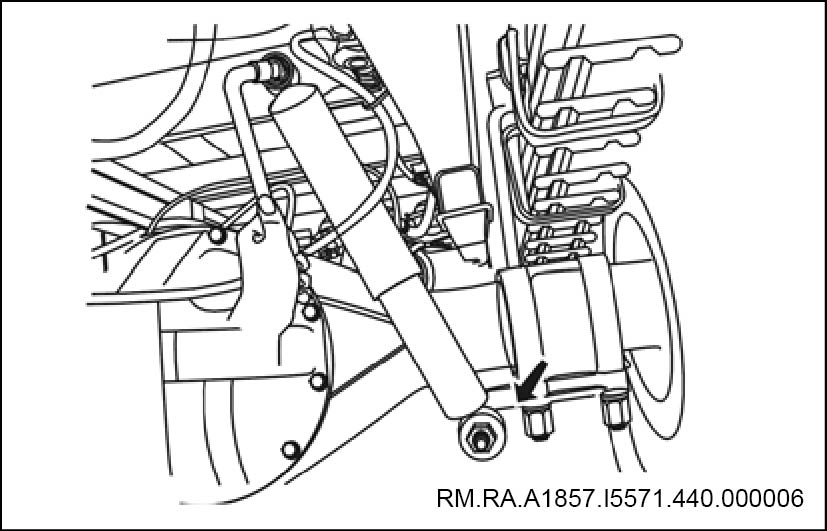

| 4. | 在总成拆卸前,应先将车辆停放在平坦地面上,变速器置入空档位置,并关闭电源,楔住前后车轮。 |

| 5. | 传动轴拆散后,所有零件应先用煤油或柴油清洗,逐一检查并进行相应的维修和护理。 |

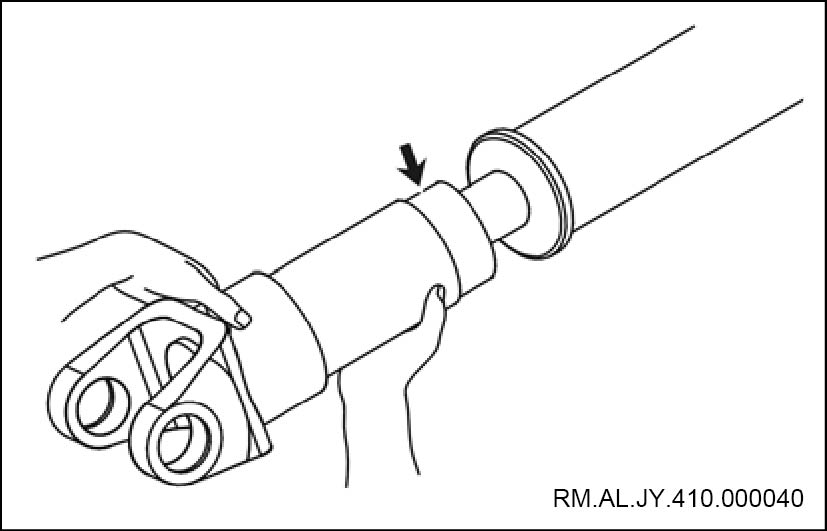

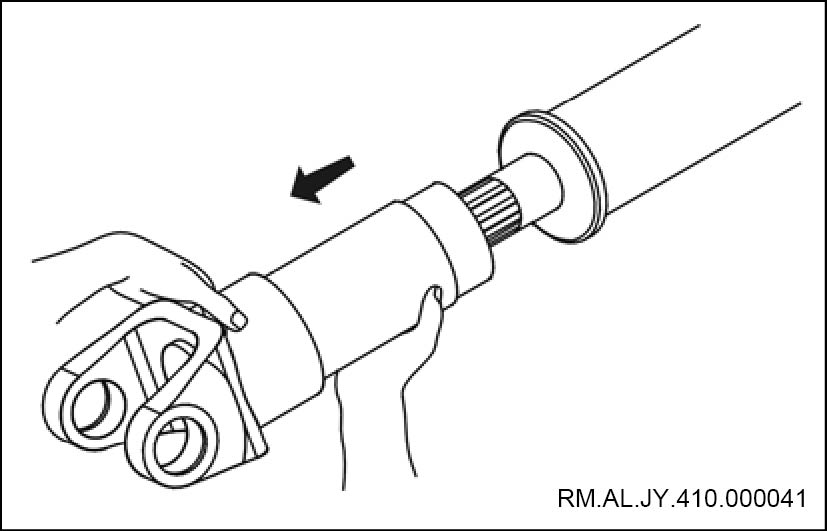

| 6. | 传动轴总成在装复前,应将零件清洗干净,并在轴承、油封和各零件配合表面上涂上汽车通用锂基润滑脂。 |

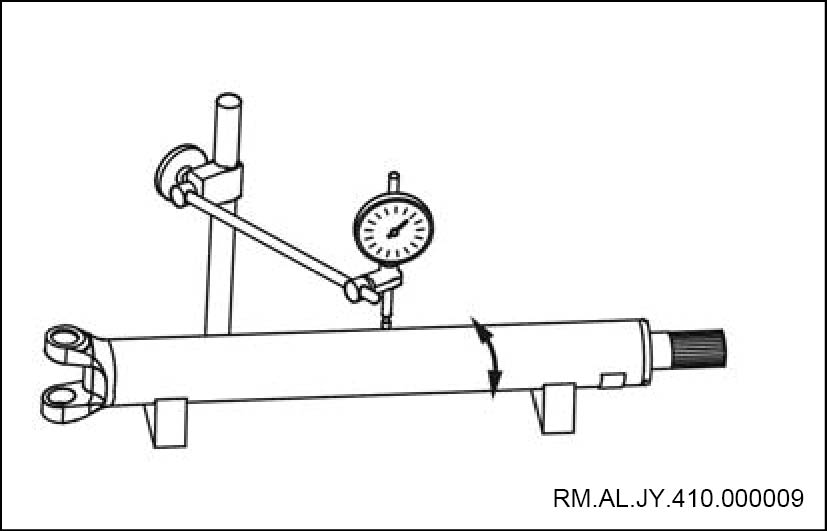

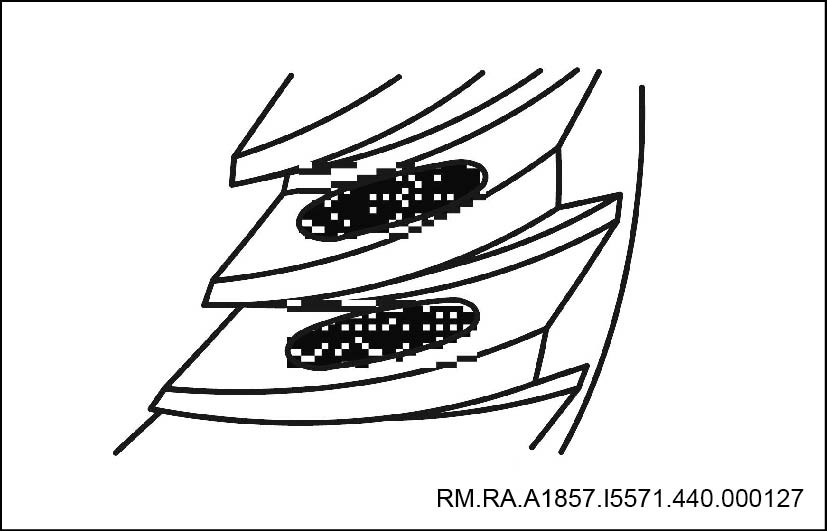

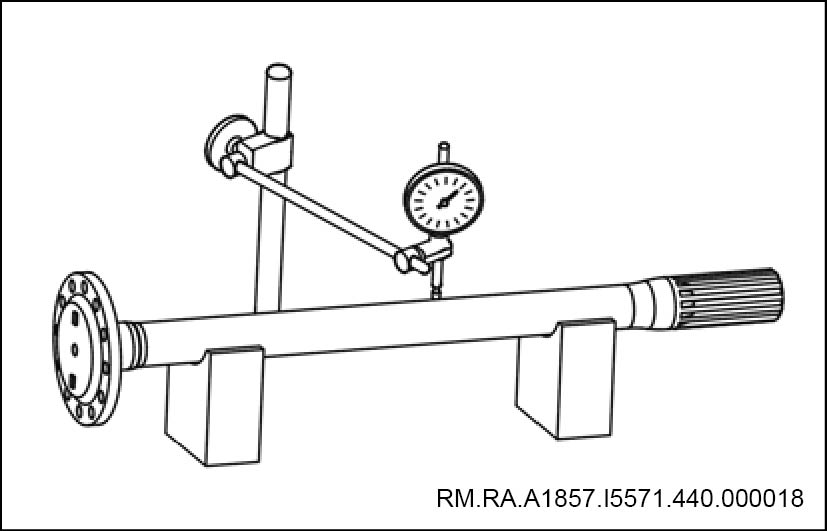

| 7. | 传动轴总成装复后应用传动轴动平衡仪进行检验和调整。动平衡前,在轴管全长上任意一点的径向跳动:前后传动轴均应不大于0.35mm。前传动轴和后传动轴动不平衡量均应不大于50g.cm(2400转/分)。动平衡后,在轴管两端相应部位焊以平衡片,每端不应多于3片,并焊接2点,焊接后应再进行一次动平衡试验。 |

故障现象表

使用下表将有助于找到问题的起因,数字顺序表示故障的优先顺序。按顺序检查每个部件,必要时更换。

| 现象 | 可疑部位 | 措施参见 |

|---|---|---|

| 在行驶中汽车振动 |

1. 传动轴滑动叉(装配不正确)

2. 传动轴(扭曲或弯曲)

3. 万向节轴颈或滚针轴承(磨损、损坏)

4. 传动轴(松旷)

5. 传动轴(不平稳)

6. 中间支承轴承(磨损或损伤)

7. 中间支承轴承支架(松动或橡胶减震块材料老化)

|

第AX章车桥、传动轴-传动轴-滑动叉,检修

第AX章车桥、传动轴-传动轴-传动轴总成,总成检修

第AX章车桥、传动轴-传动轴-万向节,检修

第AX章车桥、传动轴-传动轴-传动轴总成,总成检修

第AX章车桥、传动轴-传动轴-传动轴总成,总成检修

第AX章车桥、传动轴-传动轴-中间支承,检修

第AX章车桥、传动轴-传动轴-中间支承,检修

|

| 在起步或行驶期间有异响 |

1. 万向节(磨损或损坏)

2. 滑动叉(磨损或损坏)

3. 传动轴(松旷)

4. 滚针轴承、滑动叉、中间支承轴承等(缺乏润滑)

|

第AX章车桥、传动轴-传动轴-万向节,检修

第AX章车桥、传动轴-传动轴-滑动叉,检修

第AX章车桥、传动轴-传动轴-传动轴总成,总成检修

|

| 传动轴振动 |

1. 传动轴(未按标记装复)

2. 传动轴轴管(弯曲或扭曲)

|

第AX章车桥、传动轴-传动轴-传动轴总成,总成检修

第AX章车桥、传动轴-传动轴-传动轴总成,总成检修

|

| 传动轴噪声 |

1.万向节(过度磨损,轴承间隙大)

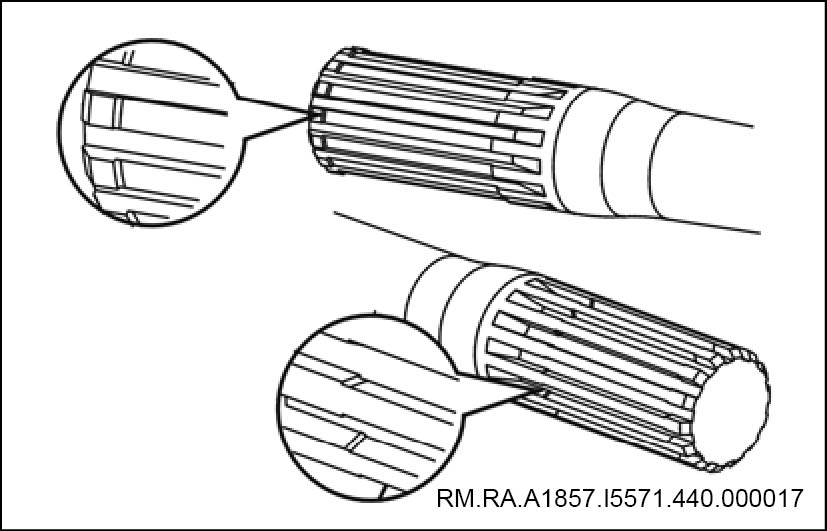

2. 滑动叉(花键过度磨损,间隙大)

3. 传动轴(不平稳)

|

第AX章车桥、传动轴-传动轴-万向节,检修

第AX章车桥、传动轴-传动轴-滑动叉,检修

第AX章车桥、传动轴-传动轴-滑动叉,检修

|

| 中间轴承发热 |

驻车制动器(行驶时频繁使用)

中间轴承支架(不正)

1. 润滑(不良)

2. 油封(过紧)

|

第AX章车桥、传动轴-中间支承,检修

第AX章车桥、传动轴-中间支承,检修

|

| 行驶中传动轴脱落 |

1. 传动轴螺母(松脱)

2. 传动轴(断裂)

3. 后桥钢板弹簧骑马螺栓(松动)

|

第AX章车桥、传动轴-传动轴-传动轴总成,总成检修

第AX章车桥、传动轴-传动轴-传动轴总成,总成检修

第AX章车桥、传动轴-传动轴-传动轴总成,总成检修

|

部件图

|

|

|

检测调整

|

提示:

传动轴的维修主要是检查传动轴的振动现象,找出发生振动的原因,并将其纠正。

|

||||||||

|

提示:

由于没有按照标记对应装配,可能导致传动轴不平衡,产生较大的震动。

|

|||||||

|

|

|||||||

|

|

|||||||

|

原因分析:

传动轴弯曲变形主要表现轴管弯曲、凹陷和轴管与花键接头不同轴。传动轴弯曲和凹陷往往是因为车辆使用中与地面凸起物撞击或维修中碰磕所致,如有此现象需更换或到售后服务部经专业设备维修。

提示:

每次检修更换零件后都应作动平衡检测。

|

||||||||

总成检修

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

提示:

当读数超出规定值时应校正或更换。

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

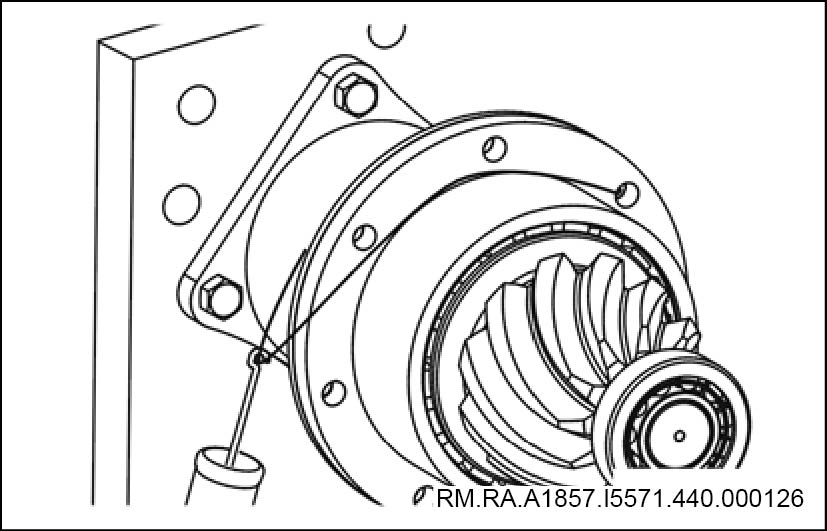

重新安装调试好传动轴后应检查各润油嘴,必要时加注润滑油。

调整安装完成传动轴后,应进行必要的路试,路试分为30KM/H 方式、50KM/H 方式、80KM/H 方式,并对每种方式进行纪录;在这几种方式下车体本身没有较大的抖振感和发麻感,说明传动轴已经修复完成。

|

|||||||||

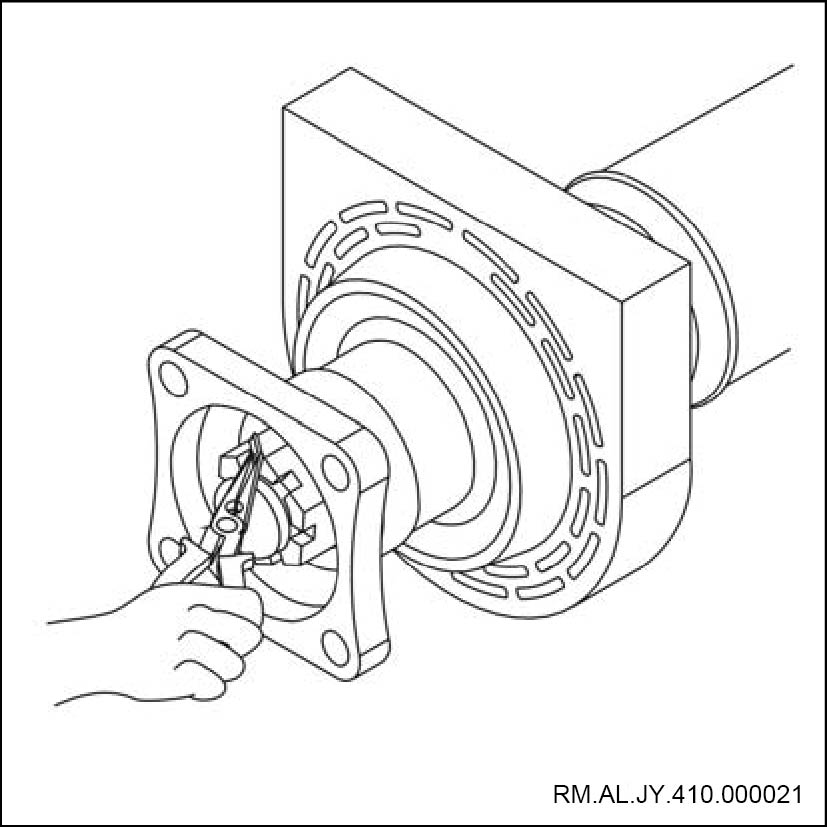

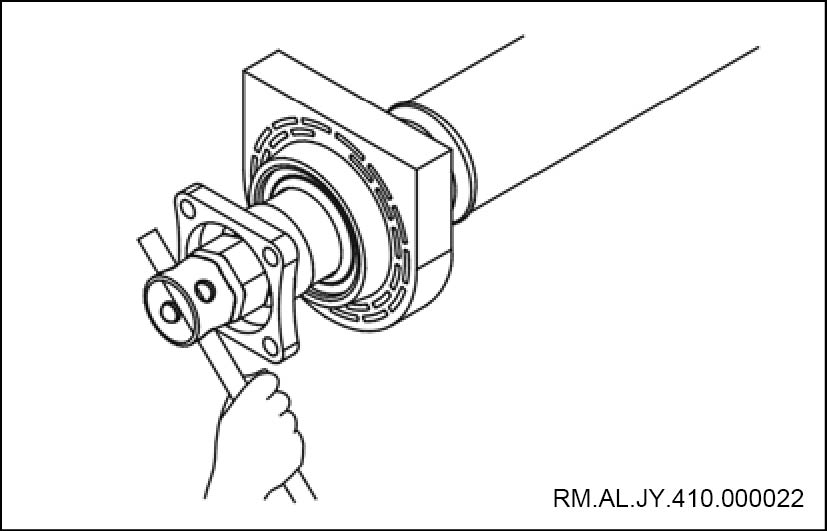

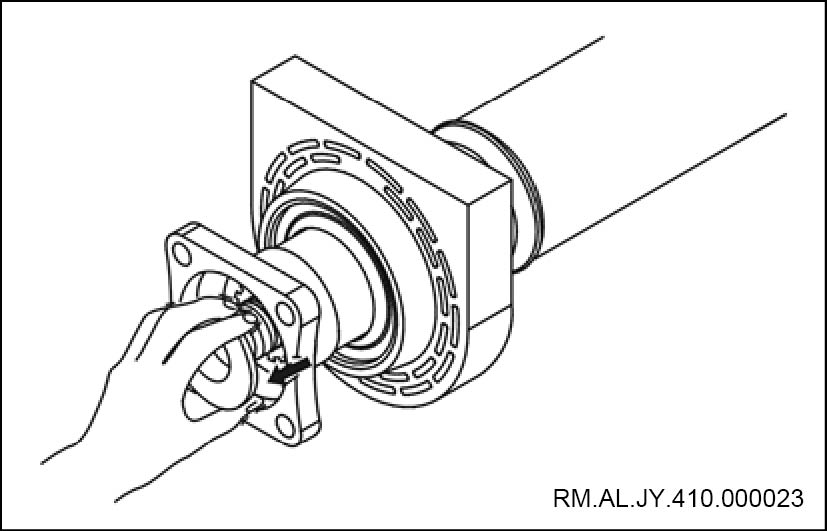

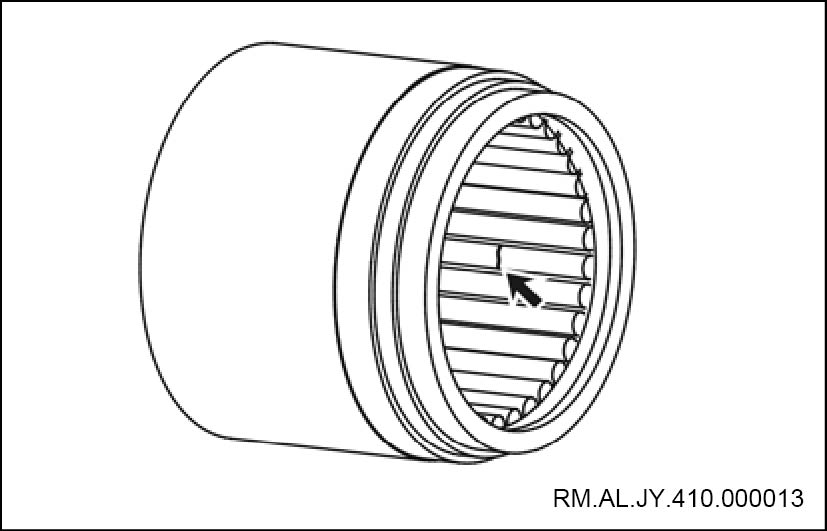

中间支承

检修

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

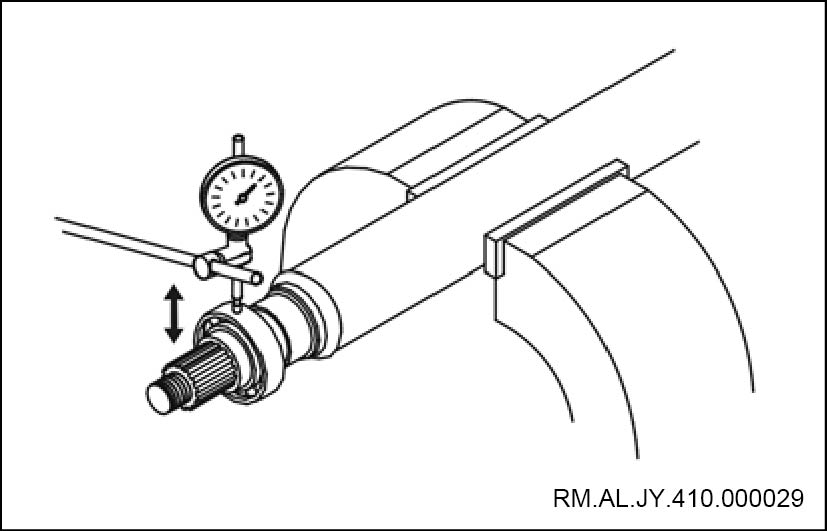

提示:

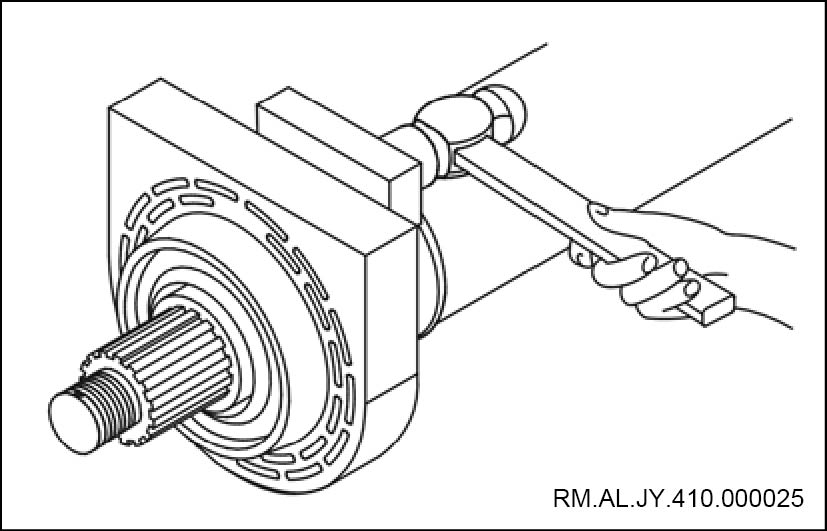

超出极限应更换中间支承轴承,将新轴承装入轴承位置再次测量。如间隙仍达不到标准,需维修或更换此段传动轴。

|

||||||||||

|

提示:

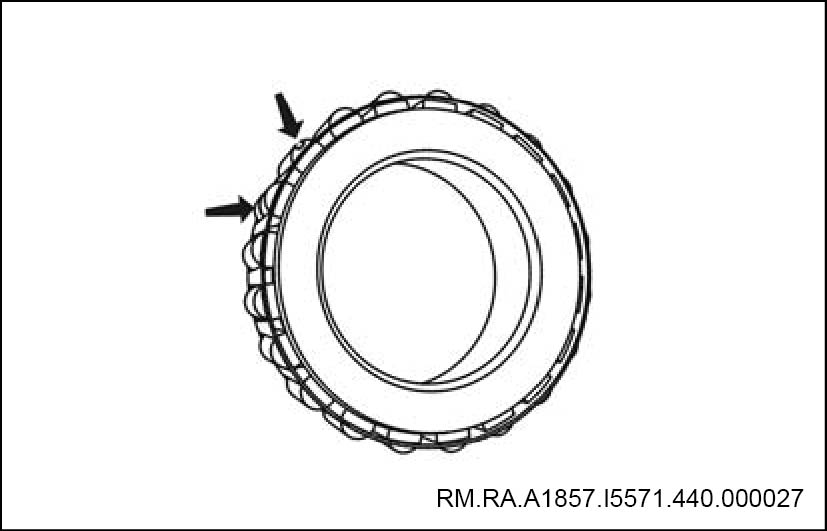

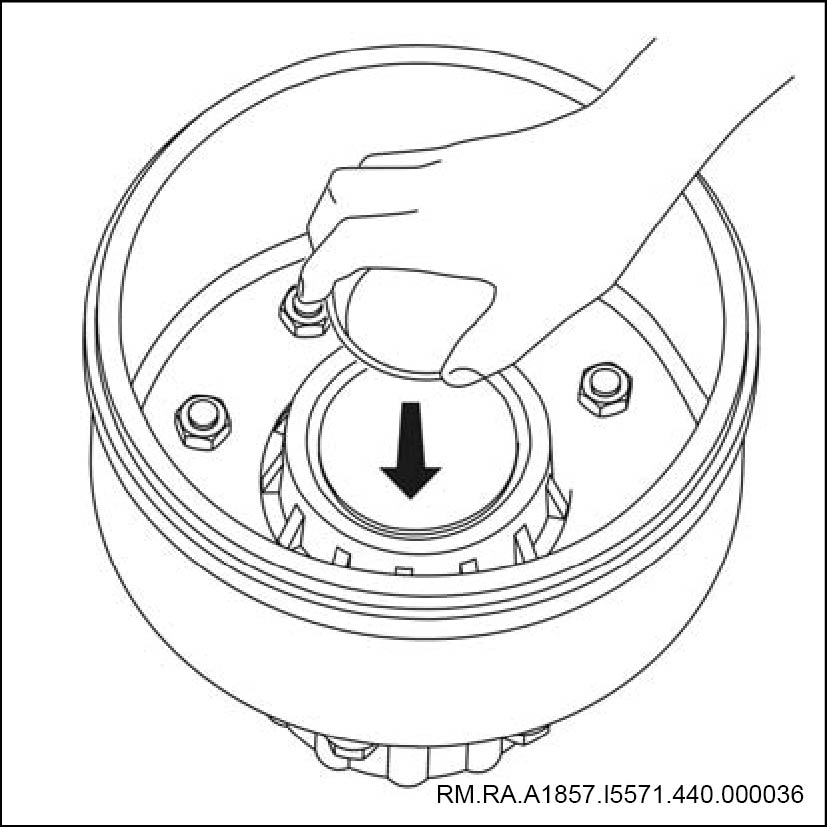

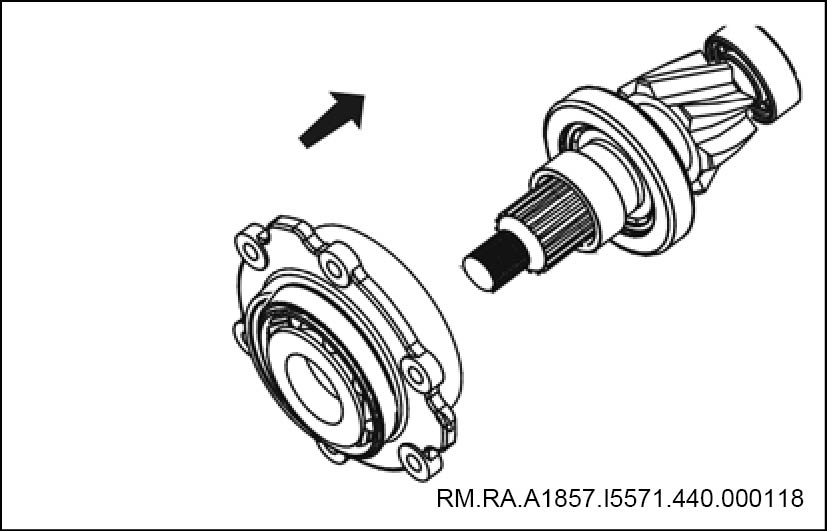

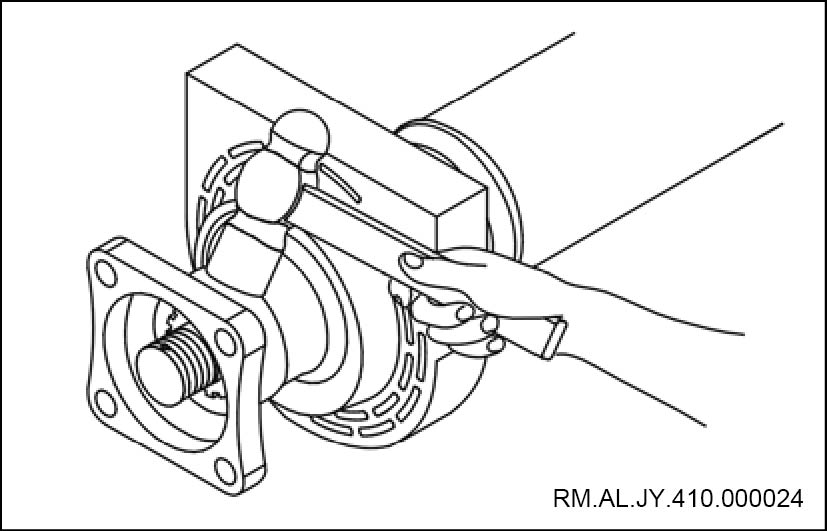

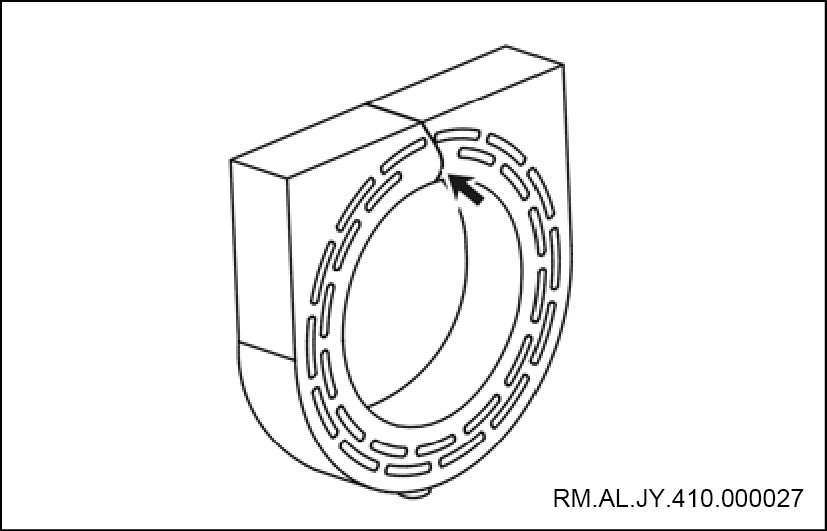

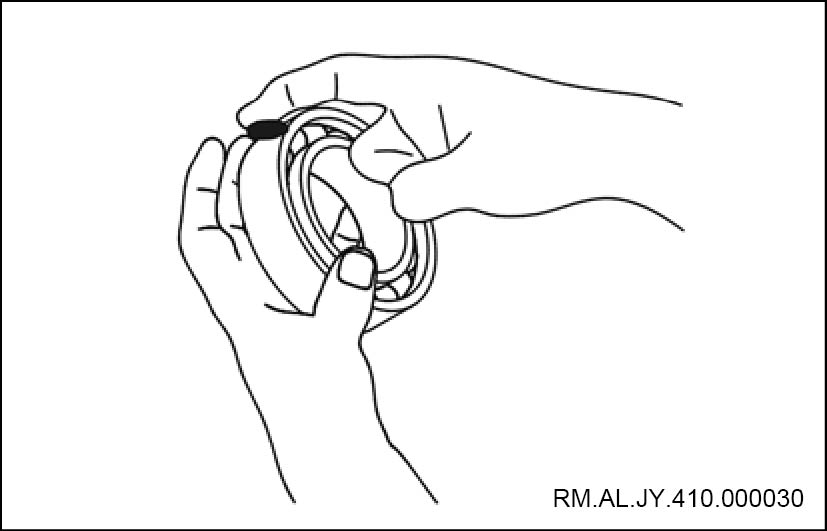

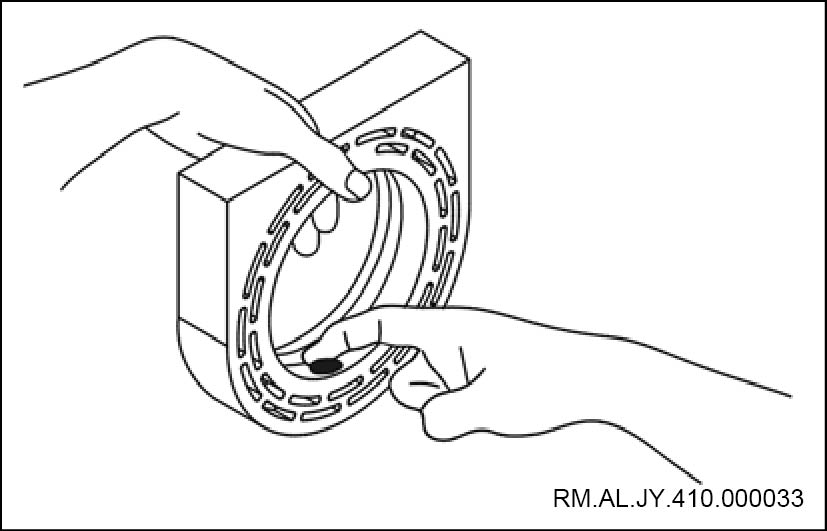

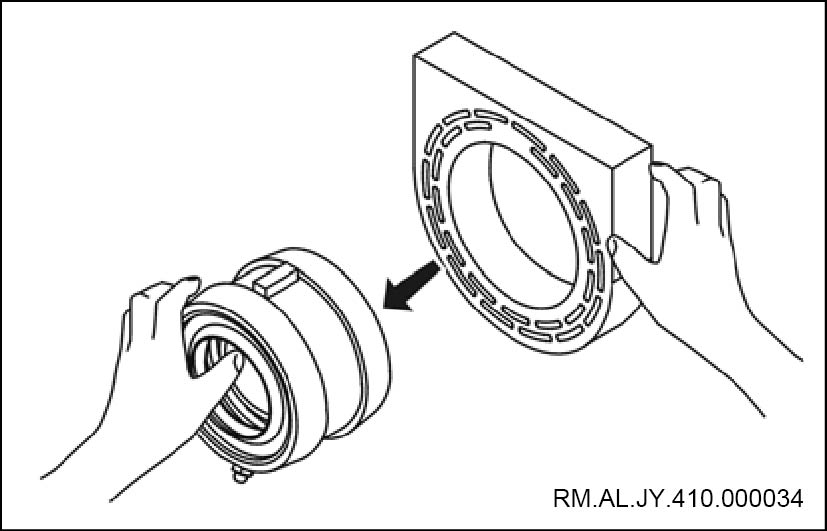

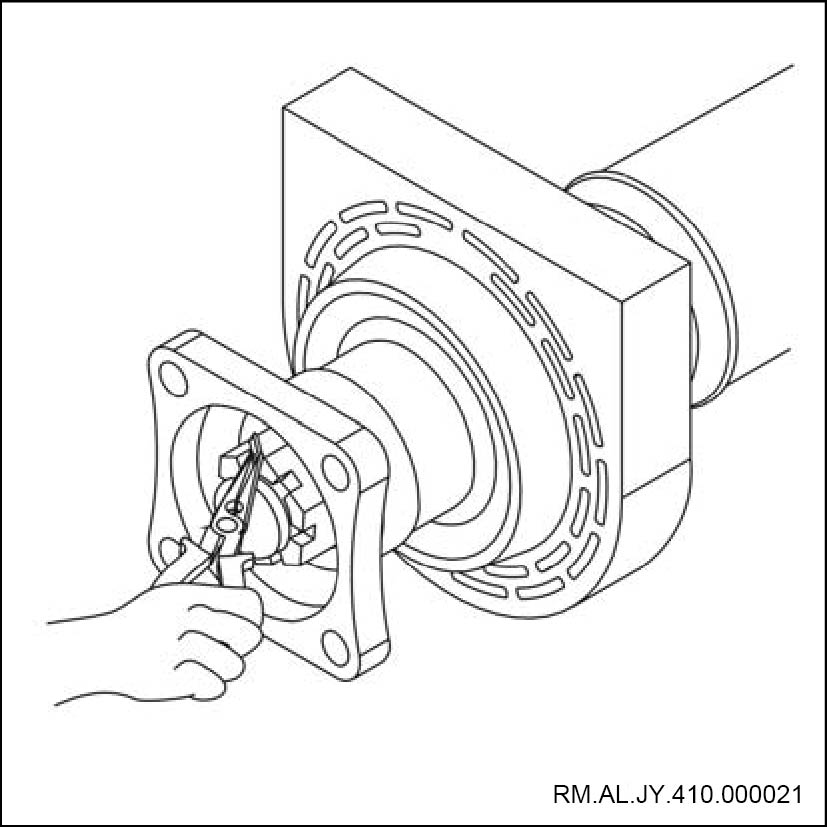

为了便于安装,应在轴承外圈涂抹润滑脂。

|

||||||||||

|

|

||||||||||

|

提示:

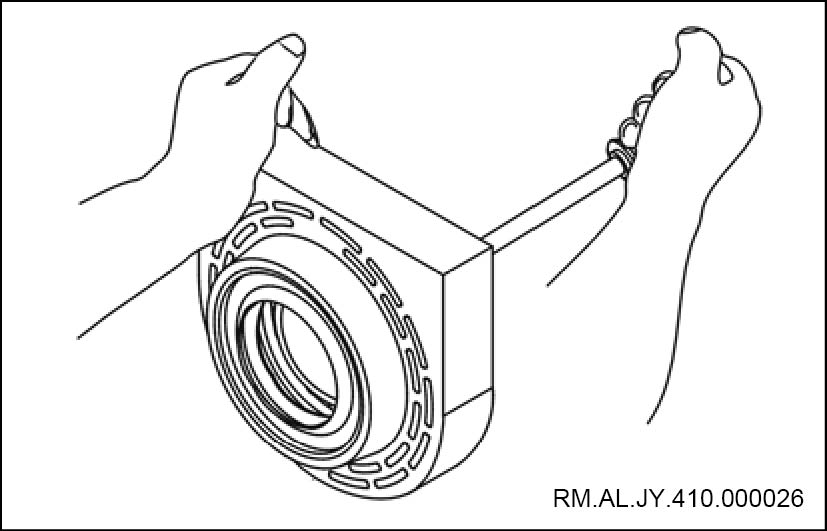

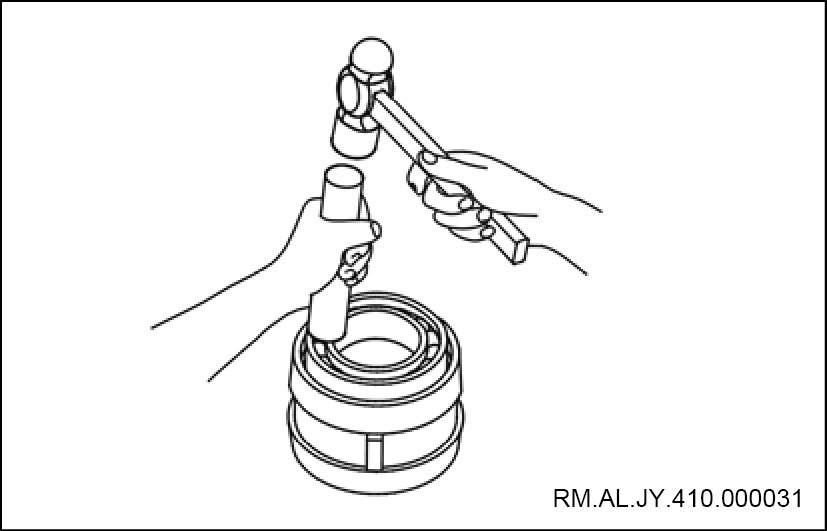

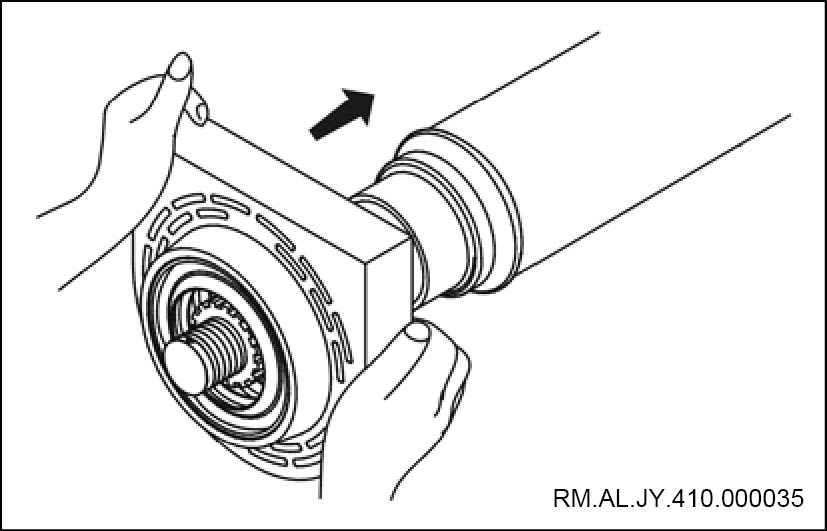

安装油封时应使用油封专业安装器。

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

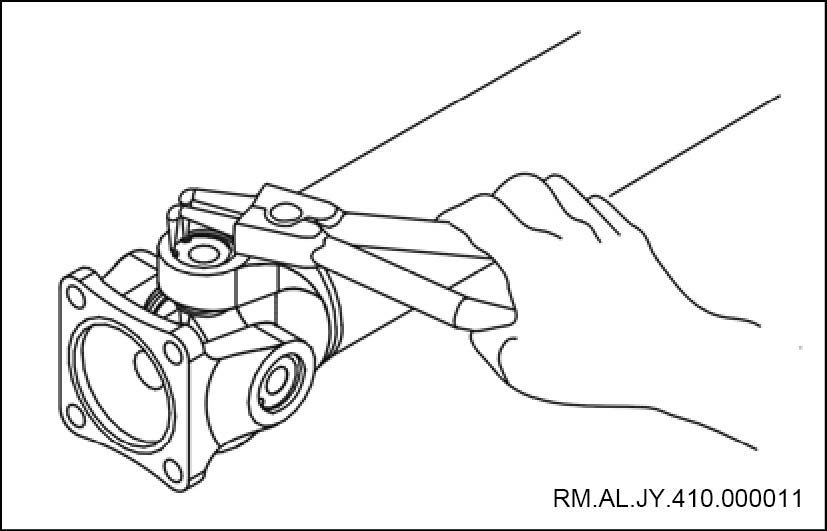

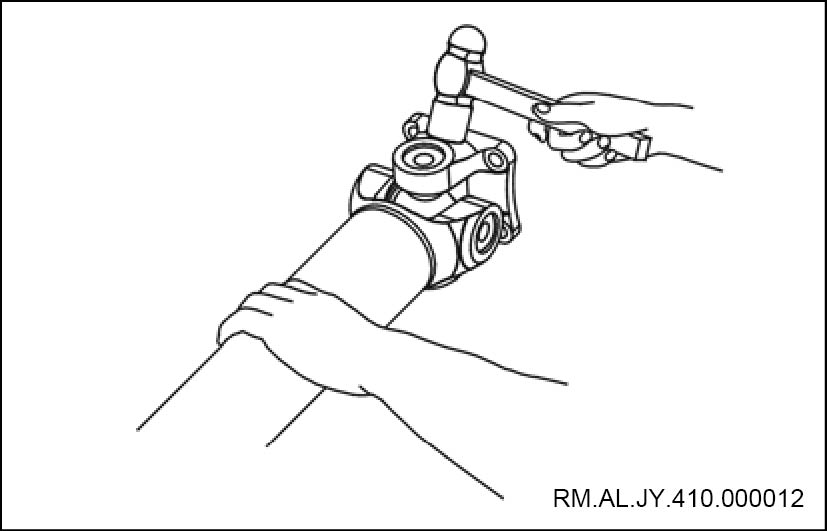

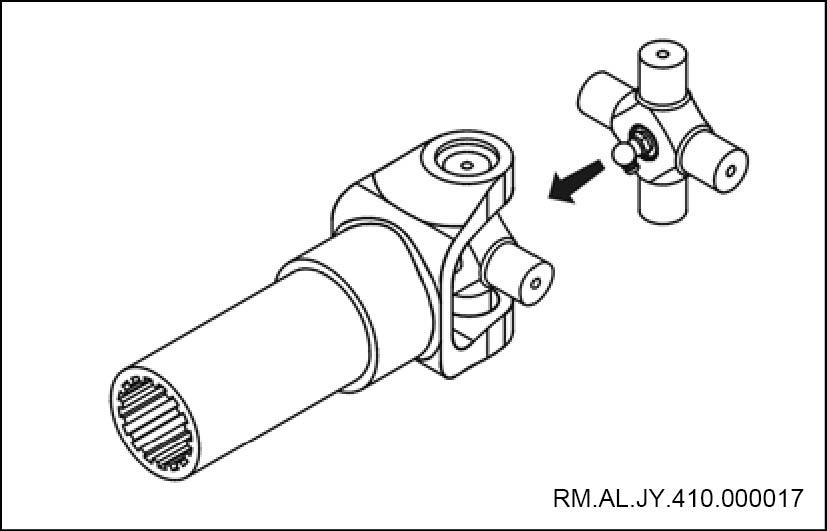

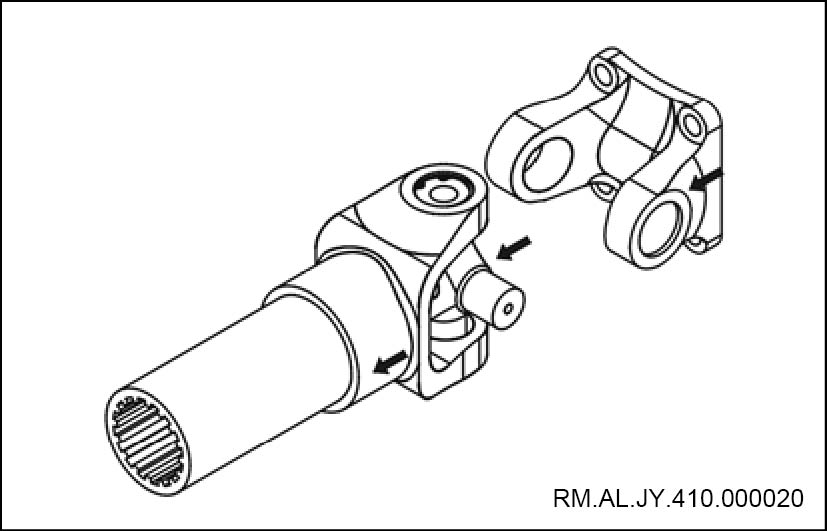

万向节

检修

|

|

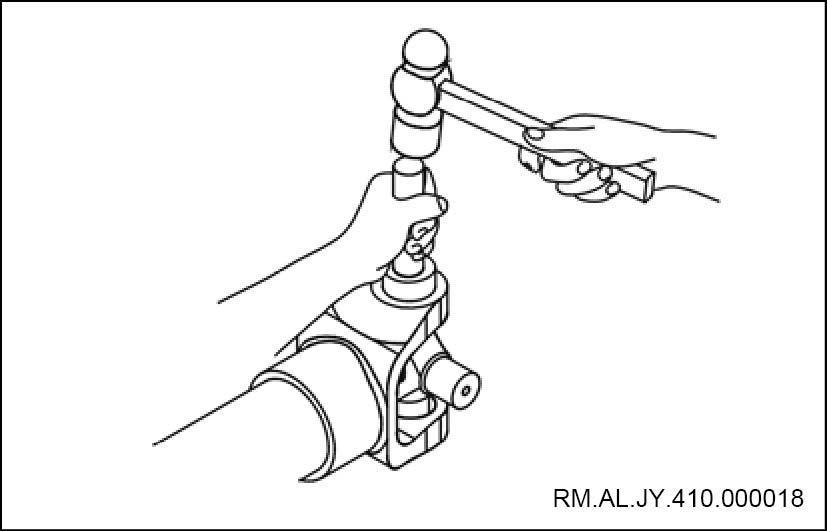

||||||||||

|

|

||||||||||

|

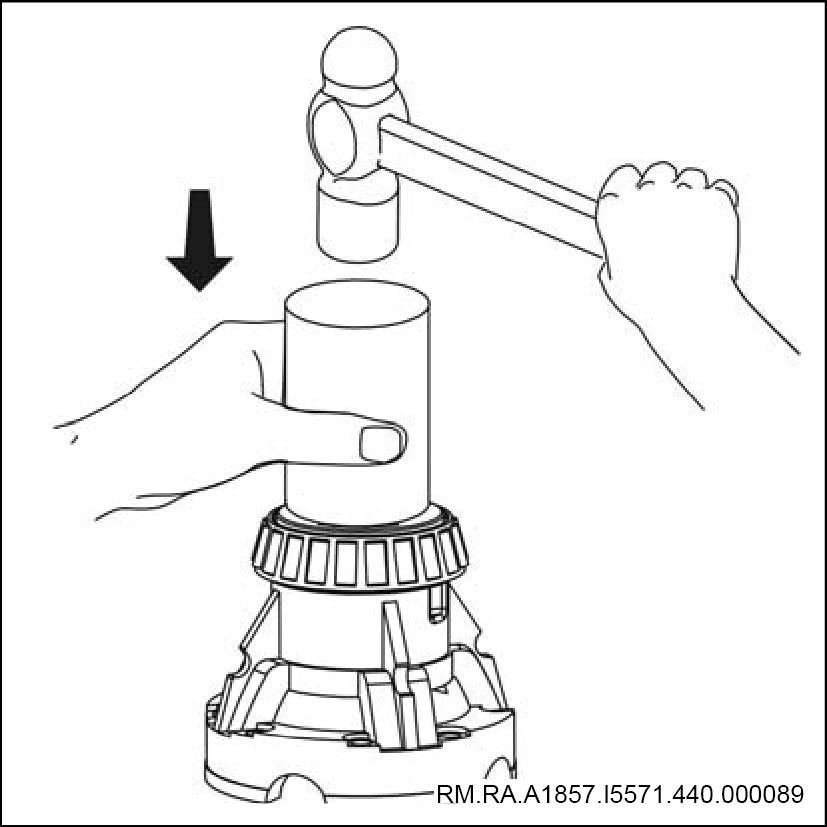

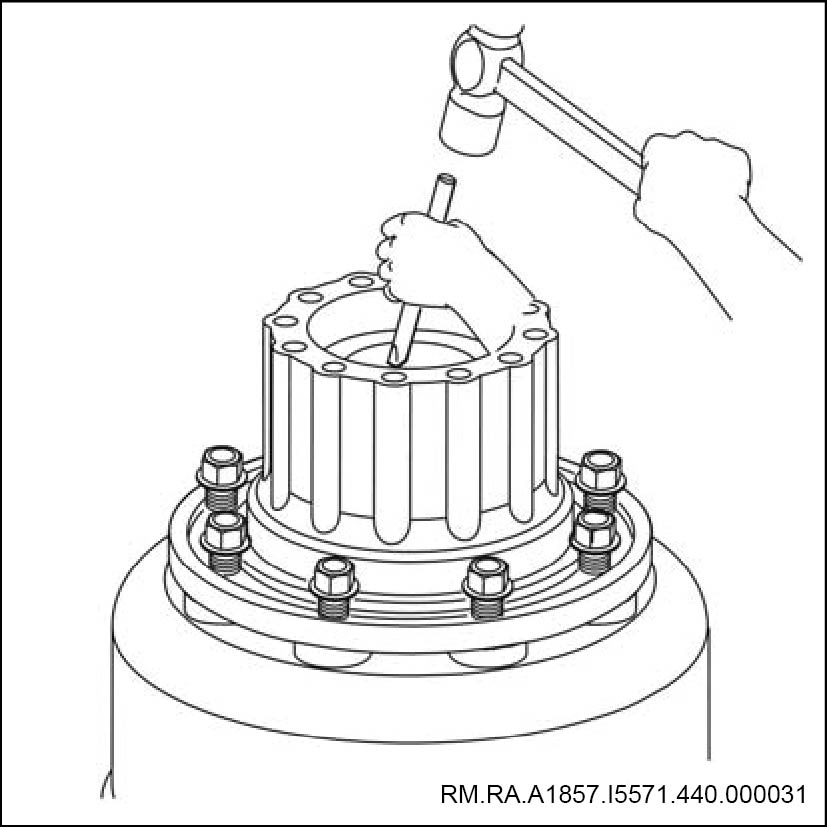

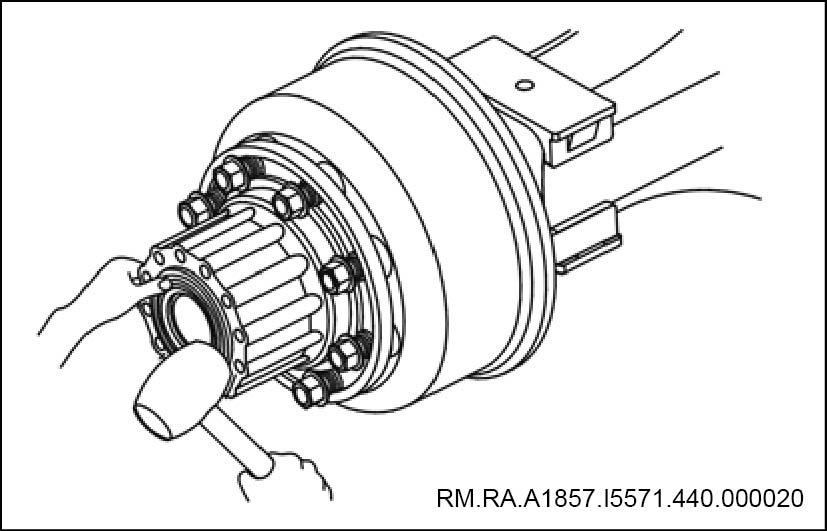

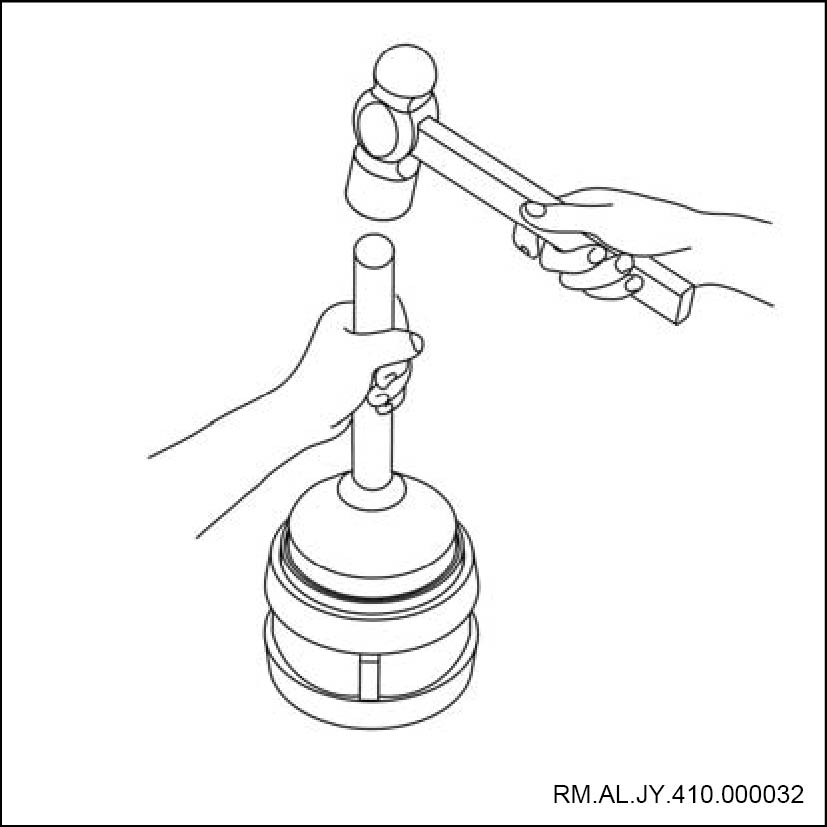

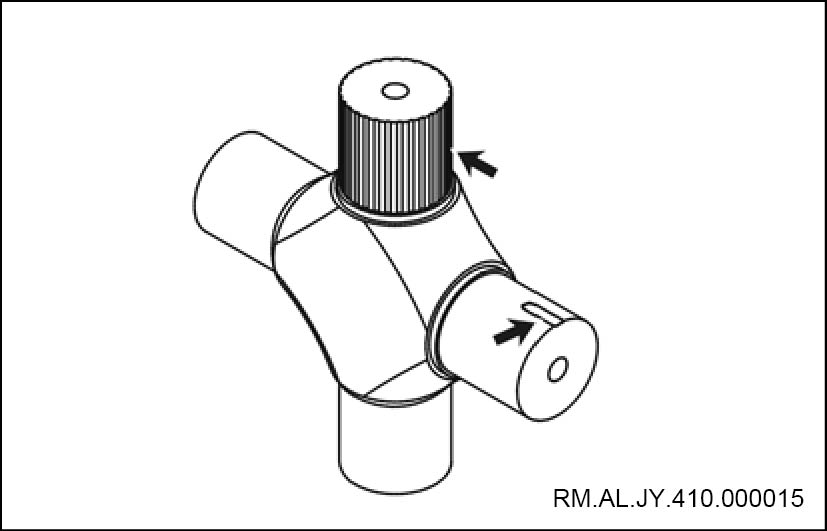

提示:

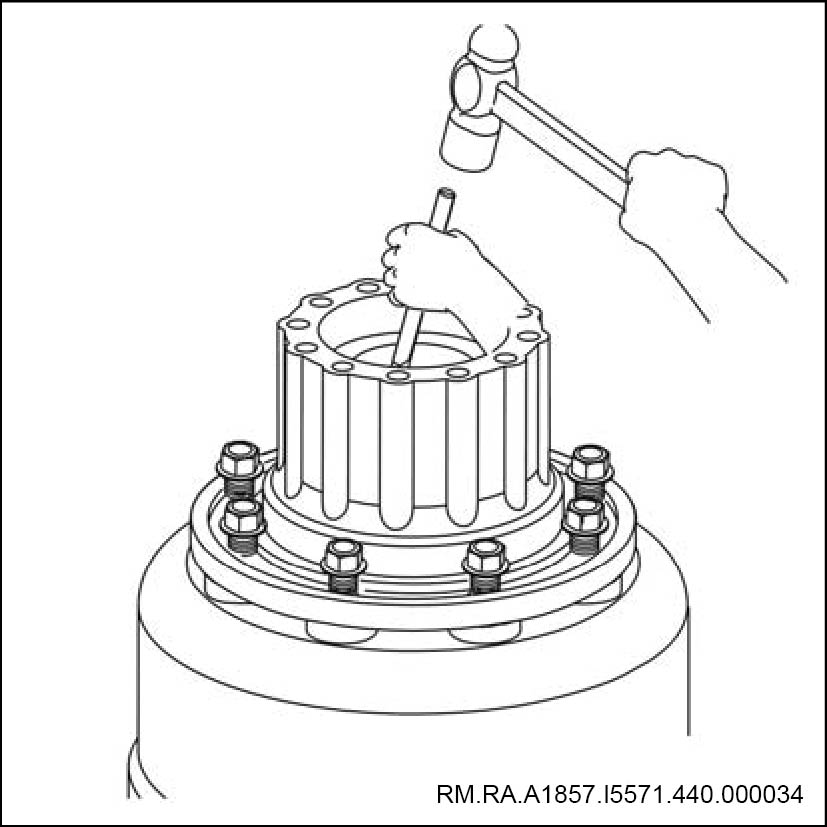

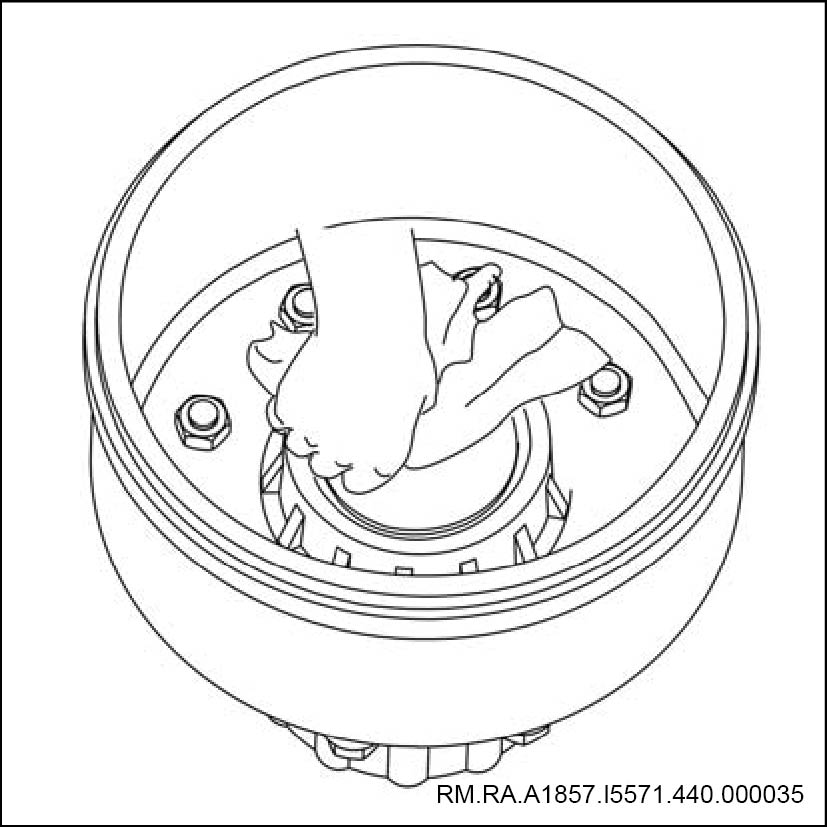

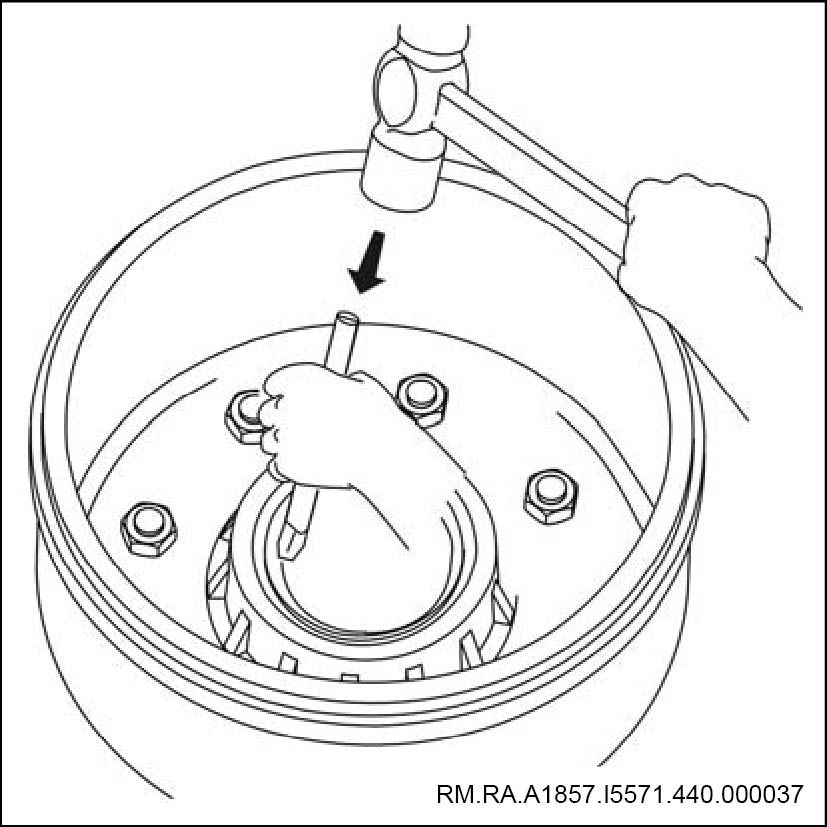

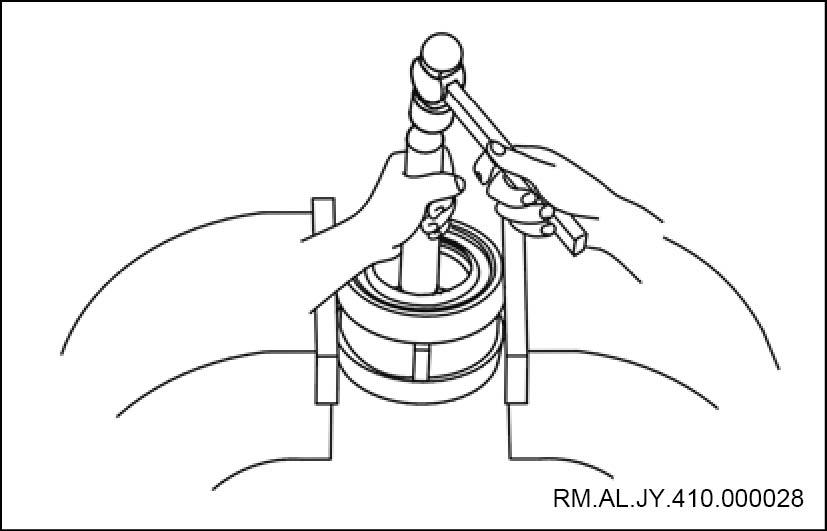

由于轴承配合较紧密,震出时要使用锤子在周围均匀敲打。

|

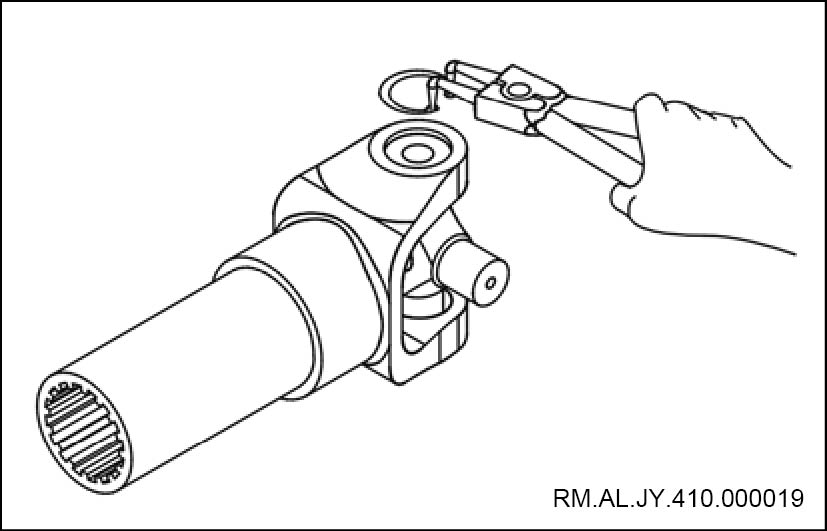

||||||||||

|

提示:

在轴承中有很多润滑油,检查时应先清洗油脂。

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

提示:

若间隙超过规定数值则应更换十字轴和轴承。

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|||||||||||

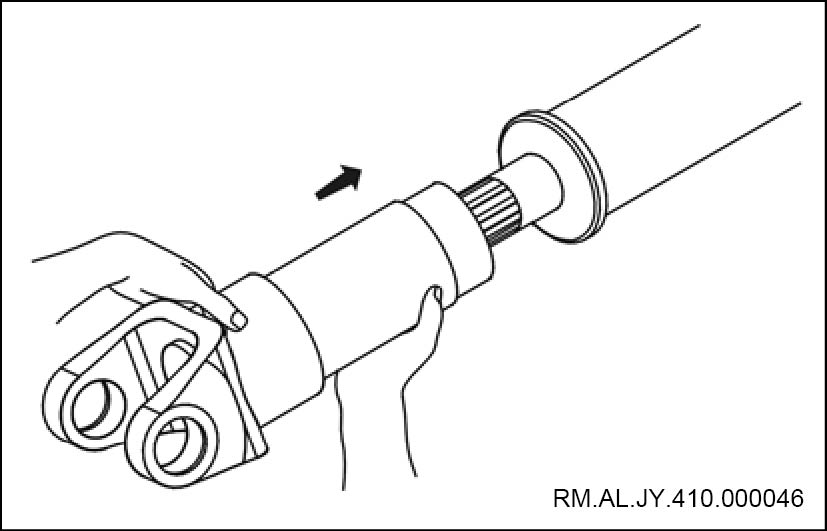

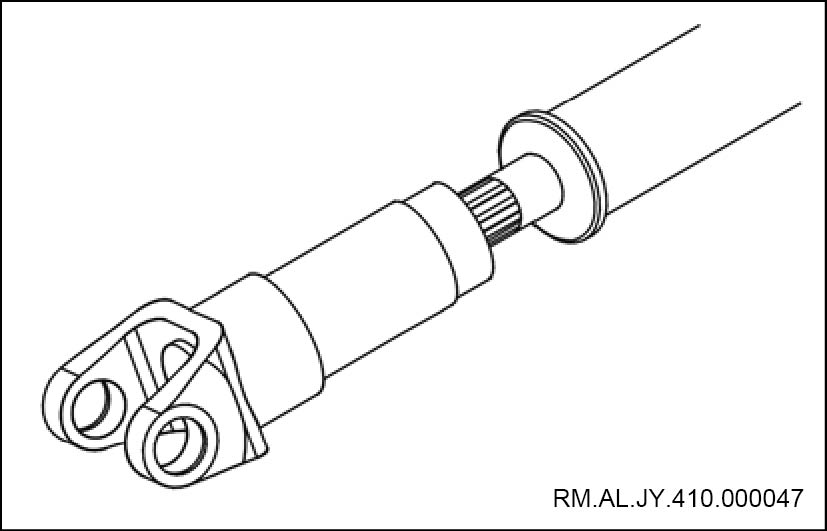

滑动叉

检修

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

提示:

齿隙超限应更换。

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

后桥

后桥

后桥总成

准备事项

专业工具

|

主减速器凸缘螺母套筒

|

用于拆卸主减速器凸缘螺母

|

|

|

差速器花帽扳手

|

用花帽扳手拆、装差速锁花帽

|

|

|

差速器轴承拉拔器

|

用于拆卸差速器轴承

|

|

|

差速器轴承安装冲筒

|

用于安装差速器轴承

|

|

|

后轴内轴承安装冲筒

|

用于冲筒安装前轴内轴承

|

|

|

内油封安装器

|

用于安装轮毂内油封

|

|

|

油封拆卸工具

|

用于拆卸轮毂内油封

|

|

|

后轮毂拔出器

|

用于拔出后轮毂总成

|

|

|

刹车蹄回位簧拆装器

|

用于拆装刹车回位簧

|

|

|

后轴头螺母套筒

|

用于拆装后轴头螺母

|

|

|

制动蹄片衬套冲子

|

用于拆卸制动蹄片衬套

|

推荐工具

|

千斤顶

|

用于顶起后桥

|

|

|

撬棒兼千斤顶撬棒

|

||

|

多功能拔出器

|

用于拔出多种轴承

|

|

|

卧式千斤顶

|

用于移动重量物体

|

|

|

錾子

|

||

|

铜棒

|

拆装减速器固定螺栓

|

|

|

锤子

|

||

|

可调式或表针式扭力扳手

|

紧固或拆卸螺栓

|

|

|

快速扳手及长短接杆

|

紧固或拆卸螺栓

|

|

|

油盆及毛刷

|

清洗轴承及润滑部位

|

|

|

保险櫈

|

用于顶住车架

|

|

|

鲤鱼钳

|

拆卸开口销或铁线

|

|

|

游标卡尺

|

测量内外径

|

|

|

厚薄规

|

测量间隙

|

|

|

百分表

|

测量齿隙或径向跳动

|

设备

|

轮鼓光磨机

|

用于光磨刹车鼓

|

辅料

|

润滑脂型号

|

CH-4级以上

|

|

齿轮油型号*用量

|

90 GL-5/1.37~1.43

|

维修规范

扭矩要求

|

紧固件

|

N·m

|

|

后轮毂轴承预紧力

|

——

|

|

半轴紧固螺母扭矩

|

60±10

|

|

轮毂轴承外螺母扭矩

|

200±10

|

|

轮毂轴承锁紧螺母扭矩

|

9~11

|

|

制动底板固定螺栓扭矩

|

180±15

|

|

通气塞总成扭矩

|

41~51

|

|

注油螺塞扭矩

|

50±10

|

|

放油螺塞扭矩

|

100±20

|

|

主减×桥壳螺母扭矩

|

95±10

|

|

差速器壳固定螺栓扭矩

|

240±20

|

|

被动齿轮固定螺栓扭矩

|

355±20

|

|

法兰盘与主动齿轮固定螺母扭矩

|

550±20

|

|

主动齿轮轴承压盖螺栓扭矩

|

240±30

|

|

后桥制动分泵支架固定螺栓扭矩

|

140±10

|

总述

| 1. | 汽车后桥一般由主减速器、差速器、半轴、后桥壳等零件组成。 |

| 2. | 后桥的作用:

|

| 3. | 半轴内端与半轴齿轮通过花键连接,半轴外端通过轴承支承在桥壳凸缘内,并与轮毂相连,半轴外端要承受桥壳内轴承及地面等作用力所形成的弯矩,而外端却要承受全部弯矩,所以称为半浮式支承。 |

| 4. | 后桥壳一般由主减速器壳和半轴套管组成,其内部用来安装主减速器、差速器和半轴等,其外部通过悬架与车架相连,两端安装制动底板,后桥壳承受悬架和车轮传来的各种作用力和扭矩。 |

注意事项

| 1. | 注意

|

| 2. | 后桥的使用与保养

|

故障现象表

使用下表将有助于找到问题的起因。数字顺序表示故障的优先顺序。按顺序检查每个部件, 必要时更换。

|

现象

|

可疑部位

|

措施参见

|

|---|---|---|

|

轮毂轴承滞涩

|

1. 轮毂轴承预紧力大

2. 轴承缺乏润滑或润滑脂不正确

3. 轴承沾灰尘

|

调整预紧力

加注或更换润滑脂

清洗并加注润滑脂

|

|

车轮发涩

|

1. 凸轮轴润滑不良或调整臂不回位

2. 制动蹄或气室回位弹簧折断或 疲劳

|

加润滑脂或校正有故障部件

更换有故障部件

|

|

传动非正常声音

|

1. 差速器齿轮间隙不当

2. 主被动齿轮之间的间隙过大

3. 主动锥齿轮轴承预紧力过小

4. 半轴齿轮、行星齿轮、十字轴止推垫片等摩擦或损伤

5. 油平面过低

|

更换垫片或齿轮

更换垫片或齿轮

调整预紧力

校正或更换有故障的零件

加足润滑油

|

|

润滑油泄漏

|

1. 油封磨损、松动或损伤

2. 主减速器紧固螺栓松动或密垫 损坏

3. 轴承座紧固螺栓松动

4. 放油螺塞松动或衬垫有损伤

5. 由于超载使桥壳变形

6. 通气塞被堵或损伤

|

更换油封

拧紧螺栓或更换密封垫

按规定扭矩拧紧螺栓

拧紧螺塞或更换衬套

校正或更换桥壳

清洁或更换通气塞

|

|

制动力不足

|

1. 凸轮轴旋转不灵活

2. 制动气室推杆行程调整不当

3. 摩擦片过热或变质

4. 制动间隙不正确

5. 制动鼓进水

6. 摩擦片或制动鼓接触面上有油脂

|

检查凸轮轴工作情况

调整制动器是推杆行程

更换摩擦片

通过制动调整臂调整制动间隙

行驶中轻踩踏板,排干水

清除油脂或更换摩擦片

|

|

制动异响

|

1. 摩擦片磨损使铆钉凸出

2. 摩擦片表面硬化或变质

3. 制动鼓不均匀磨损或铆钉松动

4. 制动蹄与摩擦片接触不紧密

5. 制动蹄固定销松动

6. 轮毂轴承磨损

7. 制动鼓变形

8. 制动蹄安装不到位或回位弹簧损伤

9. 制动摩擦片有油或变质

10. 制动底板有损伤

|

更换摩擦片

更换摩擦片

光磨制动鼓或紧固铆钉

更换铆钉

拧紧固定销锁紧螺钉

更换轮毂轴承

更换制动鼓

拧紧固定销锁紧螺钉或更换回位弹簧

清洗或更换摩擦片

更换制动底板

|

|

后桥、轮毂处的工作温度 过高

|

1. 油封过紧或油封和轴颈不同心,安装不正确造成

2. 轴承损坏或调整不当引起

3. 油面太低油量不足引起

|

调整油封安装

更换轴承

加足润滑油

|

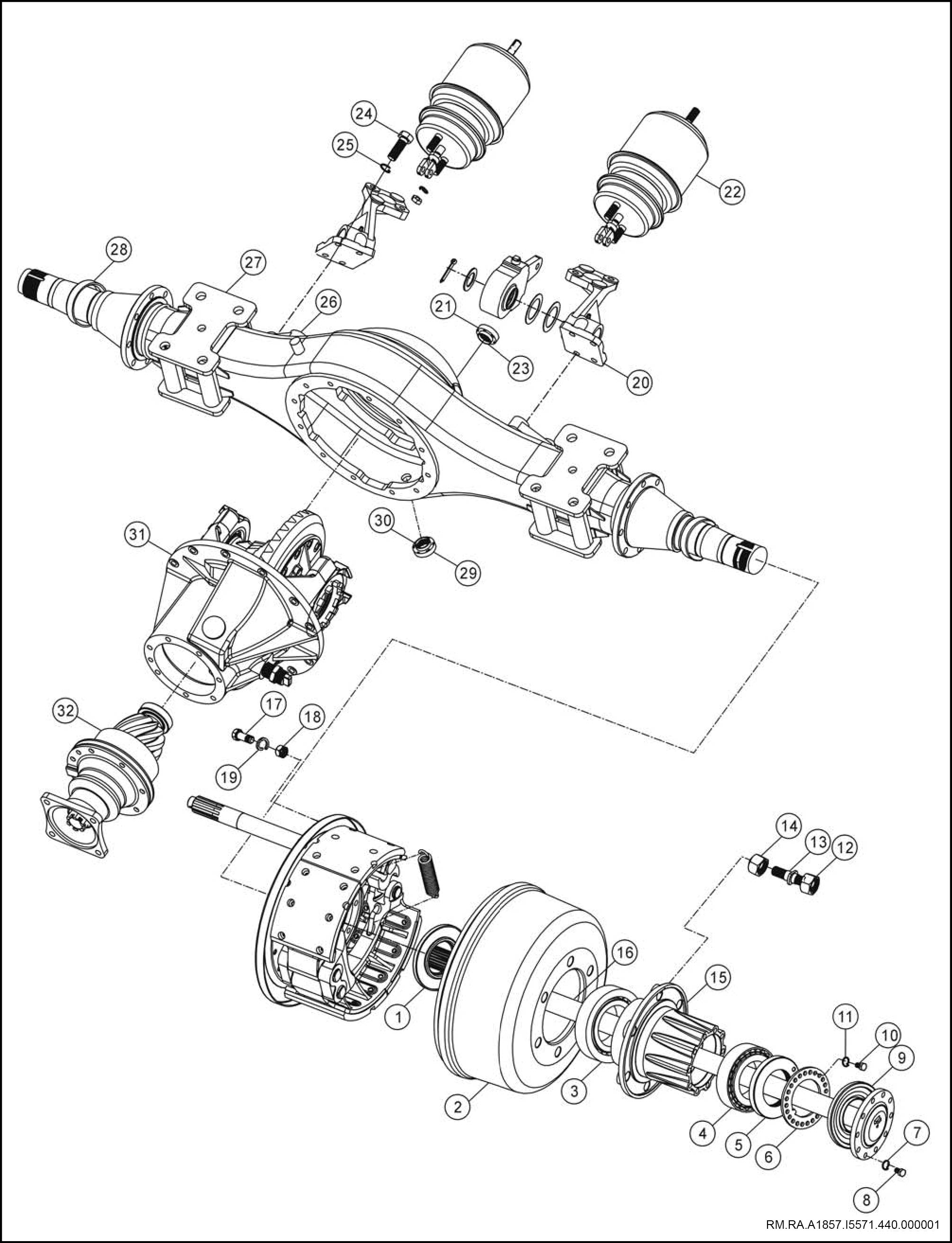

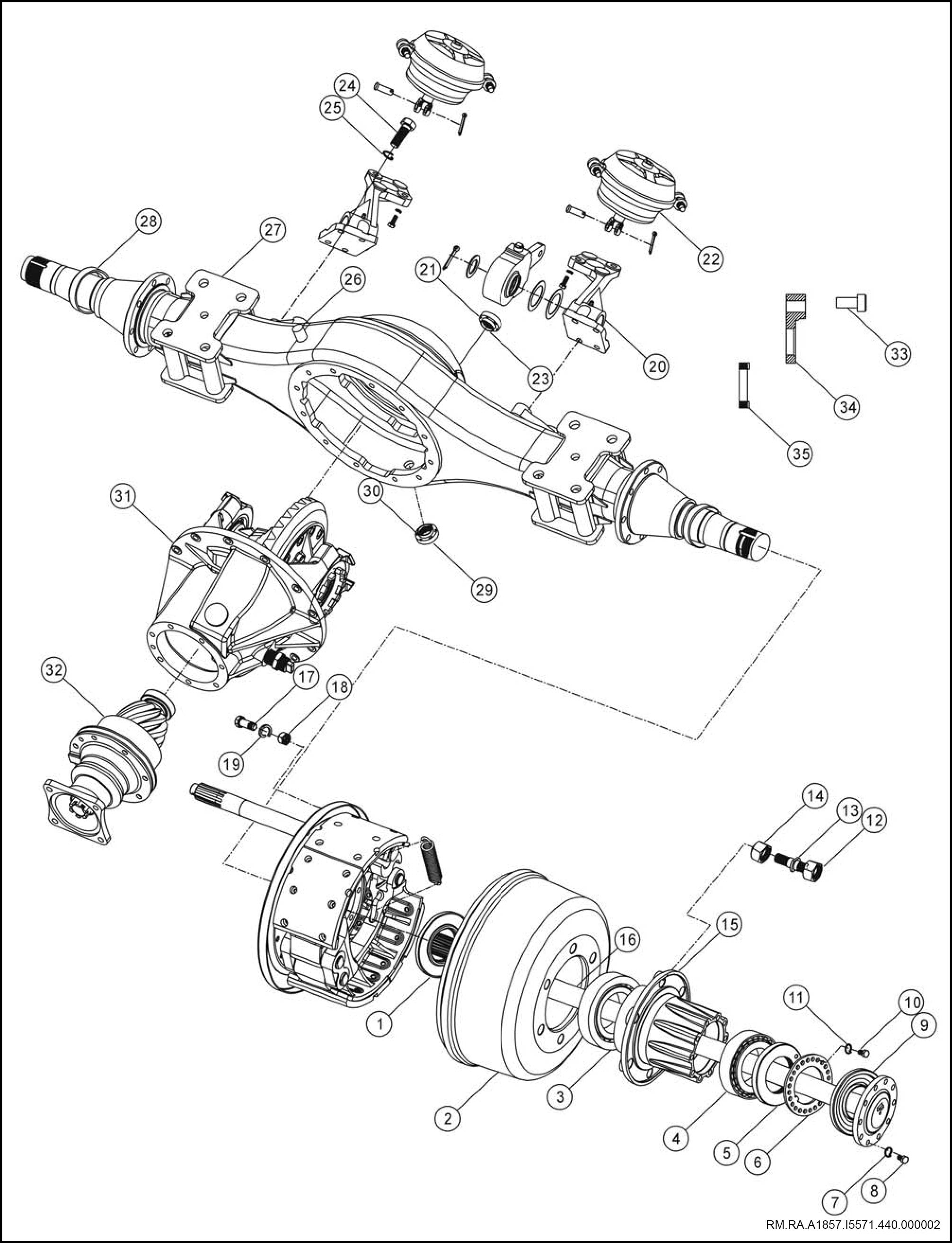

部件图(带驻车制动)

|

|

|

部件图(无驻车制动)

|

|

|

检查

| 1. | 检查后桥总成工作温度是否过高

|

| 2. | 检查后桥总成是否漏油

|

| 3. | 检查后桥总成零件外部是否有明显损伤

|

| 4. | 检查后桥总成所有螺栓紧固情况 |

后桥总成的拆装

|

提示:后桥有驻车制动和无驻车制动的拆卸方法相同,以下均以有驻车制动车桥进行介绍。

|

|||||||||||||||||||

|

|

||||||||||||||||||

|

|

||||||||||||||||||

|

|||||||||||||||||||

|

|

||||||||||||||||||

|

|

||||||||||||||||||

|

|

||||||||||||||||||

|

|

||||||||||||||||||

|

|

||||||||||||||||||

|

|||||||||||||||||||

|

|

||||||||||||||||||

|

|

||||||||||||||||||

|

|

||||||||||||||||||

|

|

||||||||||||||||||

|

|

||||||||||||||||||

|

|||||||||||||||||||

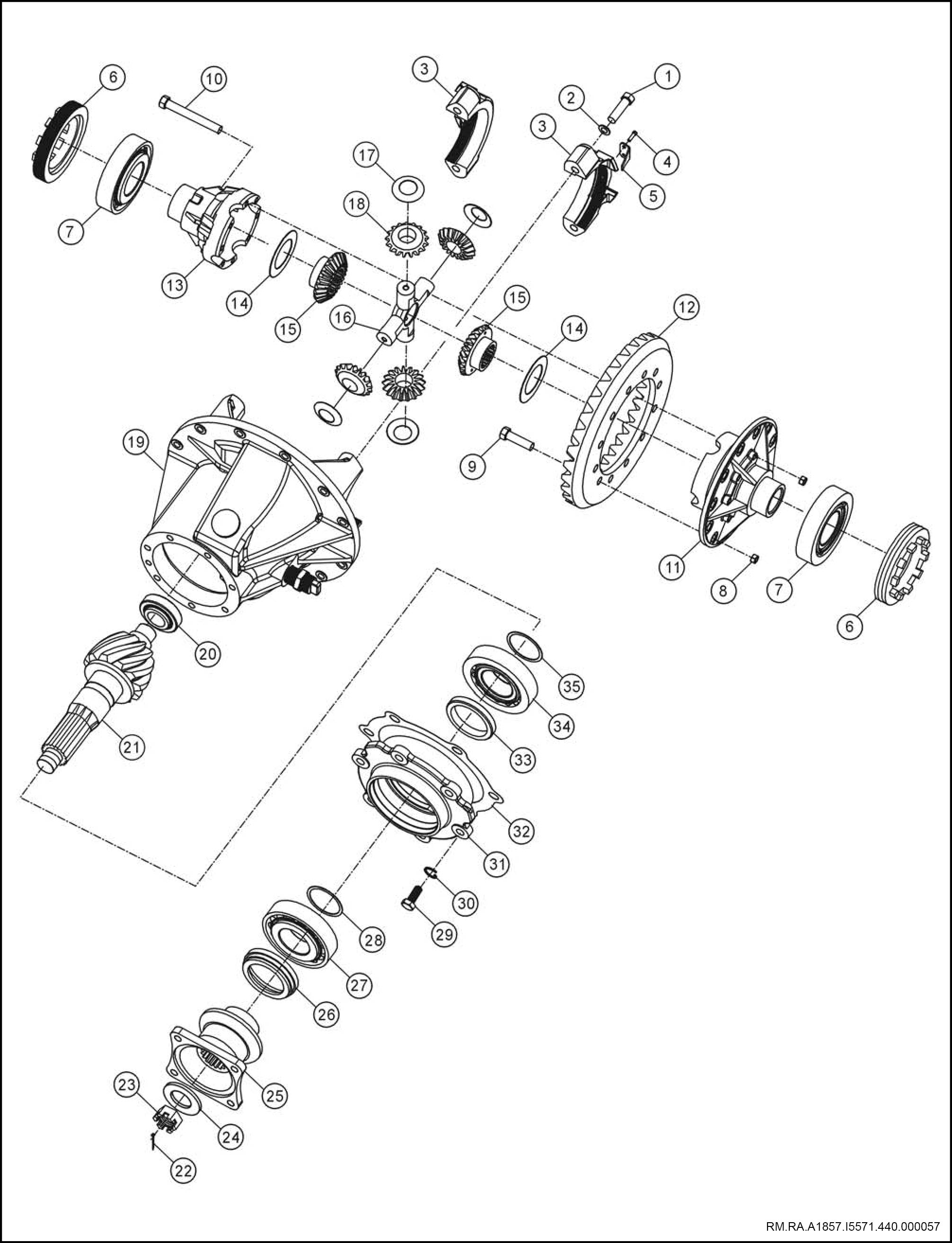

后桥轮间差速器总成

部件图

|

|

|

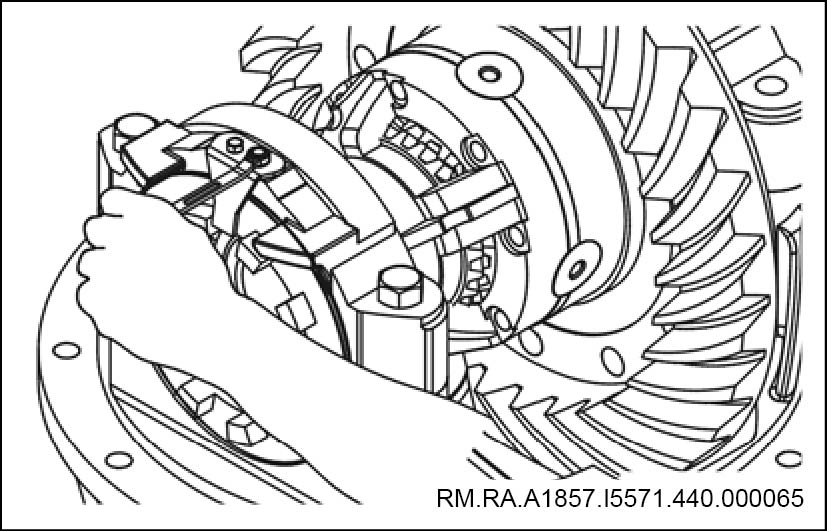

总成的更换

|

|||||||||||

|

|

||||||||||

|

|

||||||||||

|

提示:

减速器拆下后应检查所有零件是否有不均匀磨损、偏磨、擦伤、裂纹、弯曲变形、变色或发卡、锈蚀、等故障现象时应查出故障原因并排出。

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|||||||||||

检修

|

提示:

在进行检查与测量时,被检查与被测量的零件必须进行清洗。

|

|||||||||||||||||||||||||||||||||||||

|

提示:

如从动齿轮损坏尽可能将主动锥齿轮同时更换,便于调整齿轮啮合间隙。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

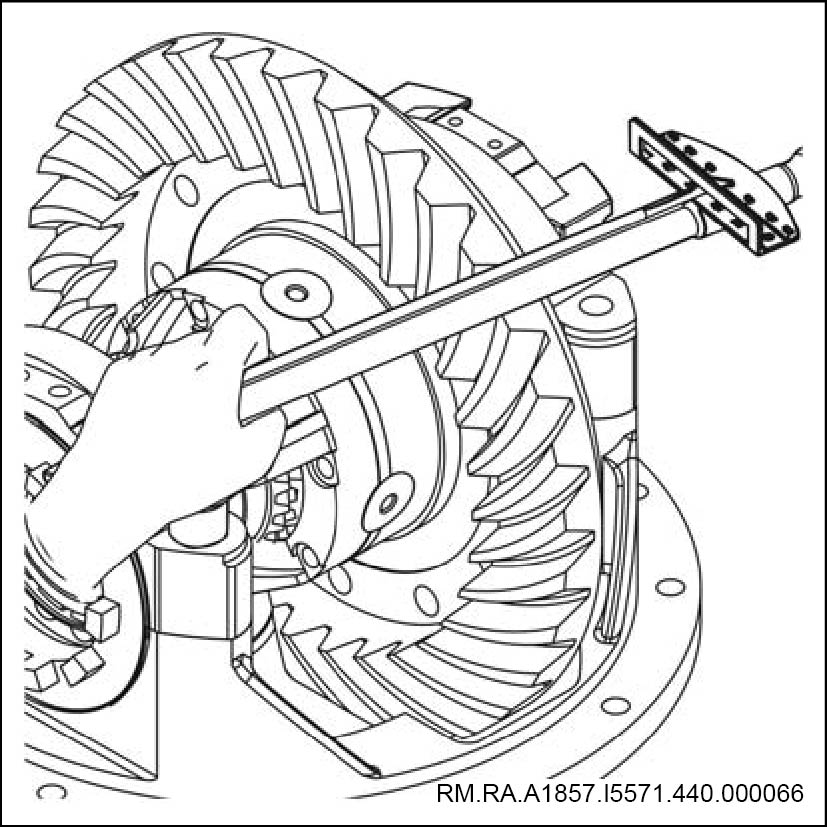

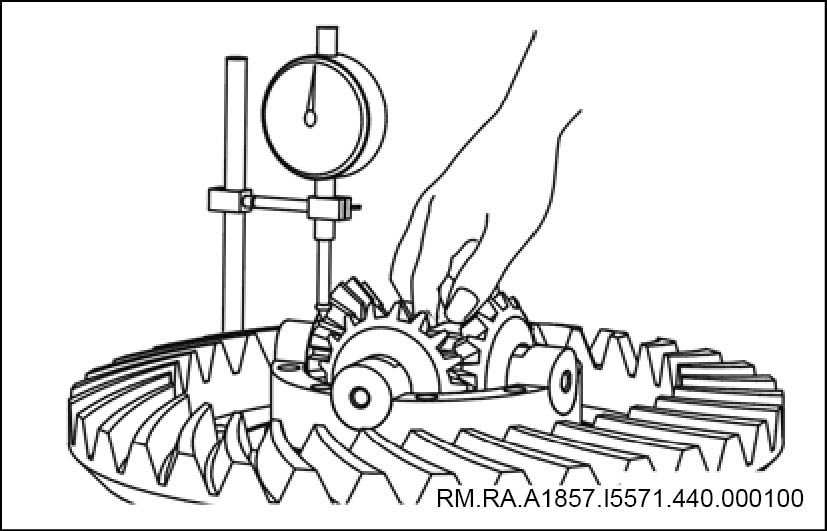

提示:

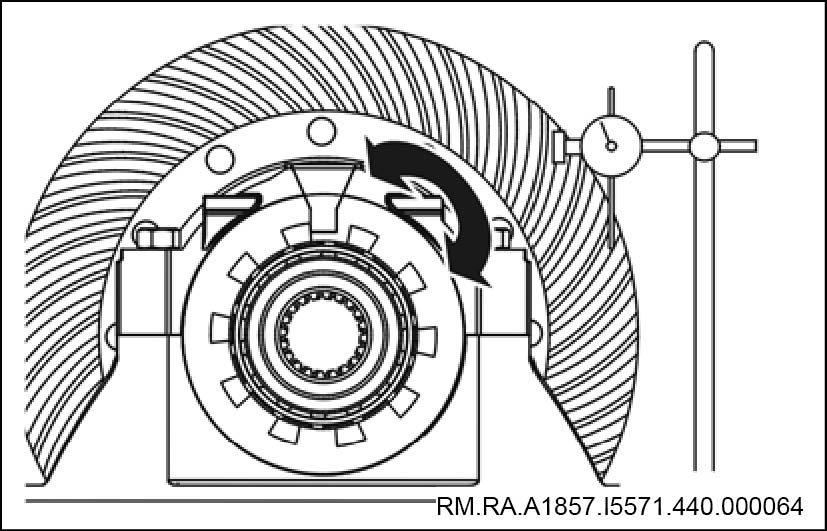

测量主、从齿轮的齿侧间隙时,百分表的表头垂直与从动齿轮大端齿面,先用手向一个方向转动从动 齿轮使之与主动锥齿轮接触,将表针对准零,然后 在向另一个方向转动从动准齿轮,感觉到与主动锥 齿轮接触时读取表上读数,在沿圆周均布不少于四个齿上测量,测量的值与表中的值对照。

|

||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

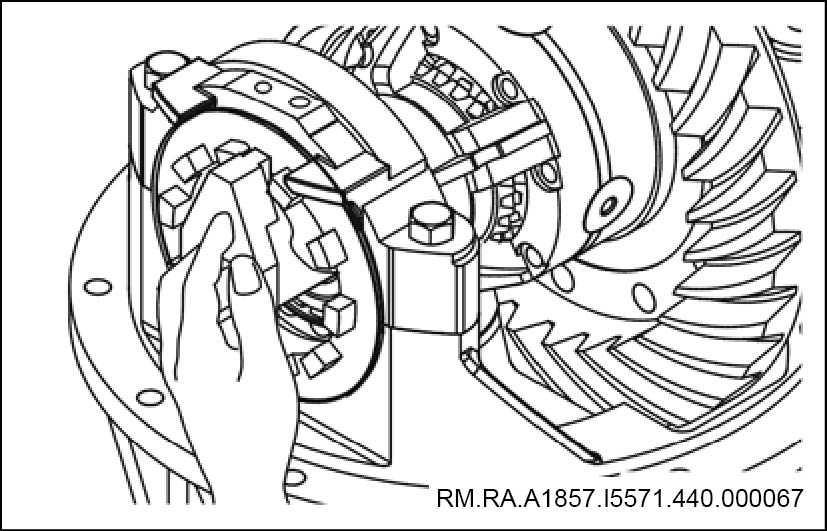

提示:

为了保证差速器的转动阻力矩不变,在调整时应在轴承调整螺母上做上标记,这样保证左调整螺母拧紧多大角度,右调整螺母拧松多大角度。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

提示:

因左右差速器轴承盖没有明显的区分标记,但螺纹不同必须拆卸前,制作左右区分标记。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

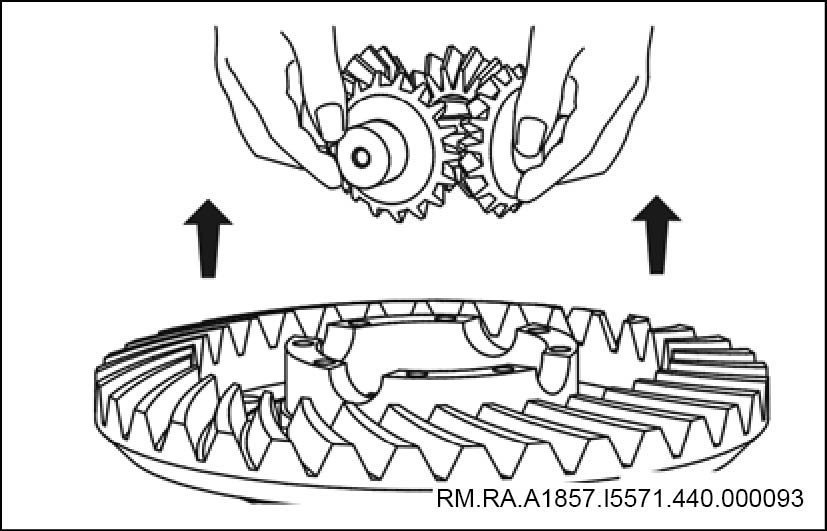

提示:

取出时可用铜棒轻轻敲打差速器壳使其松动。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

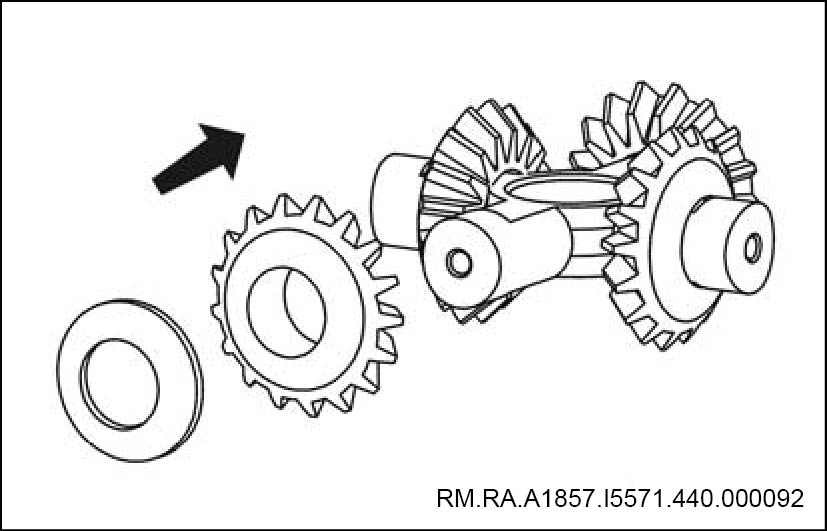

提示:

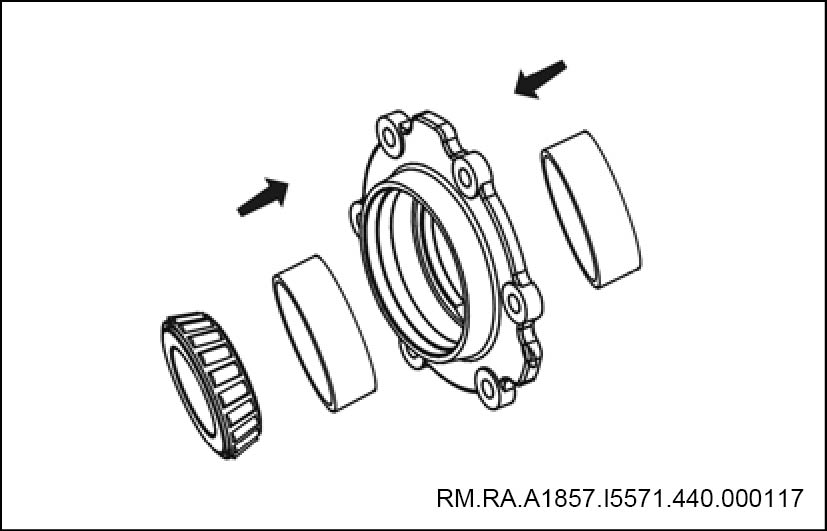

轴承损坏后应与轴承外套一起更换。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

提示:

轴承损坏后应与轴承外套一起更换。

|

||||||||||||||||||||||||||||||||||||

|

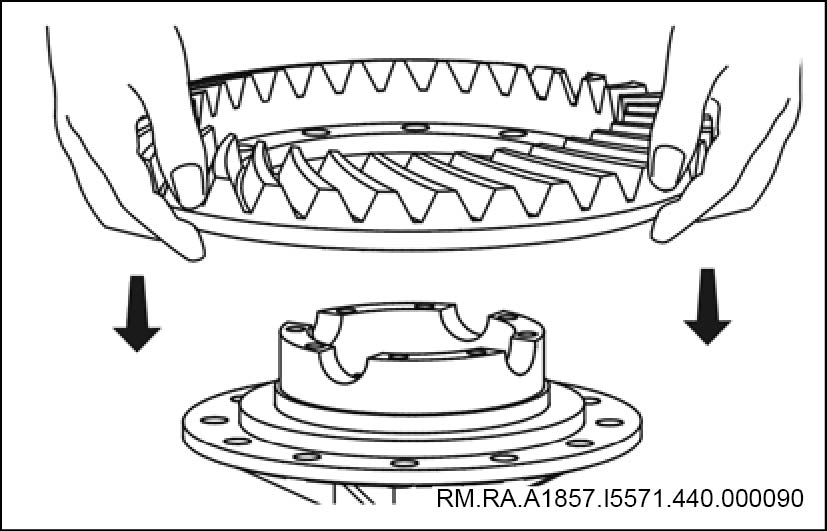

提示:

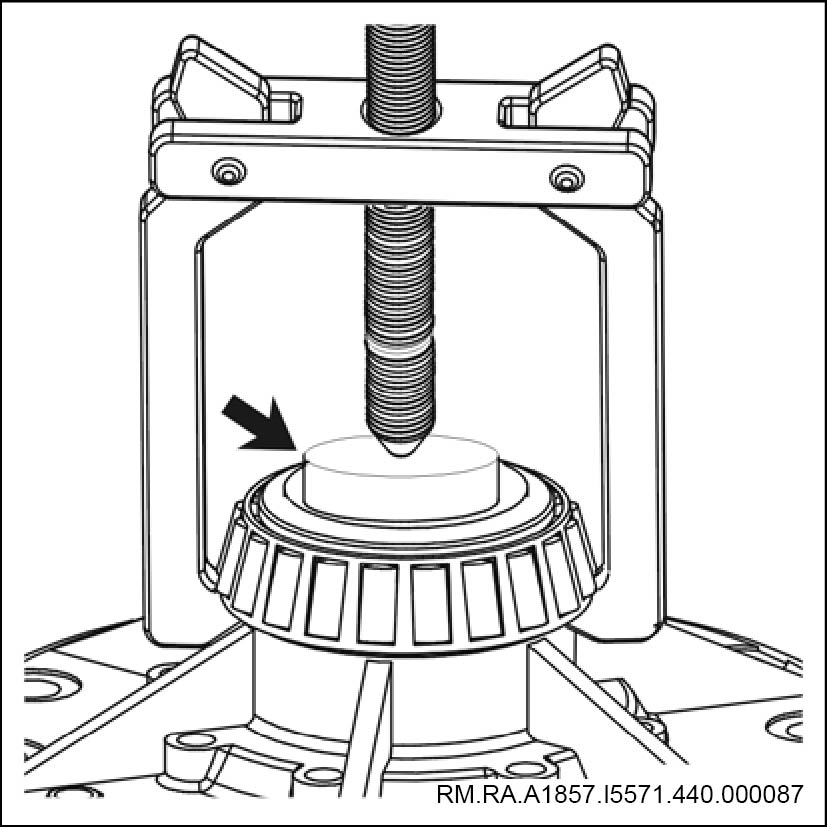

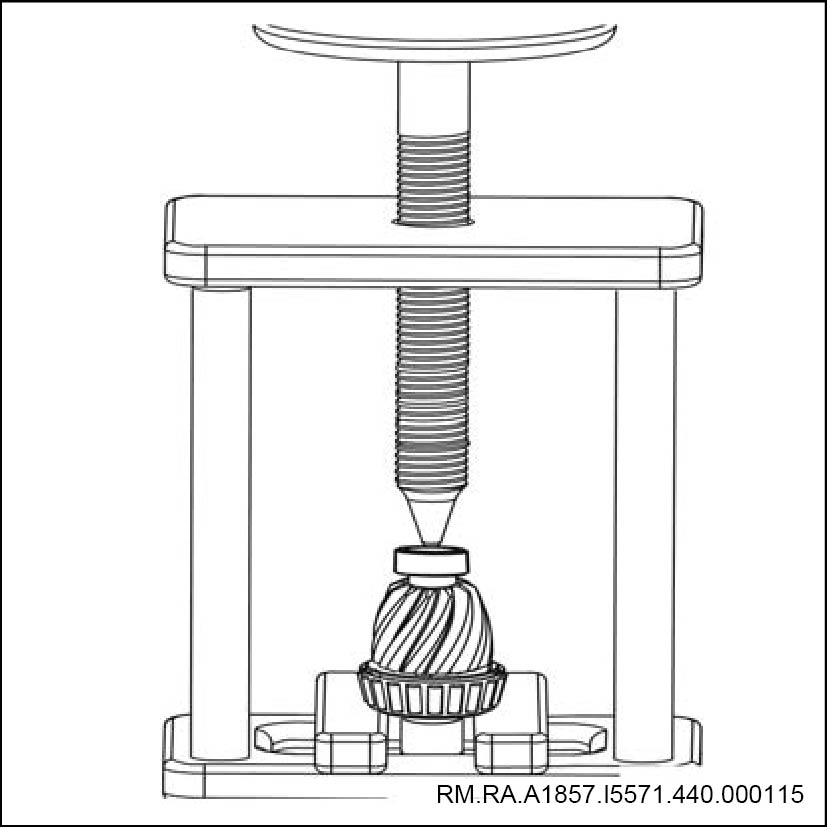

也可使用压力架将轴承装配到位。

|

||||||||||||||||||||||||||||||||||||

|

提示:

也可使用压力架将轴承装配到位。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

提示:

紧固螺栓时应对称紧固固定螺栓。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

提示:

差速器轴承调整螺母应两侧同时紧固。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

测量

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

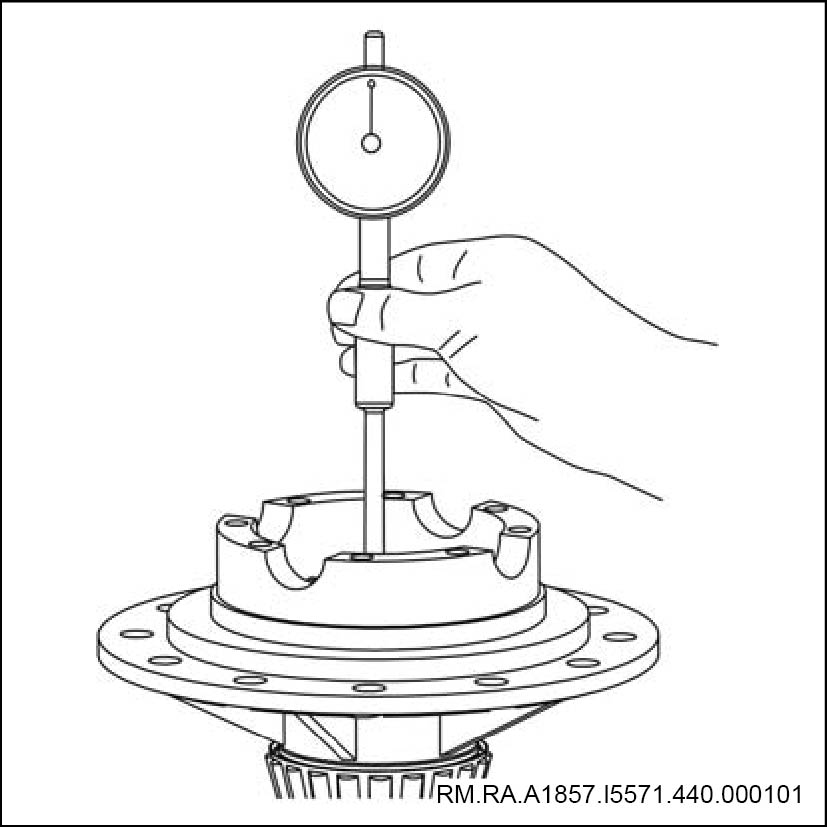

提示1:

测量行星齿轮与半轴齿轮的齿侧间隙时,百分表的表头垂直与行星齿轮齿面,先用手向一个方向转动行星齿轮使之与半轴齿轮接触,将表针对准零,然后在向另一个方向转动行星齿轮,感觉到与半轴齿轮接触时读取表上读数,测量的值与标准值对照。

提示2:

行星齿轮与半轴齿轮的齿侧间隙调整,可通过调整行星齿轮后的止推垫片来调整齿侧间隙。

提示3:

行星齿轮与半轴齿轮的齿侧间隙调整,可通过调整两个半轴齿轮后的半轴齿轮止推垫片来调整齿侧间隙。

|

|||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

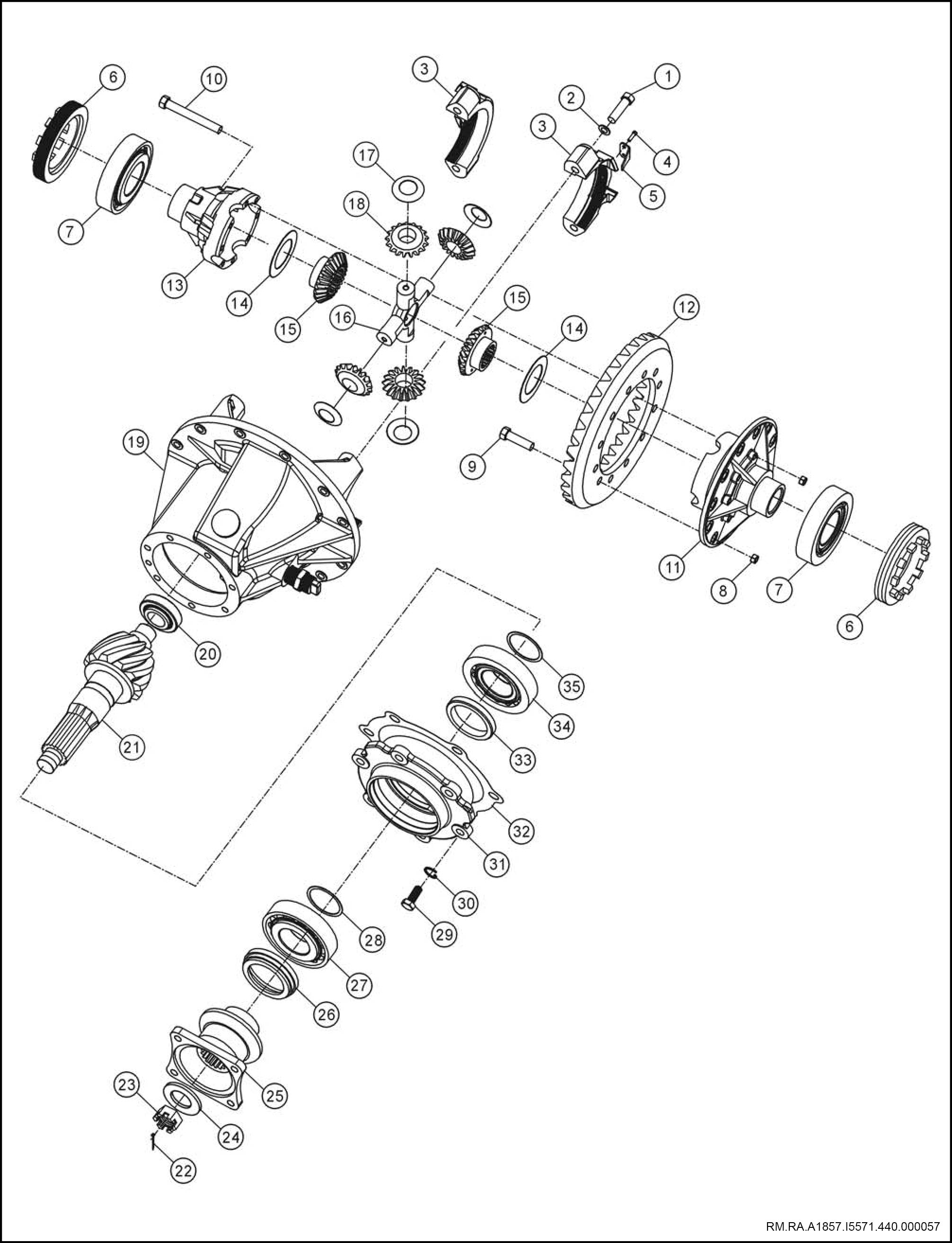

后桥轮边减速器总成

部件图

|

|

|

总成的更换

|

|||||||||||

|

|

||||||||||

|

|

||||||||||

|

提示:

减速器拆下后应检查所有零件是否有不均匀磨损、偏磨、擦伤、裂纹、弯曲变形、变色或发卡、锈蚀、等故障现象时应查出故障原因并排出。

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|||||||||||

检修

|

提示:

在进行检查与测量时,被检查与被测量的零件必须进行清洗。

|

|||||||||||||||||||||||||||||||||||||

|

提示:

如从动齿轮损坏尽可能将主动锥齿轮同时更换,便于调整齿轮啮合间隙。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

提示:

测量主、从齿轮的齿侧间隙时,百分表的表头垂直与从动齿轮大端齿面,先用手向一个方向转动从动 齿轮使之与主动锥齿轮接触,将表针对准零,然后 在向另一个方向转动从动准齿轮,感觉到与主动锥 齿轮接触时读取表上读数,在沿圆周均布不少于四个齿上测量,测量的值与表中的值对照。

|

||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

提示:

为了保证差速器的转动阻力矩不变,在调整时应在轴承调整螺母上做上标记,这样保证左调整螺母拧紧多大角度,右调整螺母拧松多大角度。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

提示:

因左右差速器轴承盖没有明显的区分标记,但螺纹不同必须拆卸前,制作左右区分标记。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

提示:

取出时可用铜棒轻轻敲打差速器壳使其松动。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

提示:

轴承损坏后应与轴承外套一起更换。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

提示:

轴承损坏后应与轴承外套一起更换。

|

||||||||||||||||||||||||||||||||||||

|

提示:

也可使用压力架将轴承装配到位。

|

||||||||||||||||||||||||||||||||||||

|

提示:

也可使用压力架将轴承装配到位。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

提示:

紧固螺栓时应对称紧固固定螺栓。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

提示:

差速器轴承调整螺母应两侧同时紧固。

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

测量

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

提示1:

测量行星齿轮与半轴齿轮的齿侧间隙时,百分表的表头垂直与行星齿轮齿面,先用手向一个方向转动行星齿轮使之与半轴齿轮接触,将表针对准零,然后在向另一个方向转动行星齿轮,感觉到与半轴齿轮接触时读取表上读数,测量的值与标准值对照。

提示2:

行星齿轮与半轴齿轮的齿侧间隙调整,可通过调整行星齿轮后的止推垫片来调整齿侧间隙。

提示3:

行星齿轮与半轴齿轮的齿侧间隙调整,可通过调整两个半轴齿轮后的半轴齿轮止推垫片来调整齿侧间隙。

|

|||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

后桥轮毂

检修

|

|||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

提示:

在进行检查与测量时,被检查与被测量的零件必须进行清洗。

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

提示:

拆卸轮胎螺栓内螺母时可用扭力扳手或气动扳手拧松几圈后,再用钉子扳手进行拆卸。

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

提示:

其它螺栓安装方法与此相同。

|

||||||||

|

提示:

紧固内螺母时需按轮胎螺栓的分布对称紧固。

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

提示:

因后轮毂总成比较沉重安装时需要两人或轮毂拆装架协助安装,安装时应特别小心避免碰伤轴管螺纹。

|

||||||||

|

|

||||||||

|

提示:

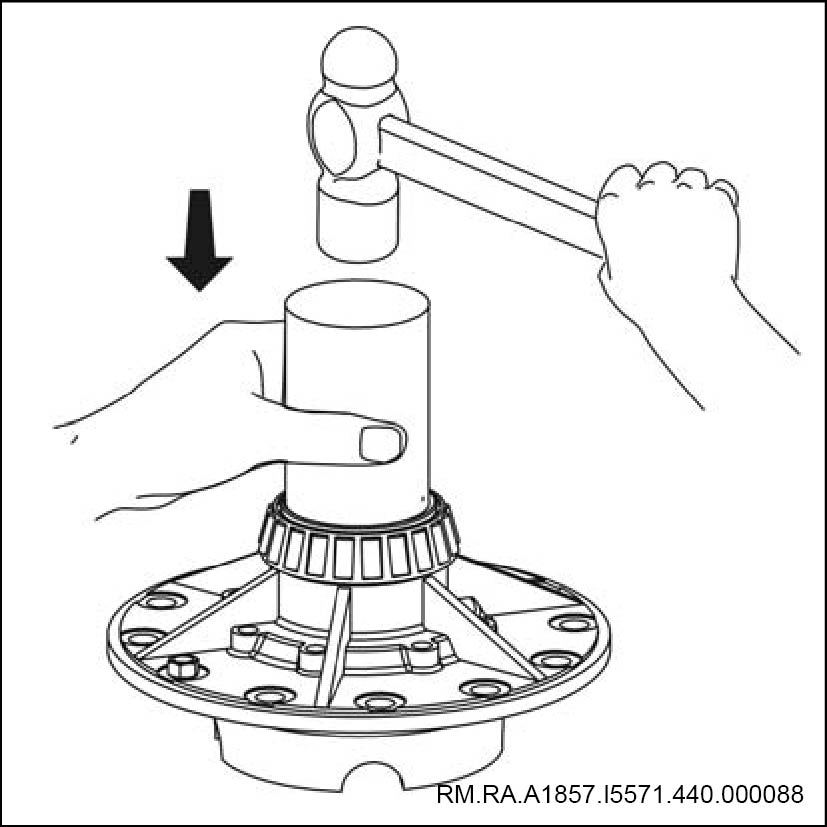

冲入轴承时应特别小心不要损伤轴管螺纹及轴承。

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|||||||||

后桥半轴

检修

提示:

在进行检查与测量时,被检查与被测量的零件必须进行清洗。

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

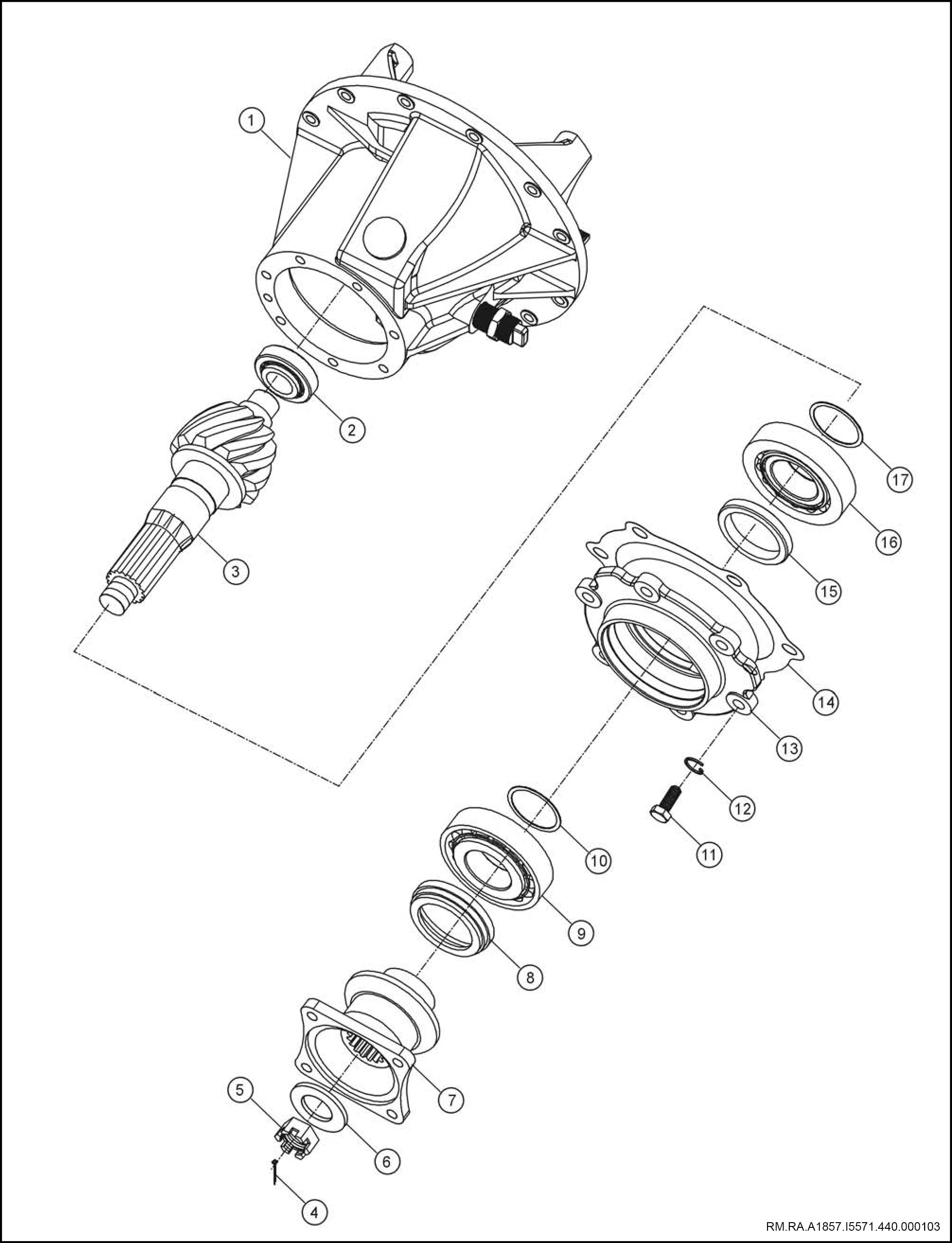

后桥主动齿轮

部件图

|

|

|

检修

|

提示:

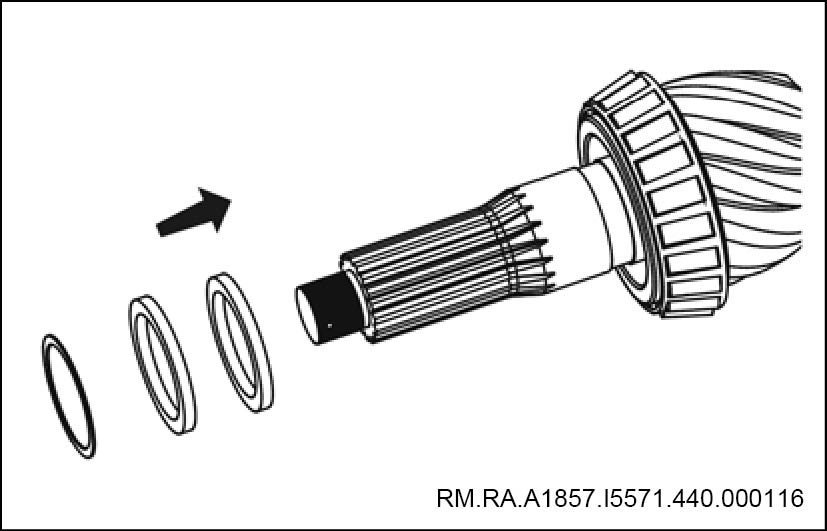

拆卸时应记下调整垫片的数量,安装时安拆卸时的数量安装。

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

提示:

拆下的油封不能再次使用。

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

||||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

|

||||||||||||||

测量

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

提示:

若阻力过大则需要通过主动锥齿轮轴承调整垫片的增加厚度来调整,若轴承壳与轴承座间隙过大,同样需要通过主齿轴承调整垫片的减少来调整。

|