制动系统

行车制动(气压)

行车制动(气压)系统

准备事项

推荐工具

|

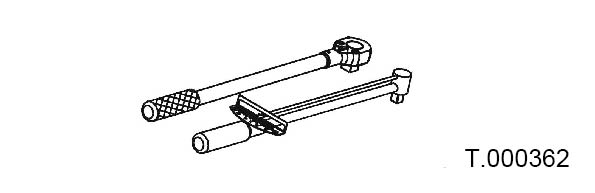

可调式或表针式扭力扳手 | 紧固或拆卸螺栓 | |

|

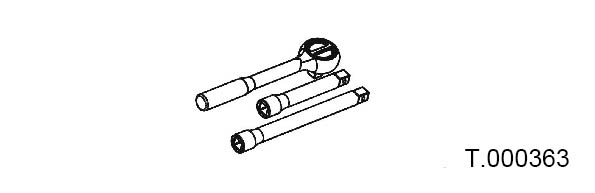

快速扳手及长短接杆 | 紧固或拆卸螺栓 | |

|

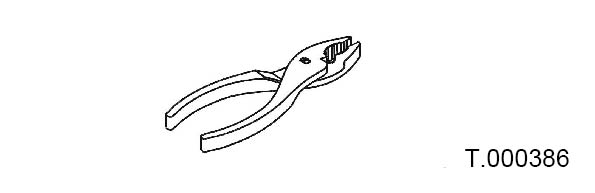

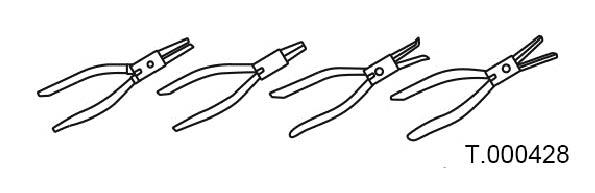

鲤鱼钳 | 拆装开口销 | |

|

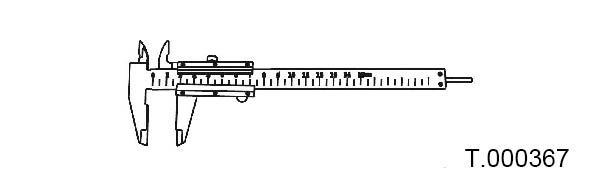

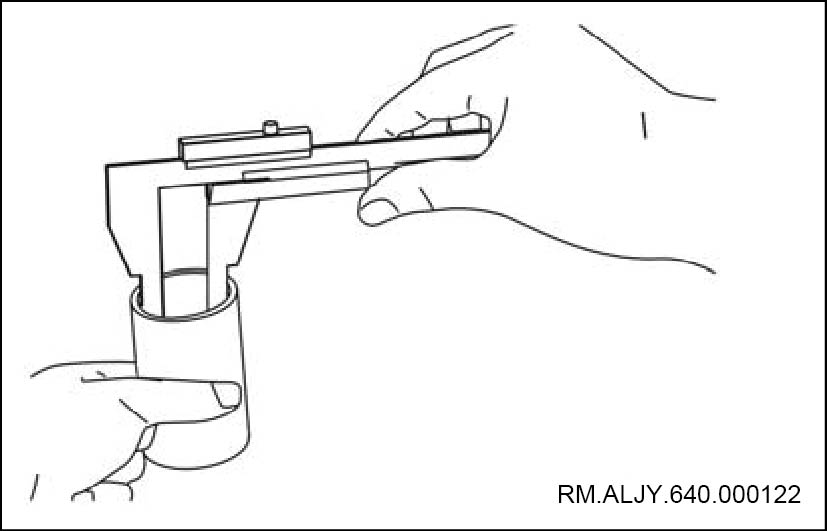

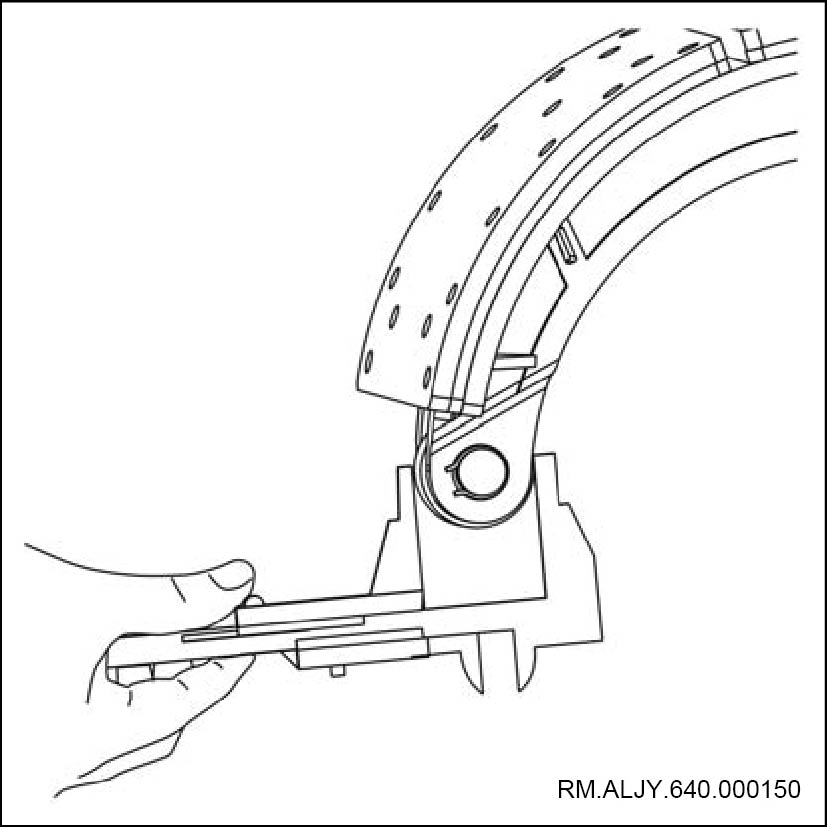

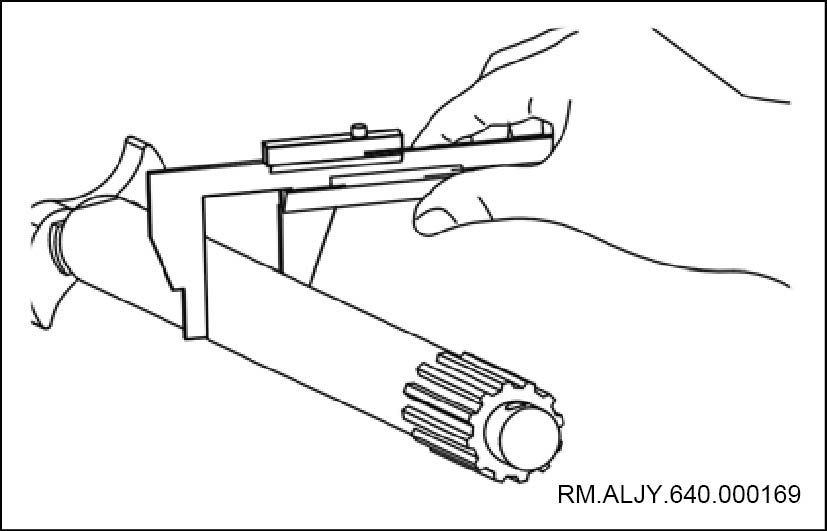

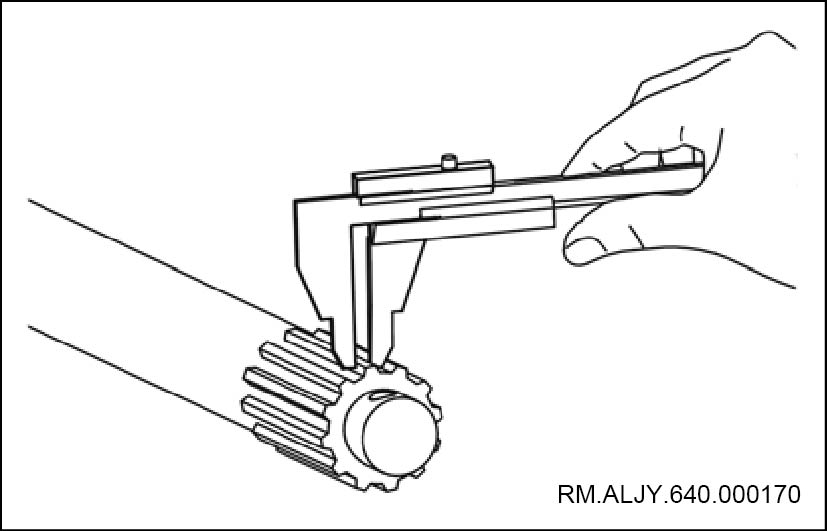

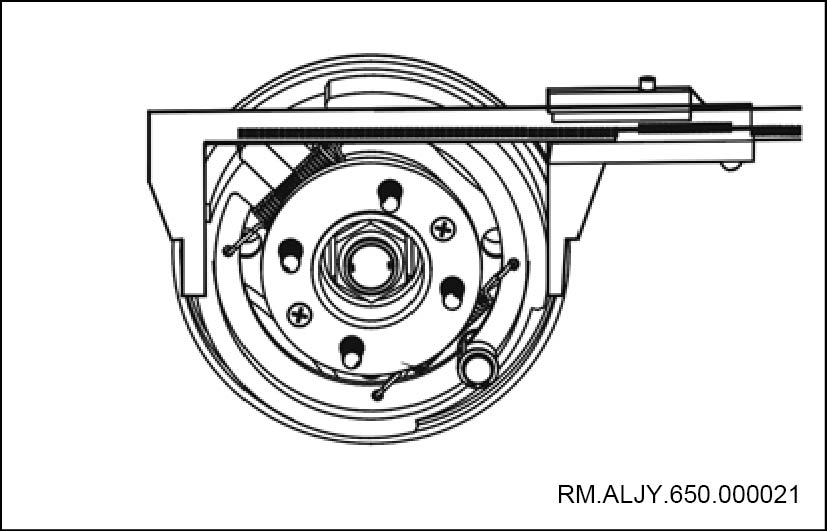

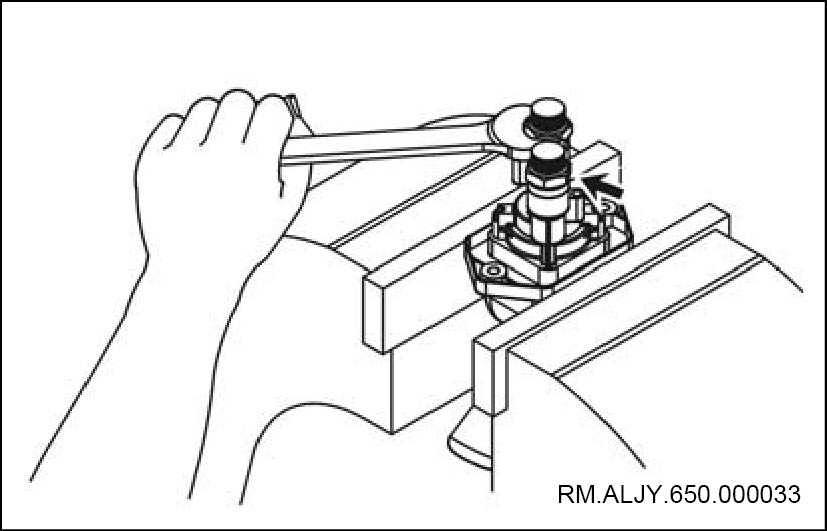

游标卡尺 | 测量内外径 |

扭矩要求

| 紧固件 | N·m |

| 制动总泵固定螺栓扭矩 | 21~25 |

| 制动踏板固定螺栓扭矩 | 21~25 |

| 制动总泵气管螺母扭矩 | 25~30 |

| 后制动分泵固定螺栓扭矩 | — |

| 前制动分泵固定螺栓扭矩 | — |

| 制动软管螺母扭矩 | — |

| 制动软管接头扭矩 | — |

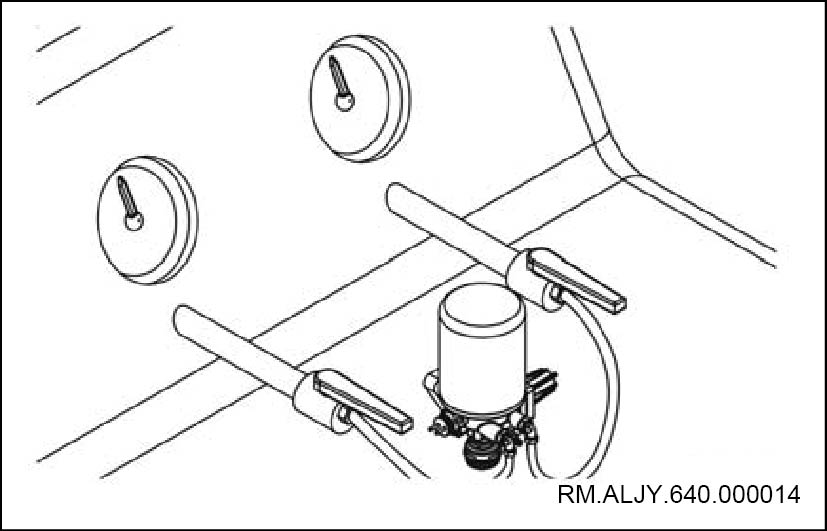

| 储气筒支架固定螺栓扭矩 | 41~51 |

| 前制动快放阀固定螺栓扭矩 | 41~51 |

| 继动阀固定螺栓扭矩 | 41~51 |

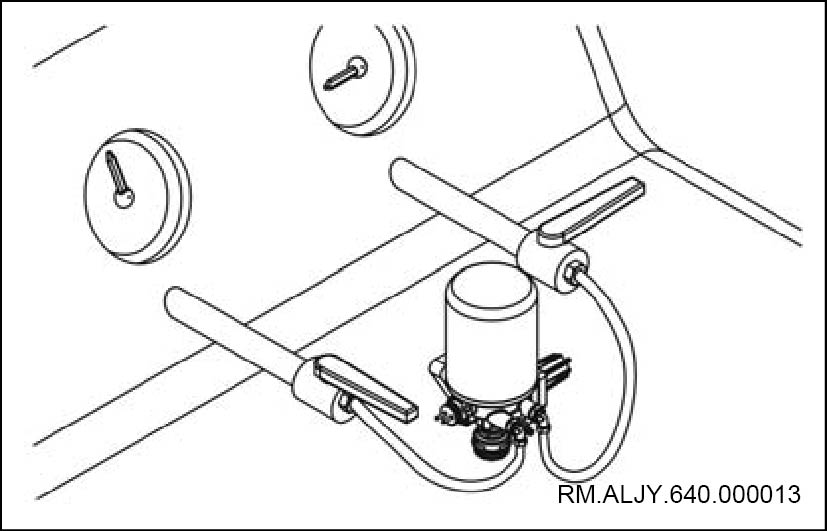

| 储气筒卡箍固定螺栓扭矩 | 41~51 |

| 泄压阀固定螺栓扭矩 | — |

| 四回路保护阀固定螺栓扭矩 | 21~25 |

| 调压阀固定螺栓扭矩 | 41~51 |

| 制动灯开关锁紧螺栓扭矩 | — |

| 制动推杆锁紧螺母扭矩 | 无 |

| 制动总泵至气压表气管螺母扭矩 | 16~20 |

| 制动总泵出气管A 型蜗杆传动卡箍扭矩 | — |

| ABS 控制阀固定螺栓扭矩 | 无 |

| ABS 传感器固定螺栓扭矩 | 无 |

| 后桥制动底板固定螺栓扭矩 | 130~150 |

| 后桥制动蹄支架固定螺栓扭矩 | 无 |

| 前桥制动底板固定螺栓扭矩 | 130~150 |

| 前桥制动蹄支架固定螺栓扭矩 | 无 |

总述

| 1. | 功能

|

| 2. | 工作原理

|

| 3. | 组成

|

| 4. | 对制动系统的要求

|

注意事项

| 1. | 安全注意

|

| 2. | 重要提示

|

故障现象表

使用下表将有助于找到问题的起因。数字顺序表示故障的优先顺序。按顺序检查每个部件,必要时更换。

| 现象 | 可疑部位 | 措施参见 |

|---|---|---|

| 制动蹄片与制动接触不良/制动蹄片偏磨 |

1.制动鼓成喇叭形

|

更换制动鼓

|

|

2.制动底板弯曲变形

|

更换制动底板

|

|

|

3.制动蹄弯曲或变形

|

更换制动蹄

|

|

|

4.车轮轴承松驰

|

更调整花键螺母,检查端面间隙

|

|

|

5.凸轮轴磨损或损坏

|

更换凸轮轴

|

|

| 制动蹄块不匹配 |

1.制动蹄片摩擦代号不匹配

|

更换有正确代号的制动蹄片

|

|

2.制动蹄弯曲变形

|

更换制动蹄

|

|

| 制动元件磨损 |

1.凸轮和滚轮上有斑点

|

更换凸轮和滚轮

|

|

2.定位销磨损

|

更换定位销

|

|

|

3.凸轮轴或凸轮轴衬套磨损

|

更换凸轮轴或凸轮轴衬套

|

|

| 同轴制动器两边磨损不均 |

1.制动蹄片摩擦代号不匹配

|

更换有正确代号的制动蹄片

|

|

2.凸轮轴有缠绕抓紧现象

|

清洁及润滑凸轮轴

|

|

|

3.制动鼓表面状况不良

|

更换制动鼓

|

|

|

4.车轮轴承松驰

|

调整轴头螺母,检查端面间隙

|

|

|

5.以轻微的阻力下坡减速

|

下坡时使用缓冲方式进行制动

|

|

|

6.两侧制动间隙调整不统一

|

将两侧制动间隙调整一致

|

|

| 制动蹄片边缘磨损 |

1.制动蹄片宽度不正确

|

更换制动蹄片

|

|

2.制动鼓不匹配

|

更换制动鼓

|

|

|

3.轴承松动,轴承支座太细或漏装

|

更换轴承支座和轴头螺母,检查端面间隙

|

|

|

4.制动摩擦片和制动鼓的间隙太小

|

通过调整刹车调整臂调整蹄片间隙

|

|

| 制动拖滞 |

1.制动气室推杆伸出过长或弯曲被卡死,制动路蹄回位弹簧折断或太软

|

调整或更换

|

|

2.制动摩擦片和制动鼓的间隙太小

|

通过调整刹车调整臂调整蹄片间隙

|

|

|

3.制动蹄支承销锈死

|

拆卸前轮制动蹄,打磨蹄销轴、铜套,并加入少量锂基润滑脂

|

|

| 制动发咬 |

1.制动蹄板无自由行程

|

检查气路或调整主制动阀拉杆

|

|

2.制动凸轮轴烧死,卡死,回位阻力大,制动回位弹簧太软,折断

|

更换制动凸轮和制动回位弹簧

|

|

|

3.制动蹄和制动鼓间隙小

|

调整间隙

|

|

|

4.前制动蹄锈死

|

打磨蹄销轴,铜套,并加入少量锂基润滑脂

|

|

| 制动噪声 |

1.制动蹄弯曲变形

|

更换制动蹄

|

|

2.制动蹄严重磨损,铜铆钉头露出蹄表面

|

更换制动蹄

|

|

|

3.制动摩擦片的摩擦材料不好或摩擦烧损后表面过硬

|

用酒精擦洗蹄片表面油污,用粗沙纸打磨

|

|

|

4.制动蹄片铆钉松动

|

更换铆钉,注意铆钉质量

|

|

|

5.制动鼓内表面磨损不均匀,圆柱度过大

|

在专用车床上削制动鼓

|

|

| 制动不稳定 |

1.轮胎气压不均匀或轮胎大小尺寸不一致

|

按照规定重启或更换轮胎

|

|

2.制动蹄安装不适当或回位弹簧有损伤

|

拧紧制动蹄支承销锁紧螺母和更换回位弹簧

|

|

|

3.制动摩擦片接合不当

|

调整摩擦片接合面

|

|

|

4.左右制动器调节不当

|

调整制动器

|

|

|

5.制动摩擦片变质

|

更换摩擦片

|

|

|

6.制动气室失灵

|

检查制动气室膜片,更换有故障的部件

|

|

|

7.制动摩擦片有油

|

用汽油清洗,更换轮毂油封

|

|

|

8.制动底板有损伤

|

更换制动底板

|

|

|

9.钢板弹簧U 形螺栓松动

|

拧紧 U 形螺栓

|

|

| 不能实现制动或制动不足 |

1.摩擦片磨损严重或烧蚀

|

用砂纸磨掉制动蹄摩擦片的烧焦层,改变摆臂的装配角或调整摆臂与拉杆连接螺栓

|

|

2.摩擦片上或制动鼓内表面沾有油污

|

用汽油将摩擦片表面和制动鼓表面的油污洗净和用砂纸除掉浸入摩擦片的油痕

|

|

| 制动不能解除 |

1.弹簧气室失效或控制管路漏气或手控阀失效

|

检查,逐一排除

|

| 制动无力/制动鼓发烫 |

1.频繁使用刹车

|

多采用发动机排气制动来达到目的

|

|

2.驾驶操作不当

|

均衡的使用制动器

|

|

|

3.制动器间隙过小

|

调整制动器间隙

|

|

|

4.制动鼓变形

|

镗削制动鼓

|

|

|

5.制动蹄回位弹簧松软、断裂

|

更换回位弹簧

|

|

|

6.前制动蹄锈死

|

拆卸前轮制动器,打磨蹄销轴,铜套,并加入注量锂基润滑脂

|

检测调整

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|||||||||||

|

|

||||||||||

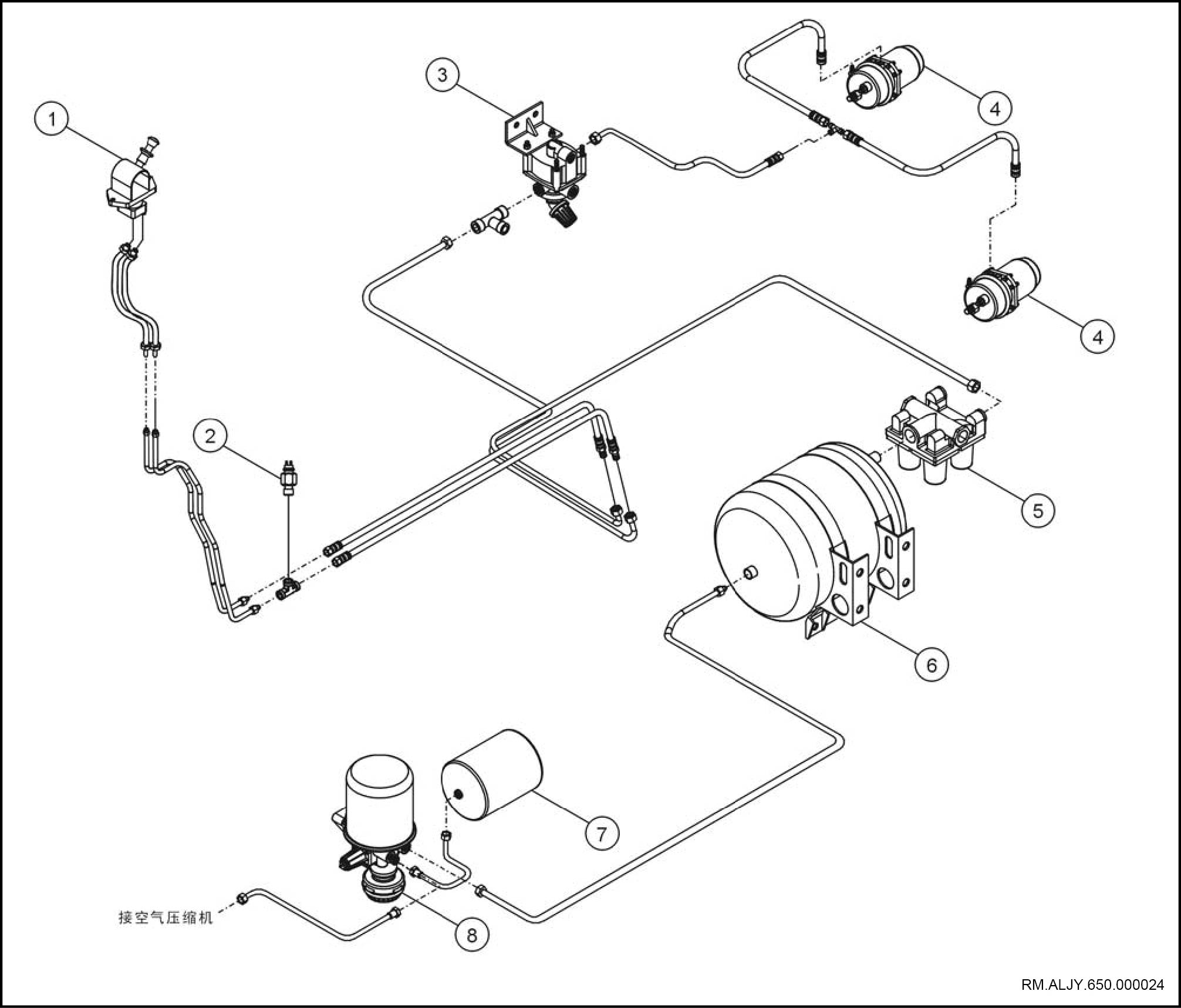

气压制动系统部件图

|

|

|

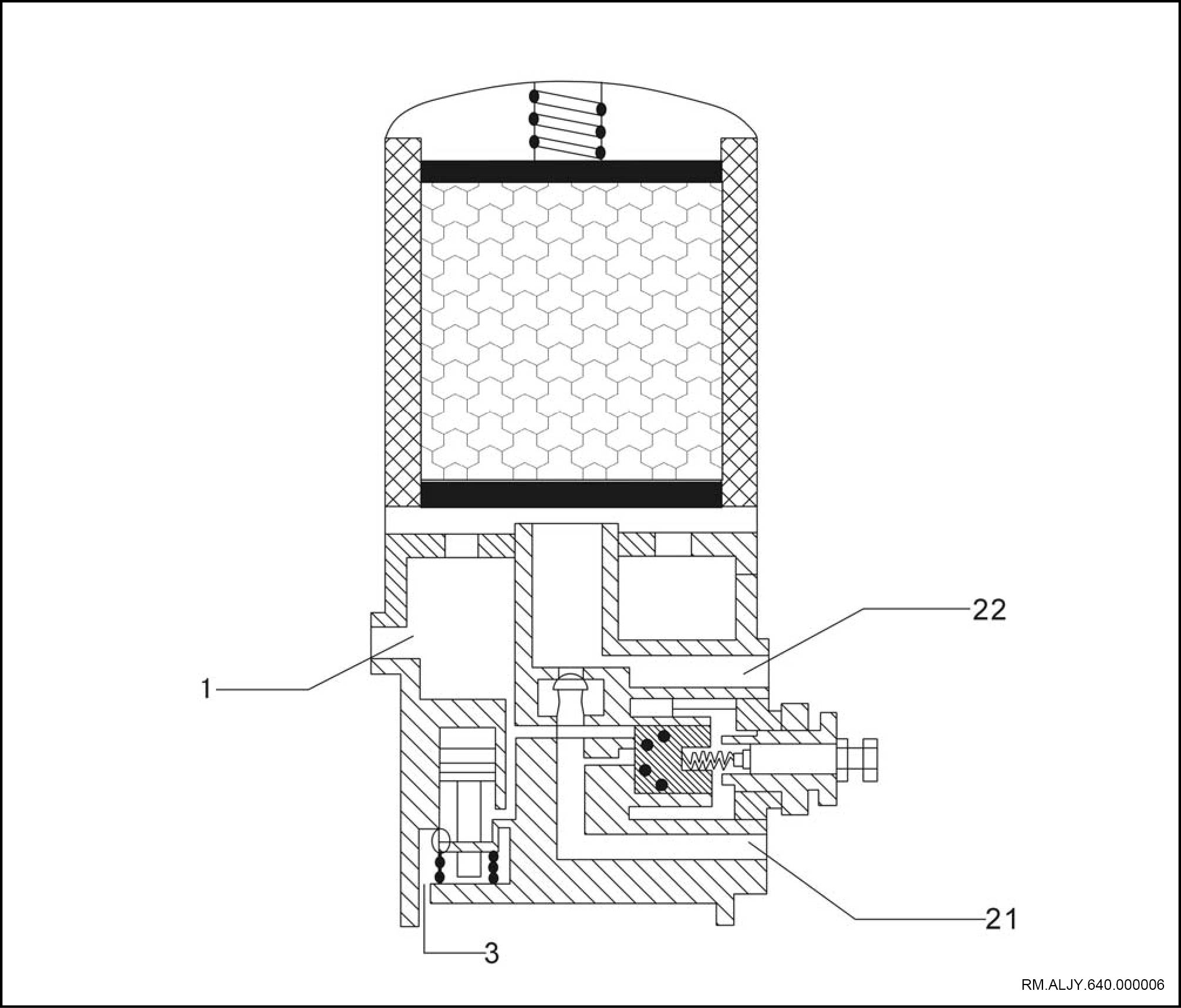

干燥器

工作原理

|

工作原理:

在充气过程中,由空压机输出的压缩空气经过阀口1进入气室,这时由于温度下降,会产生冷凝水,冷凝水份经过通道流到阀门处,压缩空气经过过滤器和环形室到达干燥筒上端。当空气流经干燥剂时,水份被吸收并滞留在干燥剂筒上层,干燥过的空气经过单向阀门、出气口21通向驻车制动储气筒,通向四回路保护阀,然后供给整车气路。同时干燥的空气经过节流阀和接口22进入再生储气筒。当整个系统中的压力升高到预定值时,压缩空气推动活塞移动,打开阀,关闭阀,压缩空气经过通道到达活塞的上端,推动活塞向下运动,从而使阀门打开,从气室来的压缩空气和冷凝水经过打开的排气阀门排向大气,开始排气过程。在排气的同时,来自再生储气筒的干净空气由接口22进入干燥器,经过节流阀,干燥筒、气室和排气阀排向大气。当空气从下往上流经颗粒干燥筒时,将滞留在其表面的水分带走,并排向大气,使分子筛再生、活化。当连接接口21主车气路的压力下降至工作气压值时,活塞在回位弹簧作用下运动,阀门3关闭,阀门1打开。活塞上端的空气经过通道、阀门和小孔排出。活塞向上运动,排气阀门关闭,排气过程完成,下个充气过程又重新开始。

更换

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

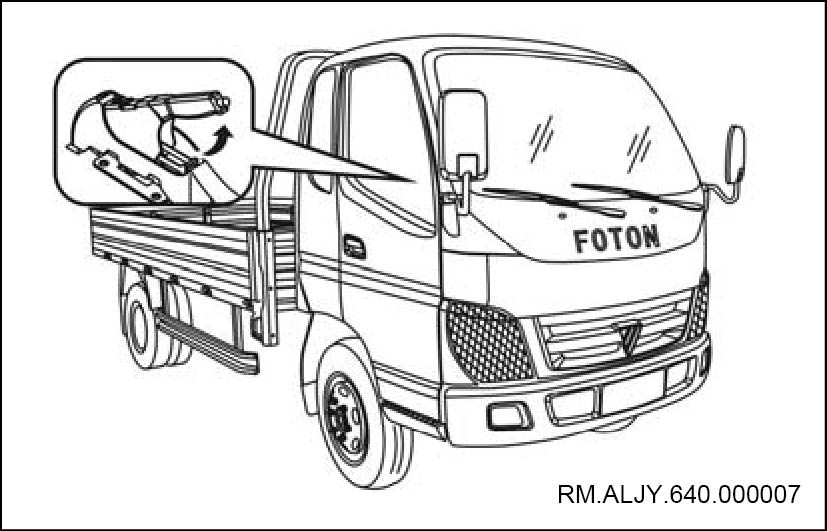

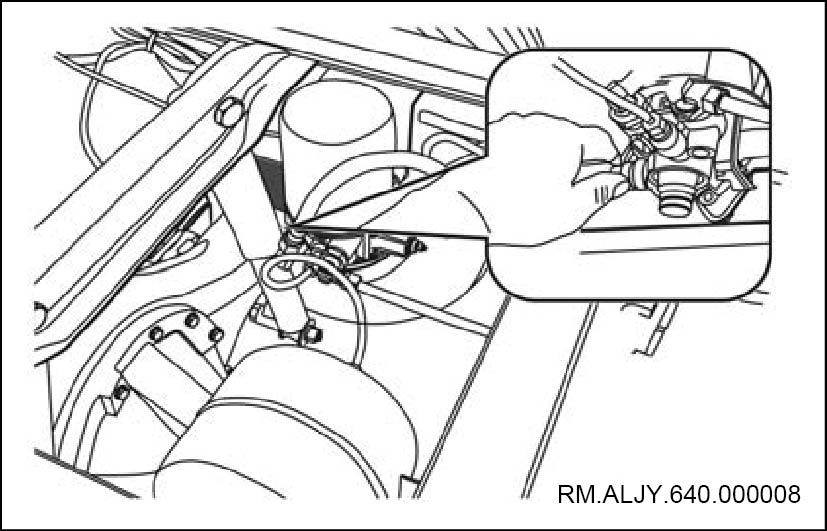

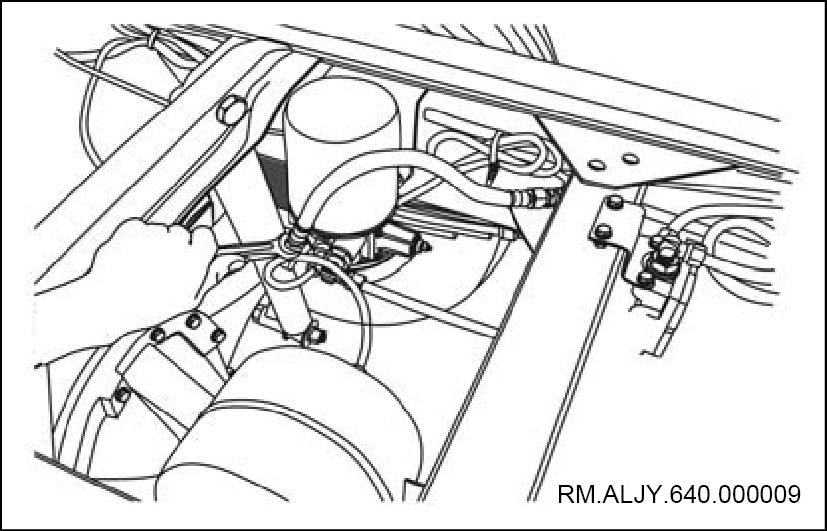

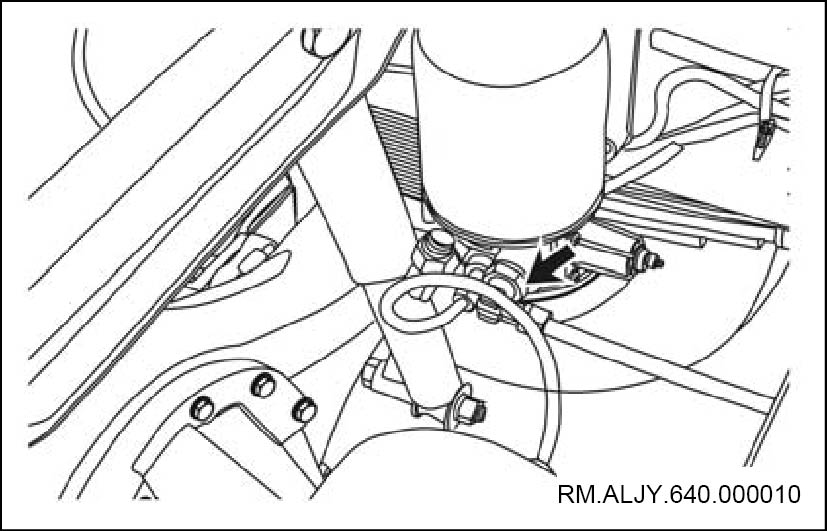

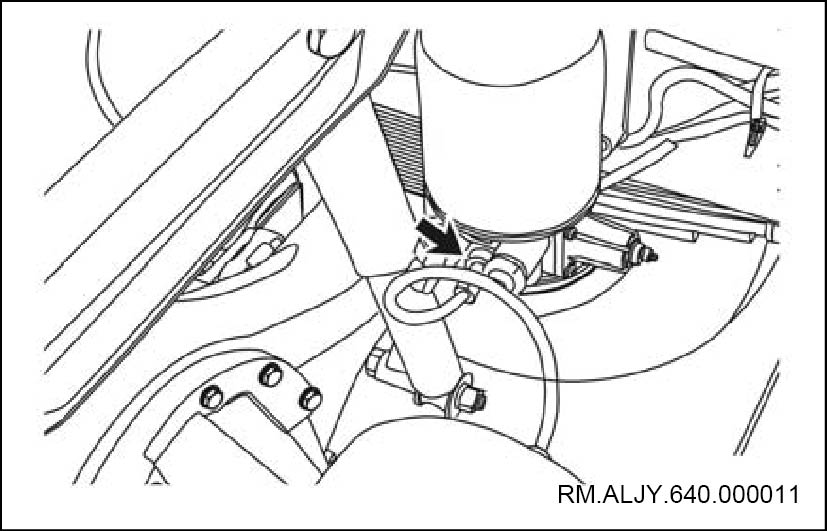

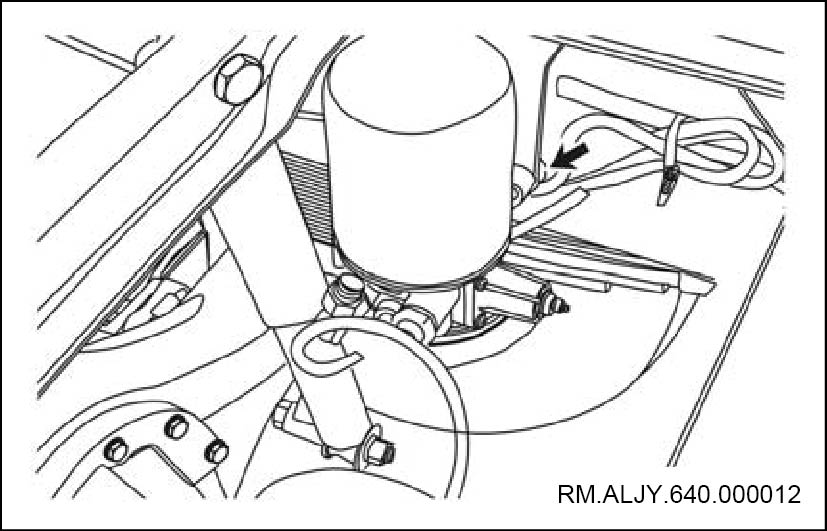

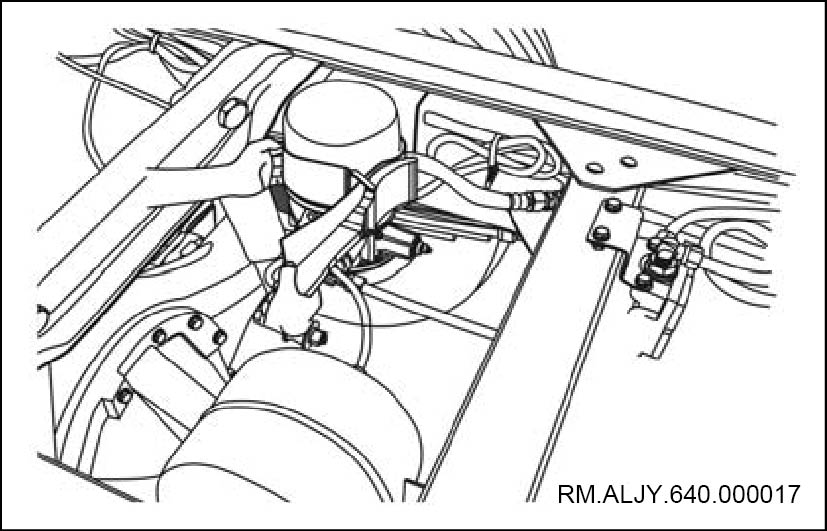

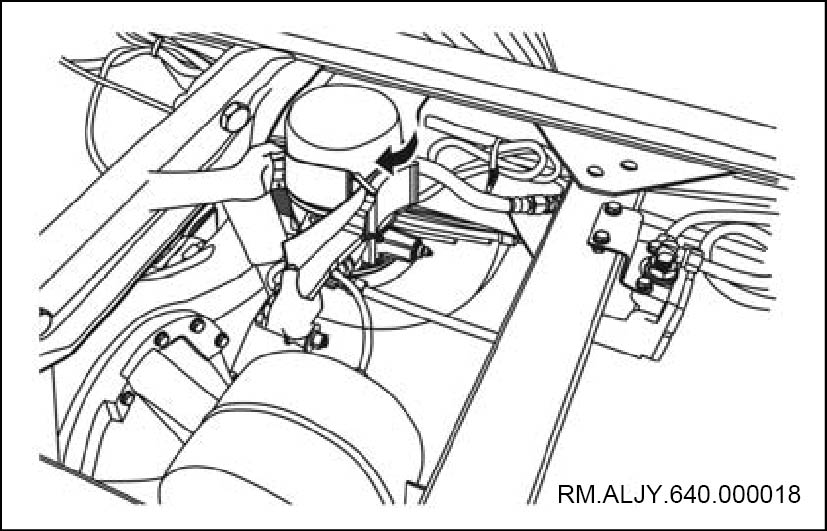

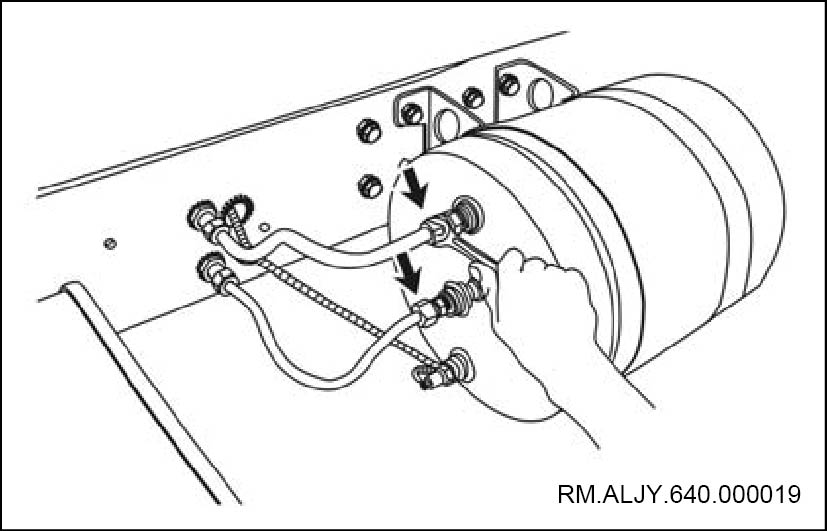

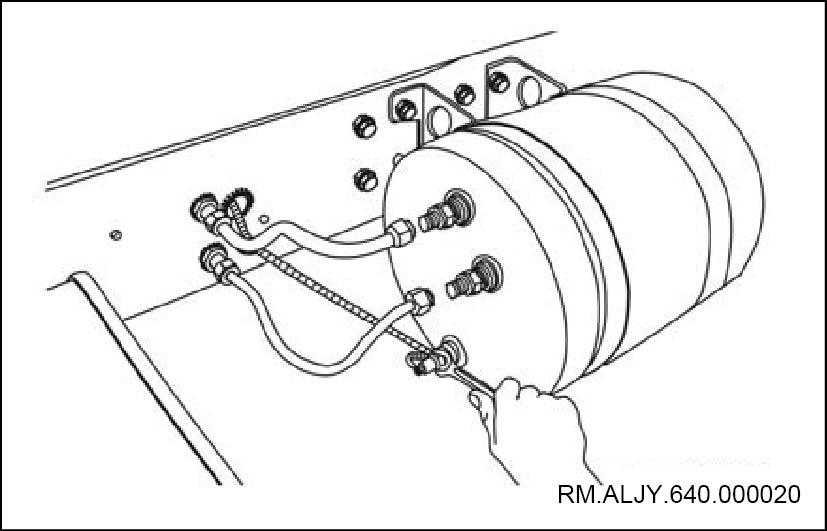

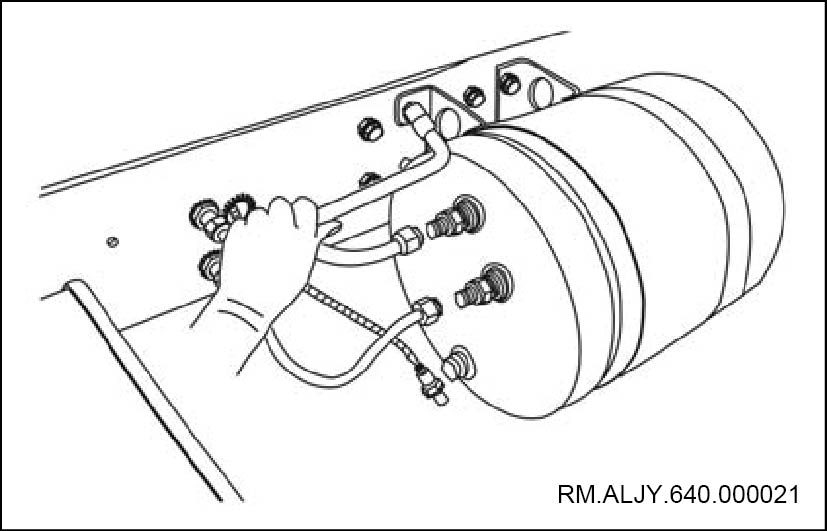

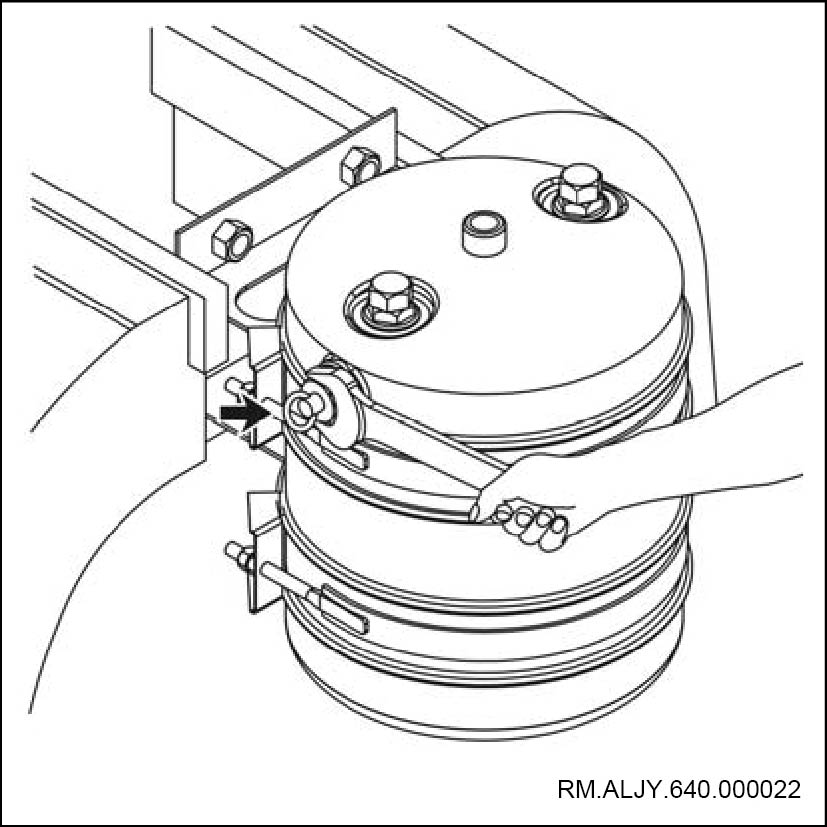

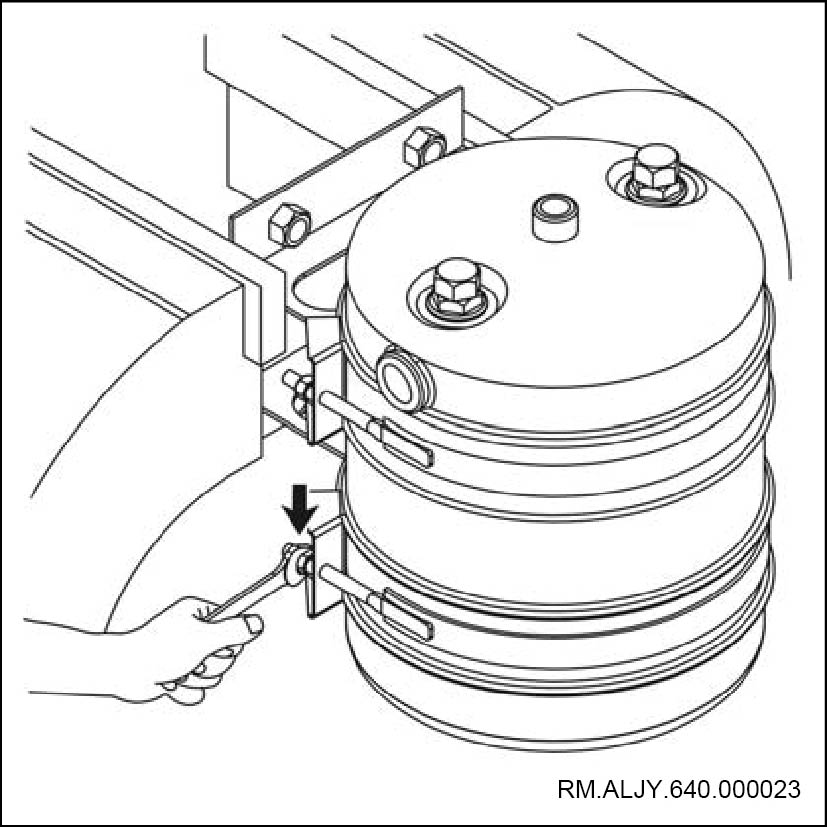

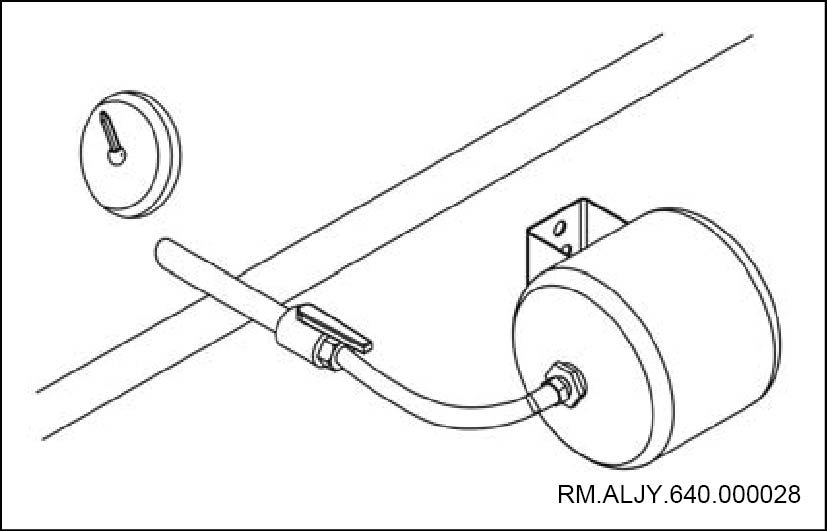

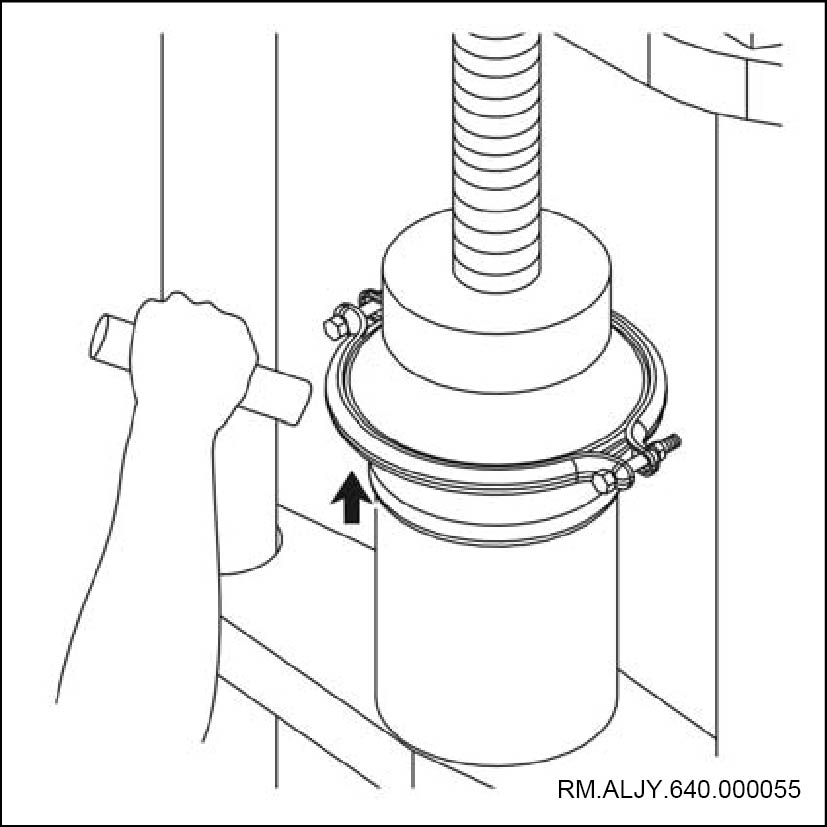

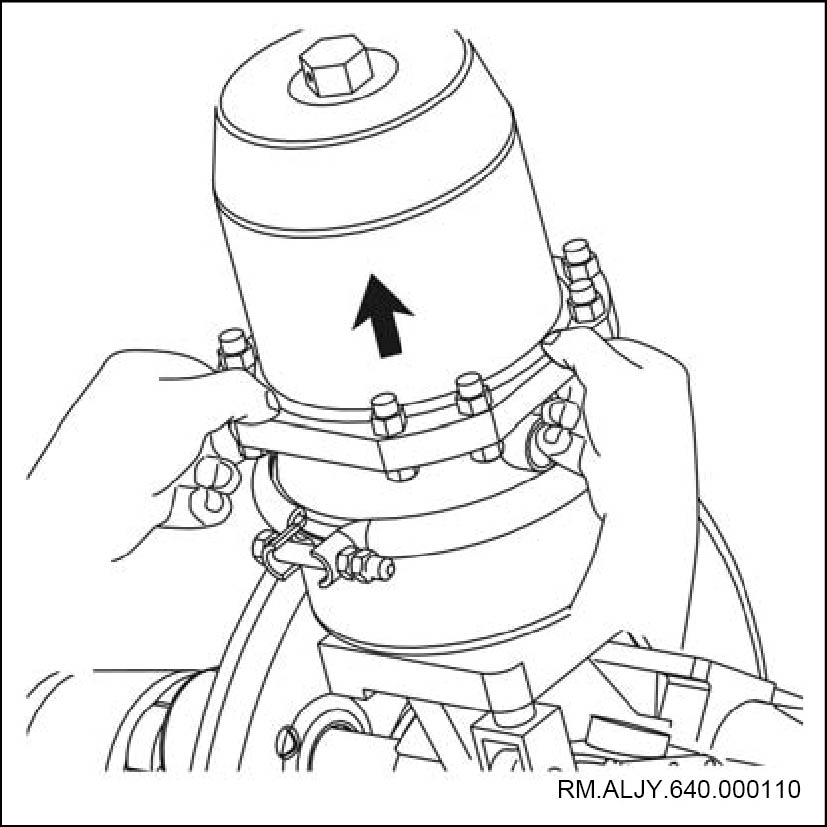

储气筒

更换

提示:

三个储气筒的拆卸与安装方法基本相同,以下以一个储气筒为例进行介绍。

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

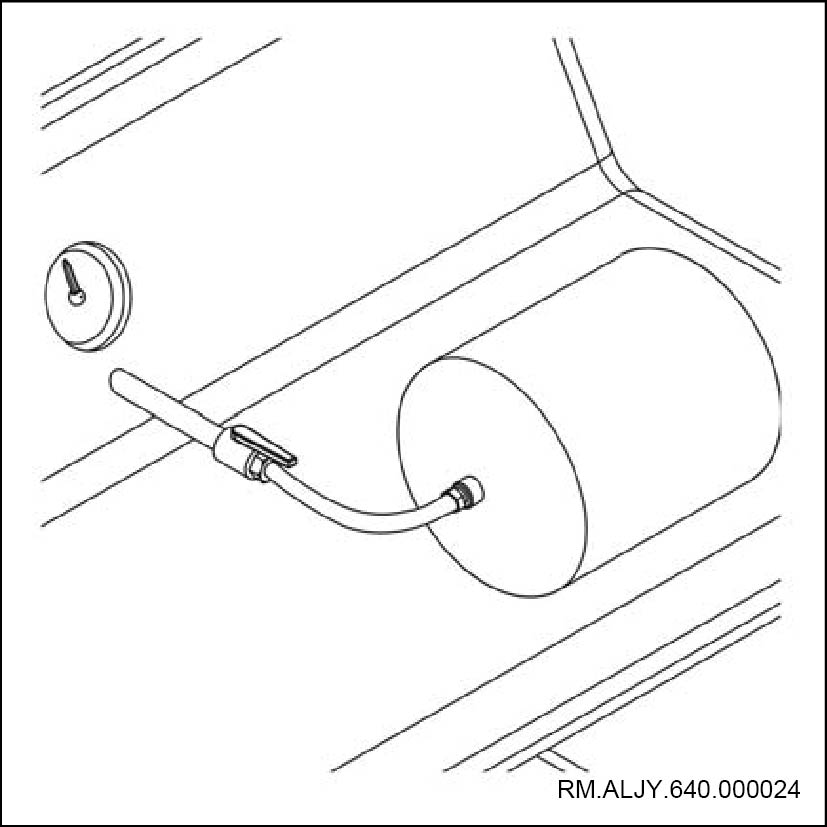

再生储气筒更换

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

||||||||

|

|

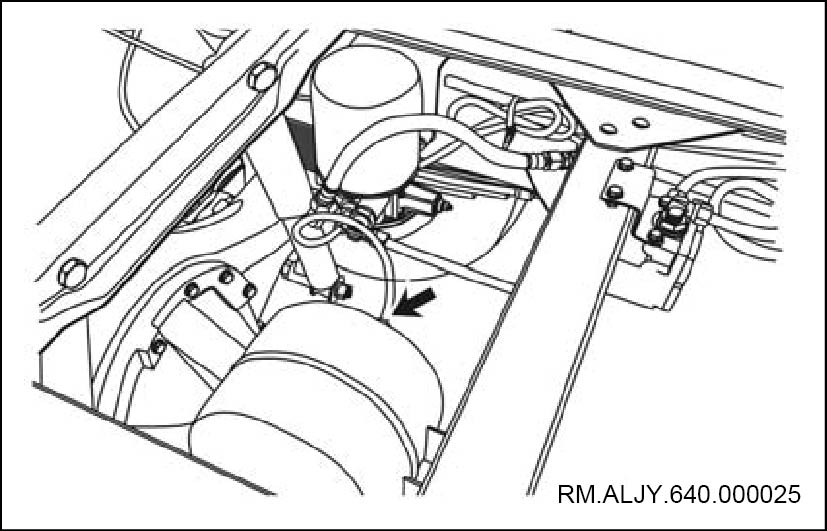

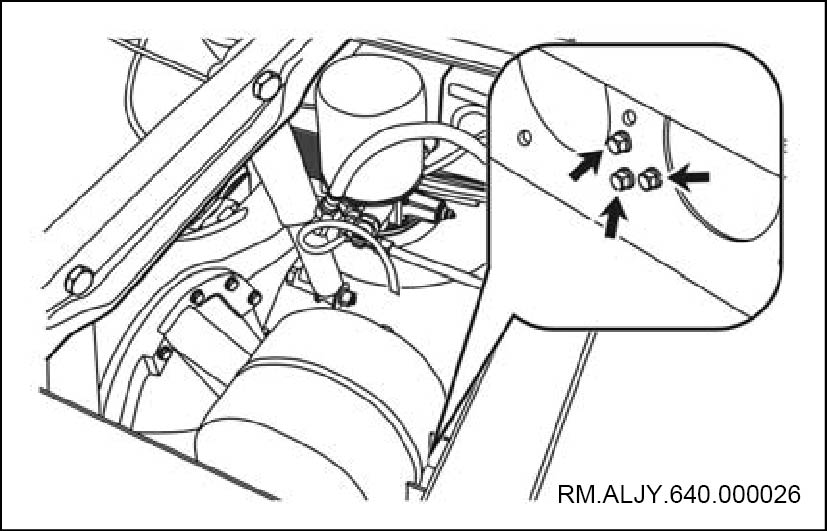

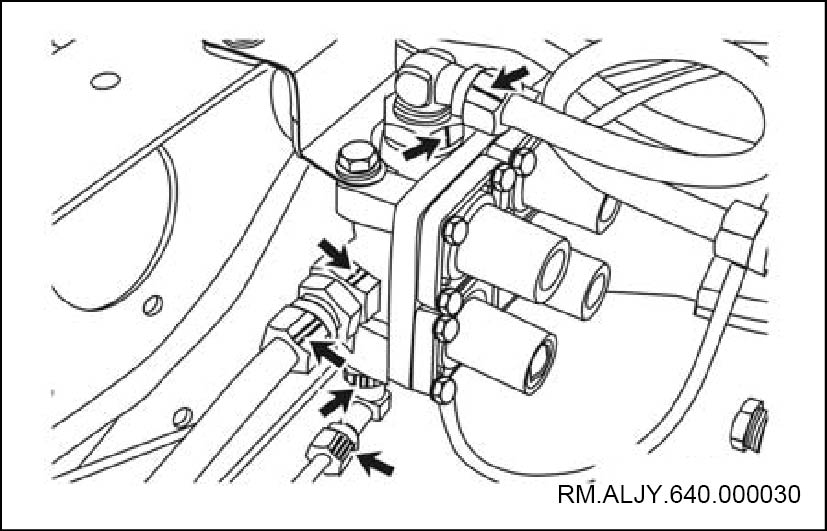

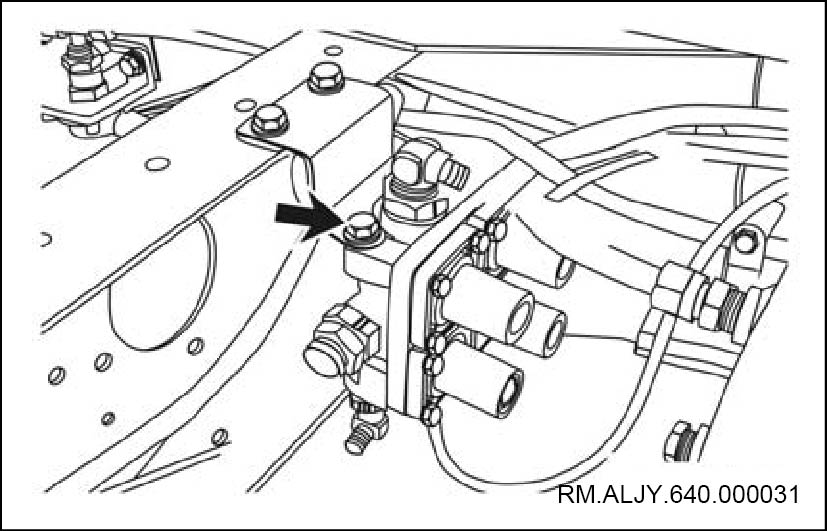

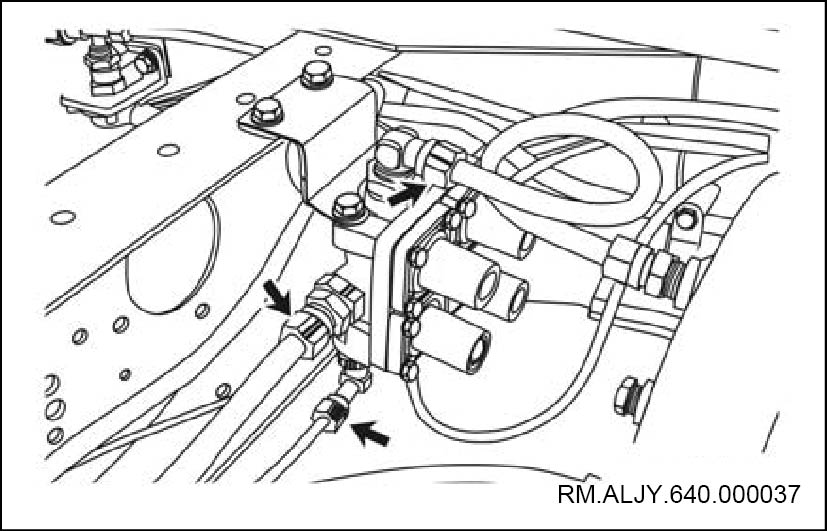

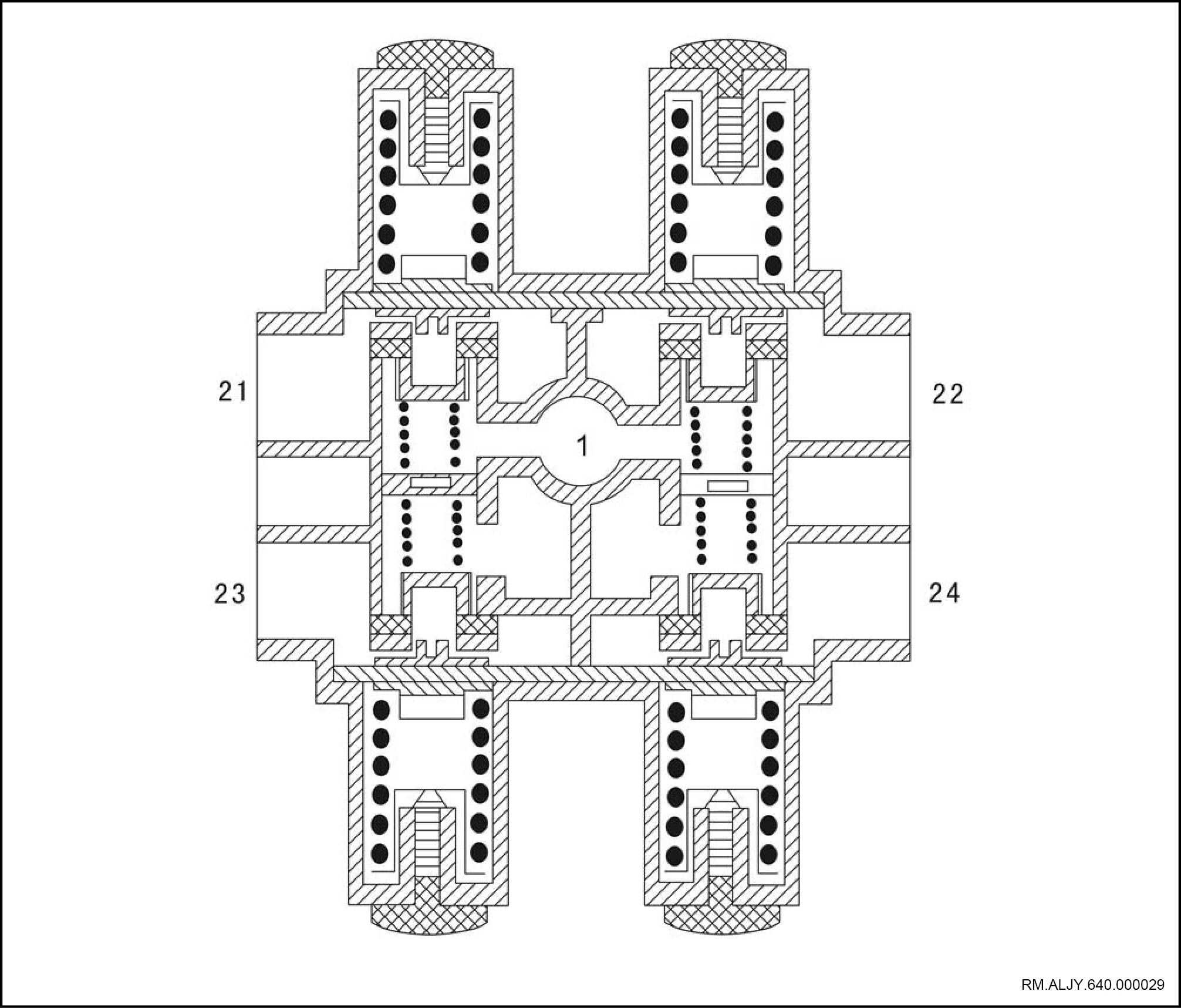

四回路保护阀

工作原理图

|

工作原理:

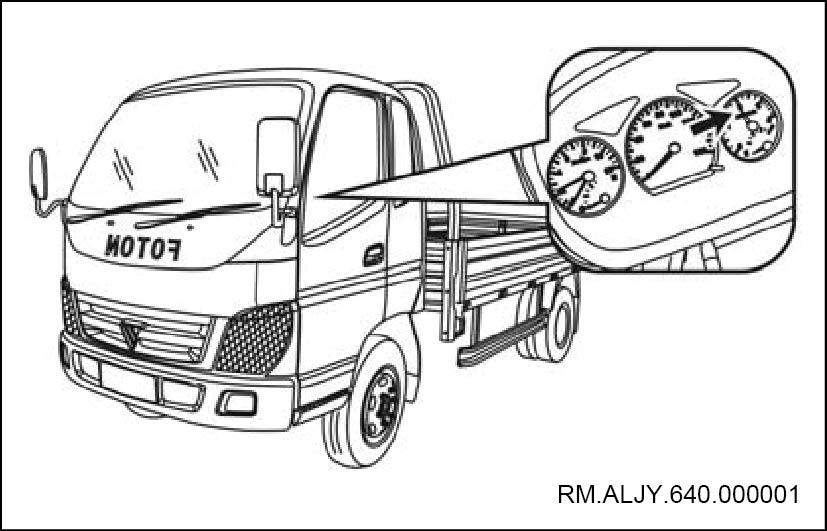

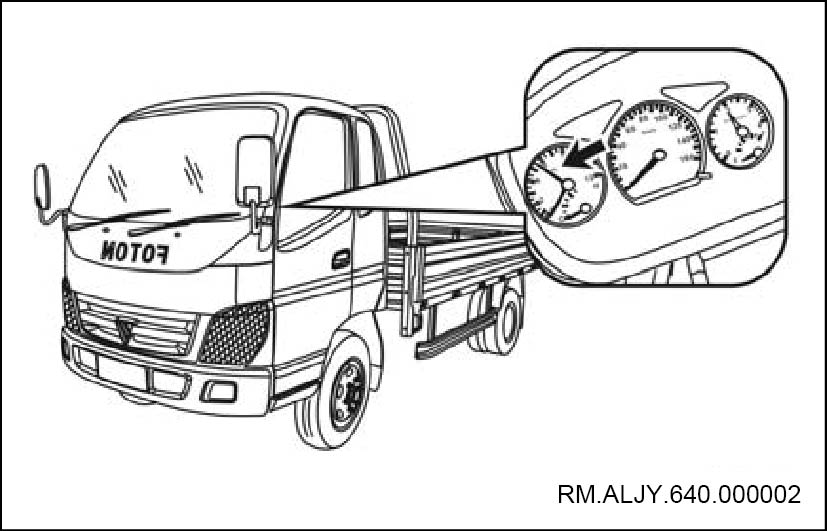

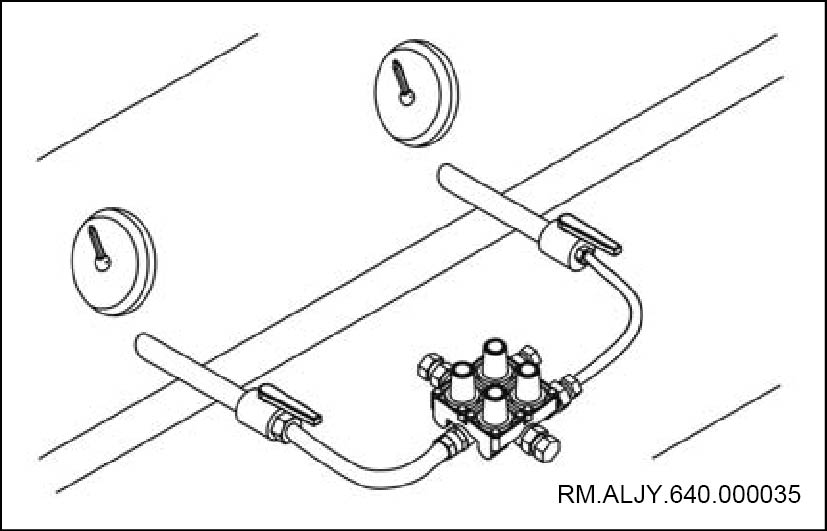

四回路保护阀的作用是将全车气路分成四个既相互联系又相互独立的回路,当任何一个回路发生故障时,不影响其他回路的正常工作。

在全车气路没有高压空气时,四个保护阀全部关闭,空气压缩机出来的压缩空气由1口进入保护阀,当输出端气压达700KPa 时,四个阀分别开始向各自回路充气,当回路气压上升到450KPa 时阀全部打开,直至全车气压达到调压阀所设定的800KPa 气压值。需要说明的是,实际工作中四个阀并不是同时打开的,因为四个阀弹簧设定的压力不会完全一致,同时四个回路充气压力上升的速度也不尽相同,开启的顺序要视弹簧预紧力和回路气压上升的差异而定,这在使用中是无关紧要的,这也正是在充气过程中双针气压表两指针往往指示不同步的原因。当某一回路发生断、漏气故障时,例如前制动回路断裂,该回路气压急剧下降,全车气路仍然保留有450KPa

气压,而漏气回路继续漏气直至气压降到零。此时随着气泵继续供气,供气压力一旦回升到450KPa,除故障回位阀继续关闭外,其余回路阀又重新打开充气,直到回路气压上升到故障回路阀所设定的开启压力700KPa 时,该阀打开放空,从而将其余三个回路的最高气压限定在700KPa,确保了无故障回路的正常工作。

在正常情况下,四回路保护阀实际上就是一个五通接头,在某一回路发生故障断、漏气故障时,才起保护作用。

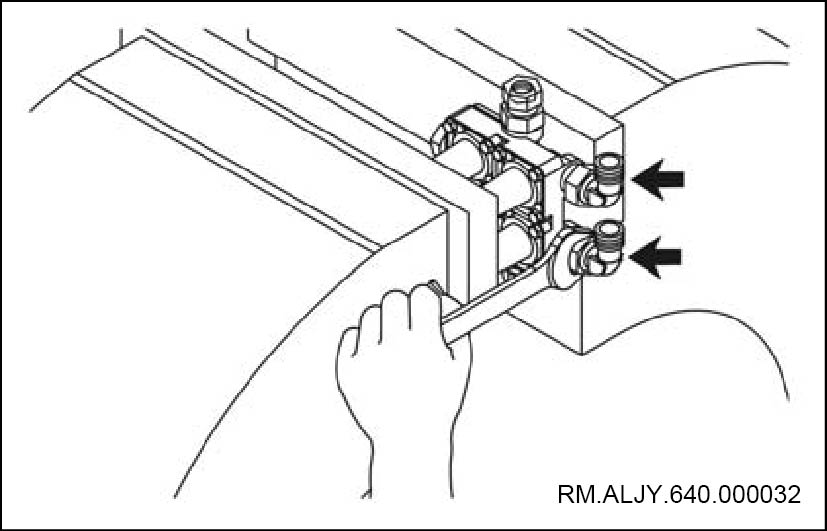

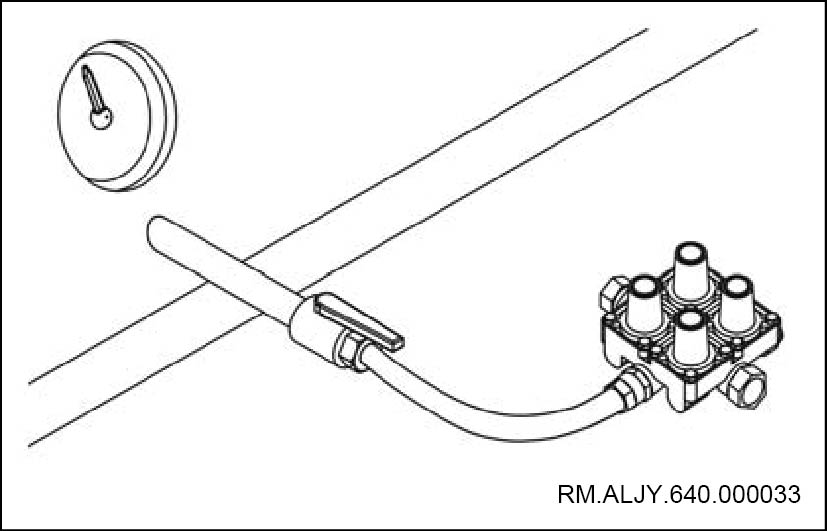

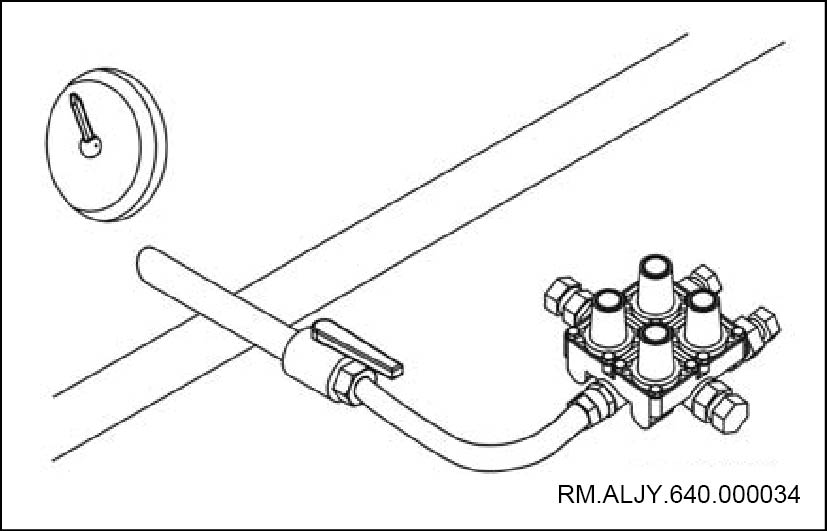

更换

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

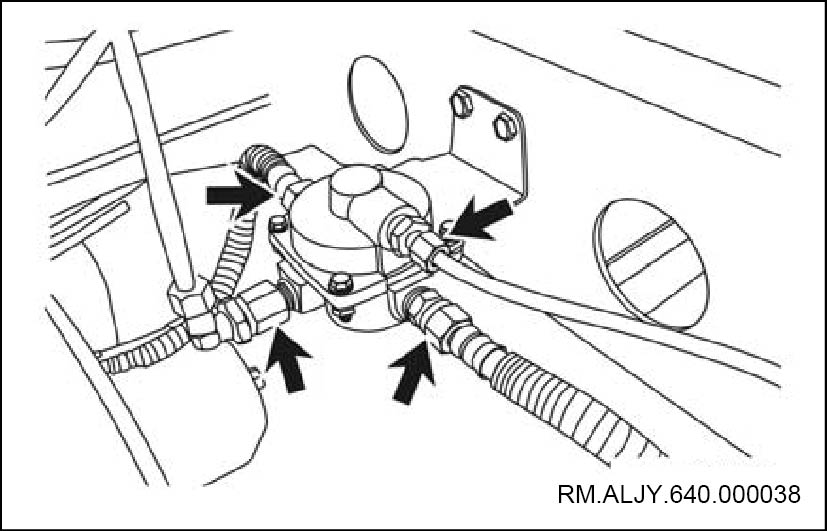

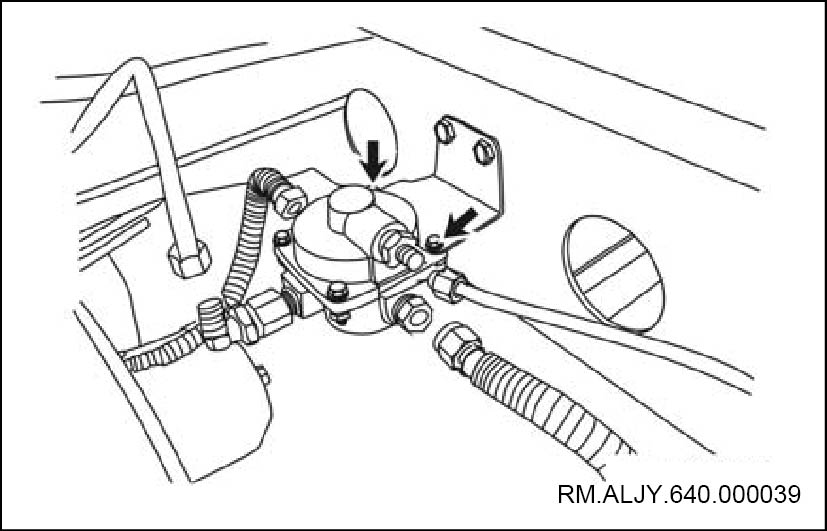

继动阀

更换

|

|

|||||||

|

|

|||||||

|

|

|||||||

|

|

|||||||

|

|

|||||||

|

|

|||||||

|

|

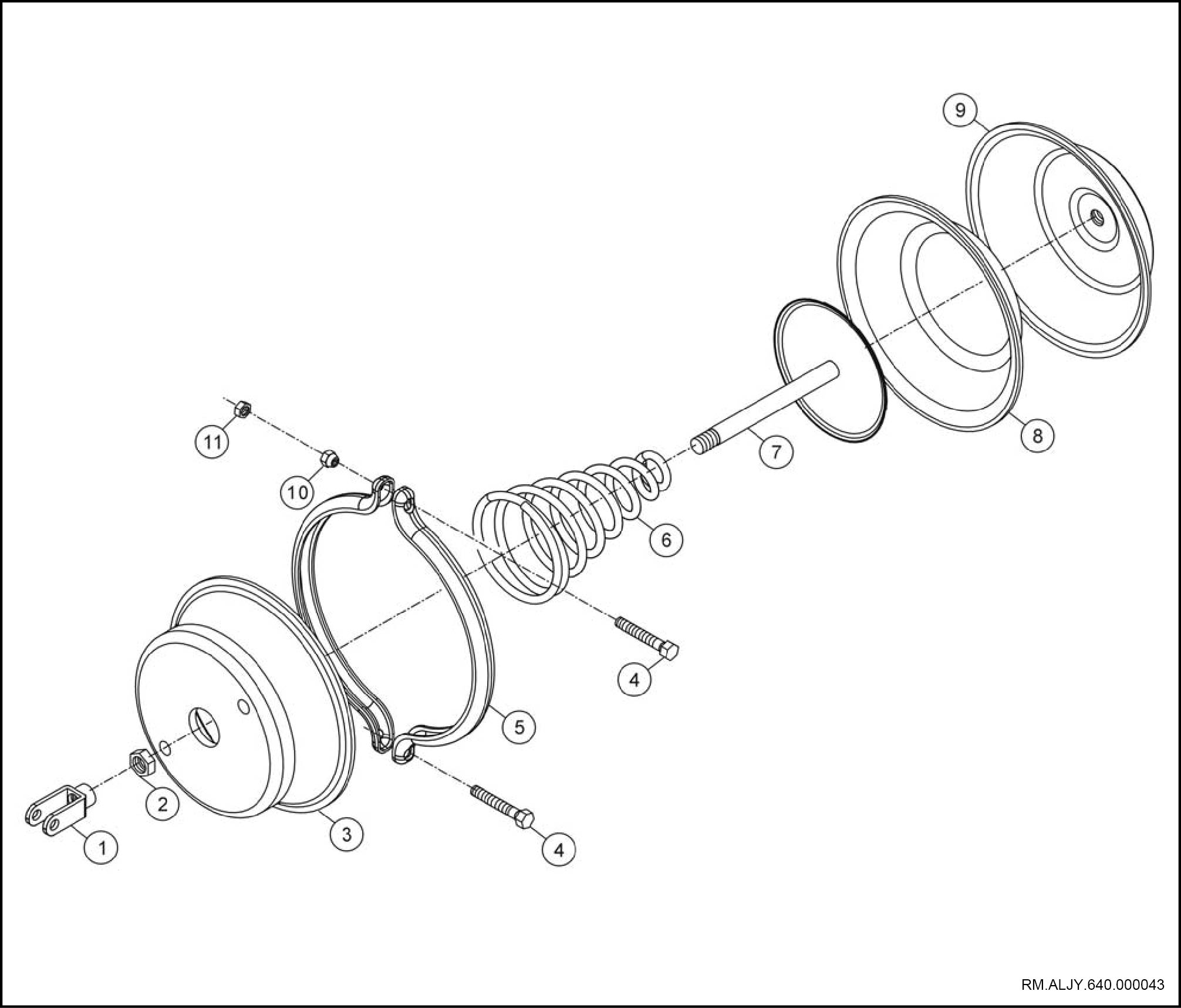

前制动气室

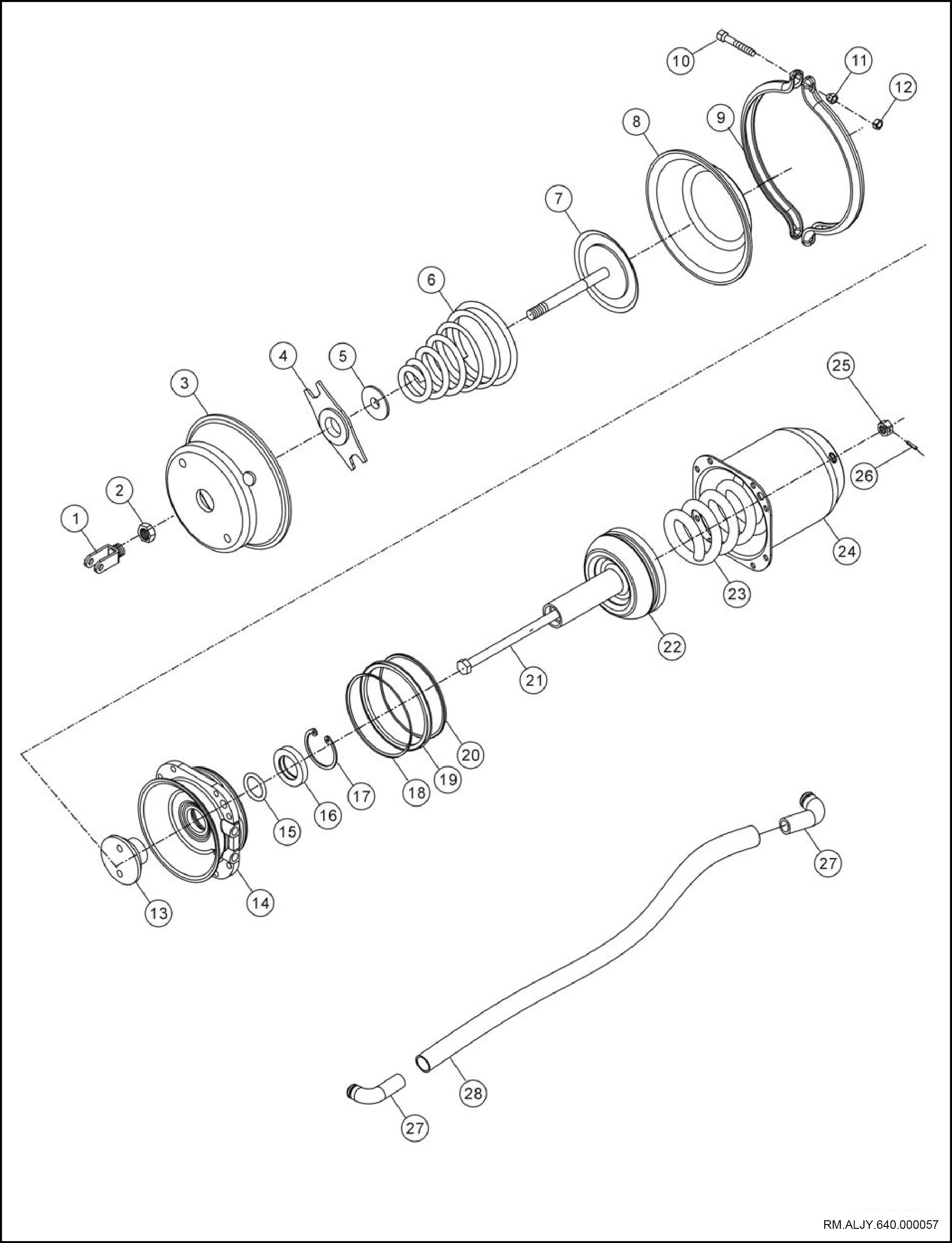

工作原理

|

工作原理:

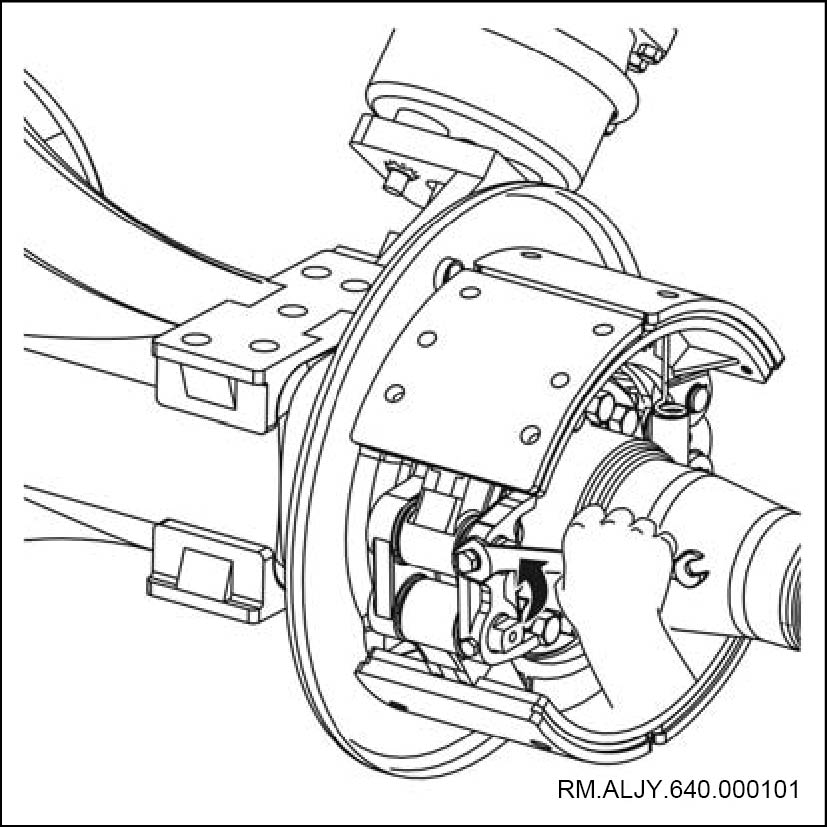

前制动气室的作用是输入不同的气压产生不同的推力,通过制动凸轮制动蹄片与制动鼓对前桥产生不同强度的制动作用。

不制动时,回位弹簧5推动承压盘4连同膜片3左移与盖2紧贴,整个制动气室用螺栓通过支架固定在车桥上。

制动时,压缩空气从进气口1进入制动气室,膜片3在气体压力作用下克服回位弹簧弹力右移,通过承压盘4推动推杆8、连接叉9右移,使制动调整臂绕凸轮轴转过一个角度,制动调整臂带动制动凸轮转动,凸轮使制动蹄张开,制动蹄压向制动鼓,从而产生制动。解除制动时,制动气室中的压缩空气经制动阀或快放阀排入大气,膜片3和承压盘4连同推杆8在回位弹簧5的作用下左移,带动制动高速臂反向转动,制动凸轮回位,制动蹄在回位弹簧5的作用下收拢,磨擦力矩消失,制动作用解除。

部件图

|

|

|

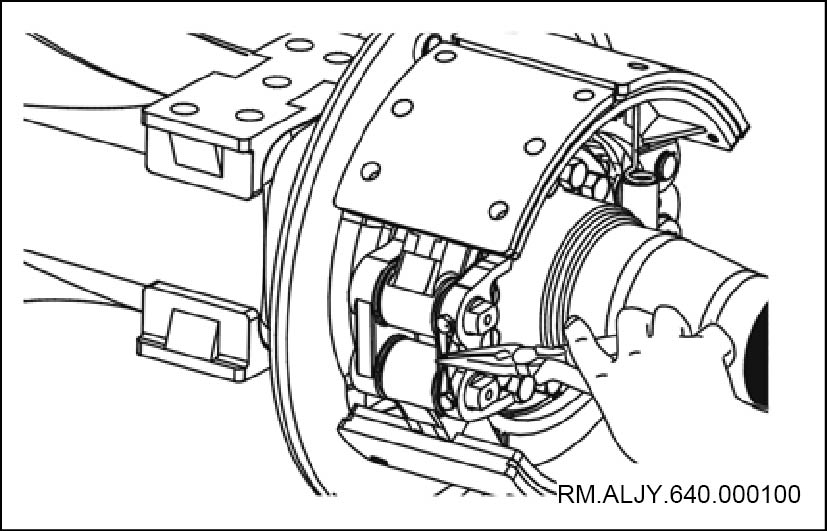

更换及维修

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

提示:

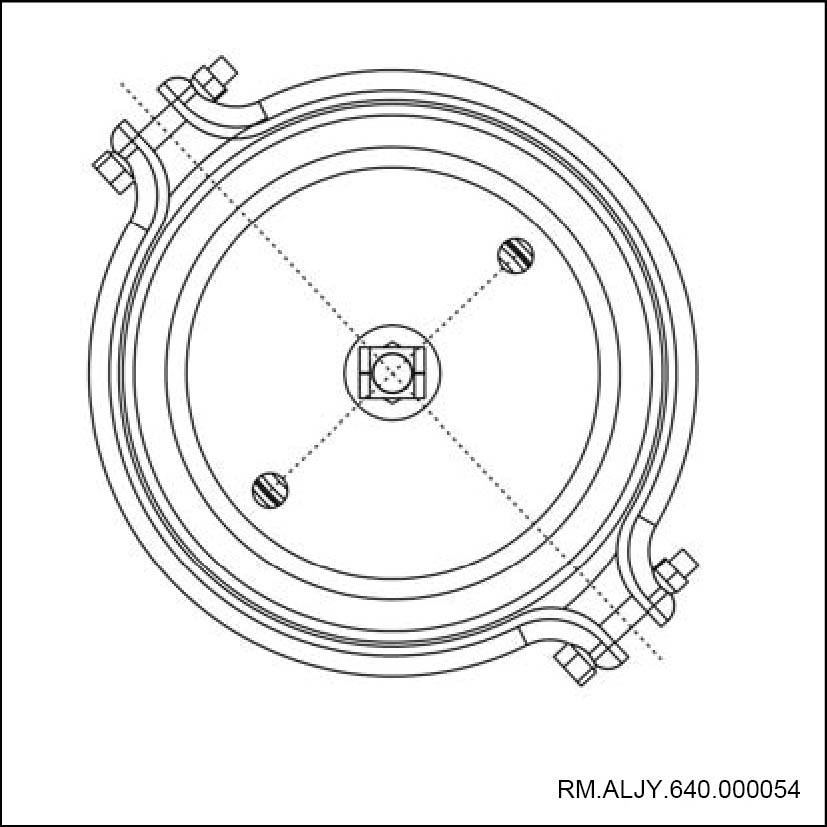

安装卡箍固定螺栓时位置连接线应与前制动气室固定螺栓安装孔位置连接线垂直,以防卡箍螺栓损坏轮胎。

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

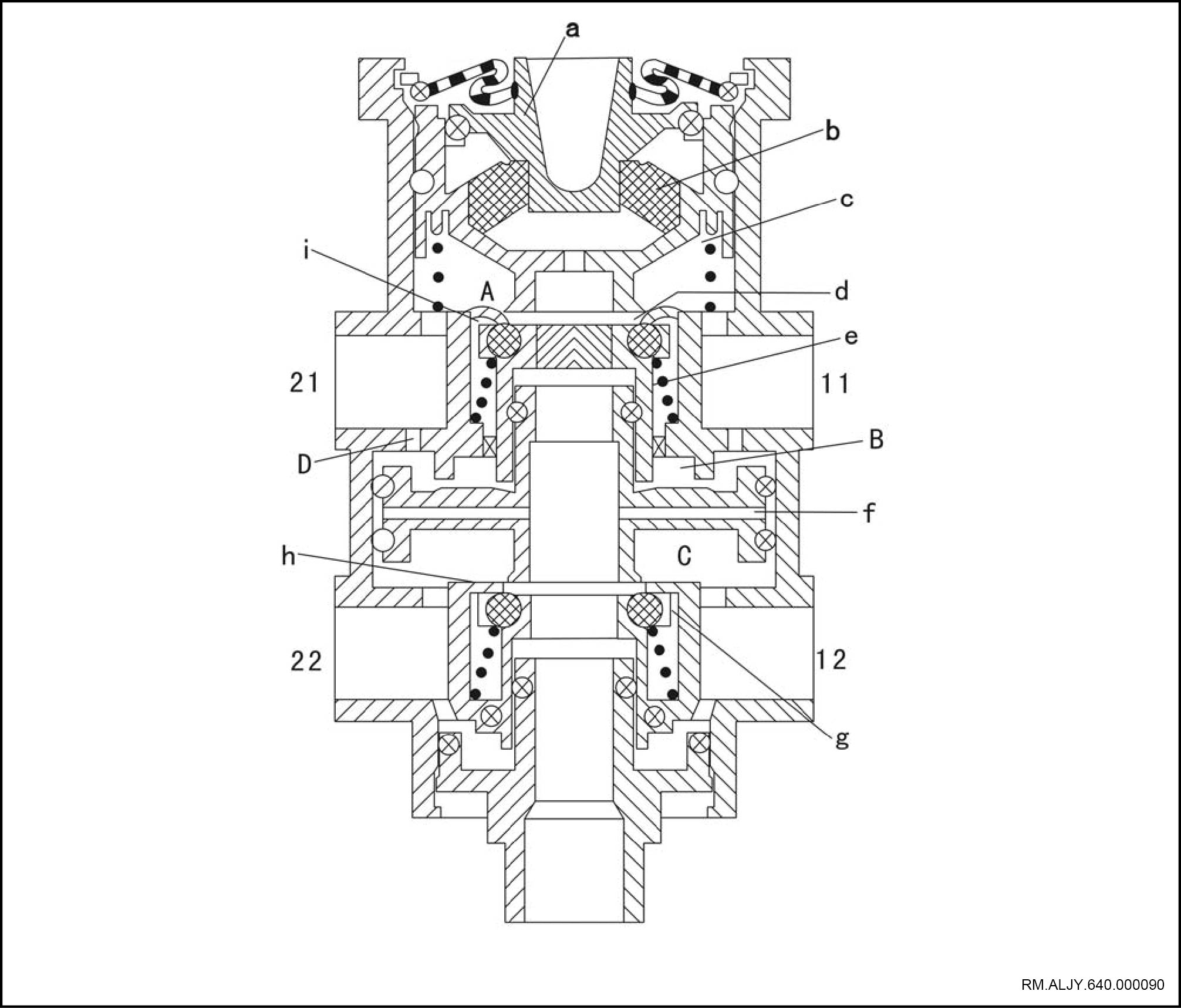

后制动气室

工作原理图

|

工作原理

主制动气室与驻车制动气室成一个整体。主制动气室采用常规式膜片制动结构,驻车制动气室采用典型弹簧储能放气制动装置。驻车制动气室充气压力由12口进入气室时作用在活塞e上,与弹簧f 的推力成相反作用。当充气压力大于550KPa 时,活塞压缩弹簧向左行至极限位置,从而解除制动。如果气室空气经12完全放空,则活塞被弹簧f

推向右行,并通过中空的推杆推动主制动气室推杆伸出产生制动力,最大制动强度取决于弹簧预紧力。当12口输入气压低于550KPa 时,活塞连同推杆也要伸出产生制动,但制动强度输入气压值成反比关系。

输入不同气压可产生不同强度的制动效果。因此驻车制动气室又是应急制动气室。

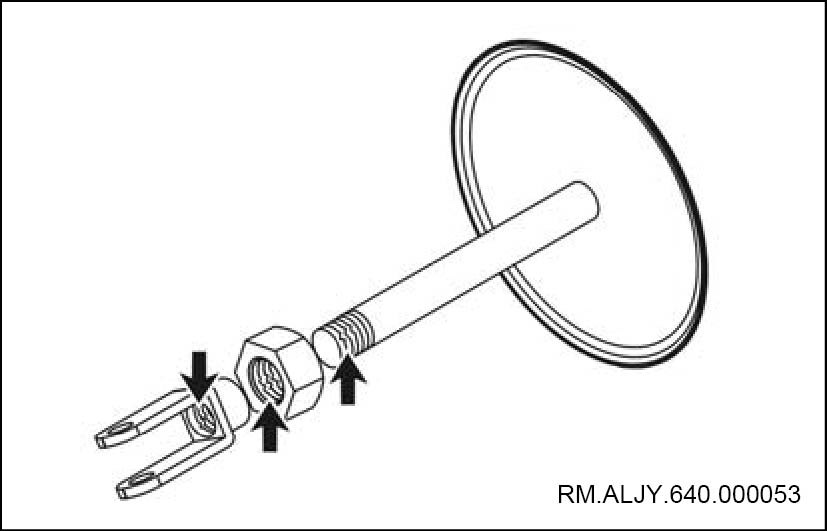

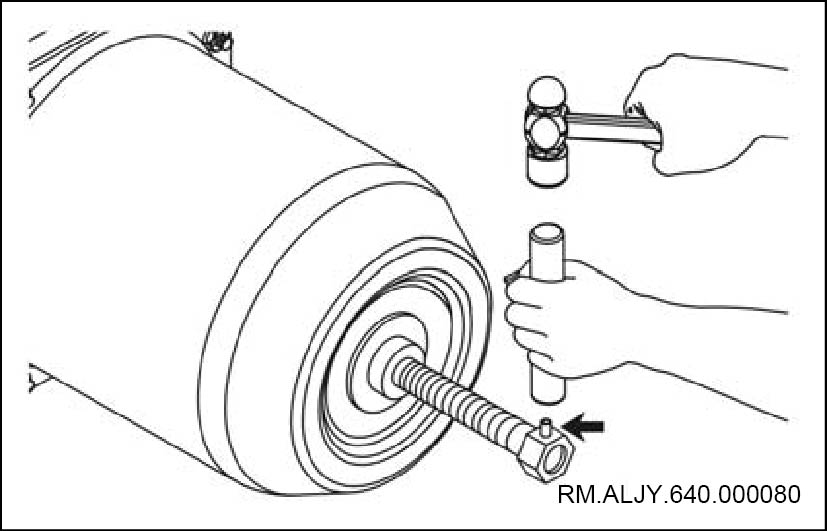

在驻车制动气室的推杆中设置有一细牙螺栓,当螺栓全部旋出时,就使活塞克服弹簧力拉向左极限位置,从而可以在没有压缩空气的情况下解除驻车制动。

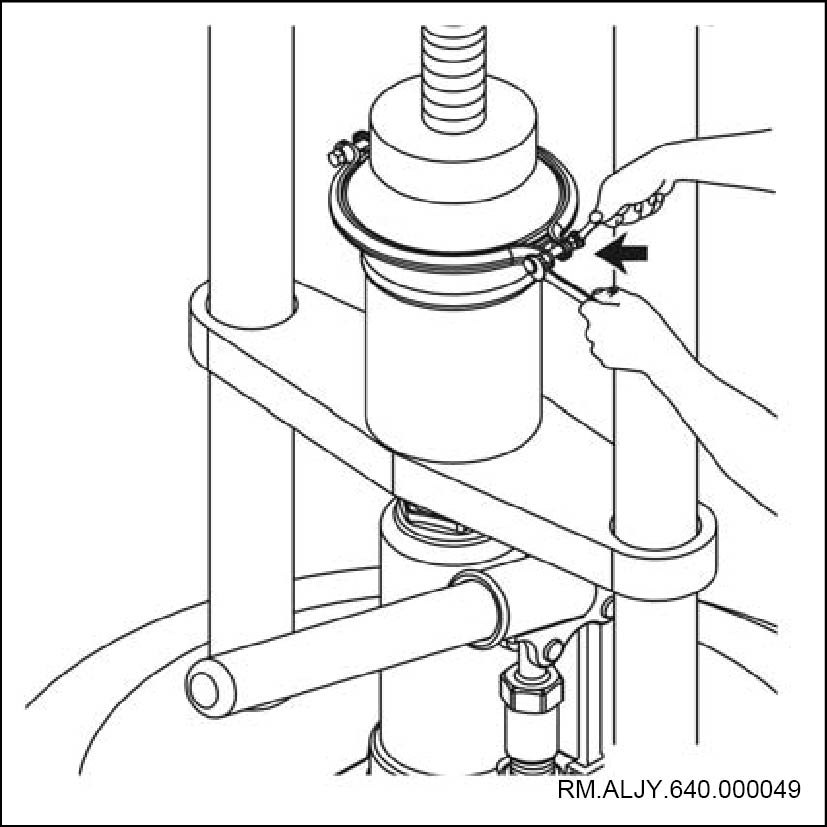

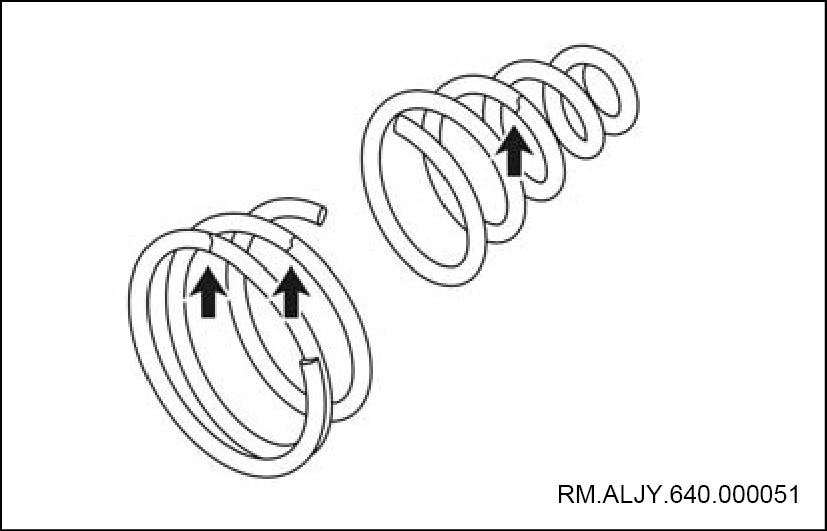

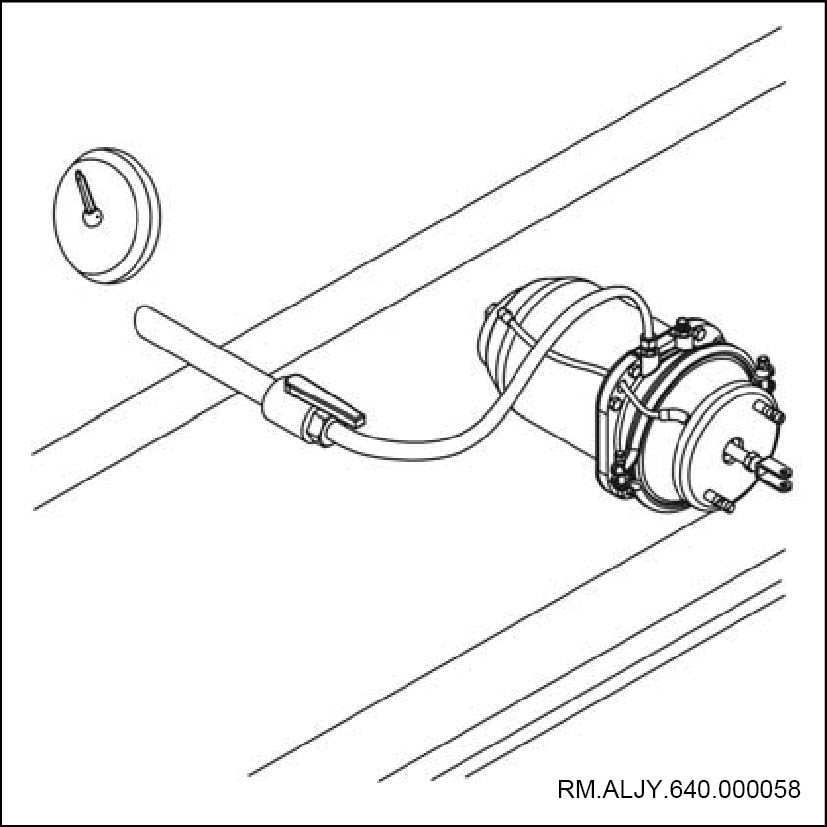

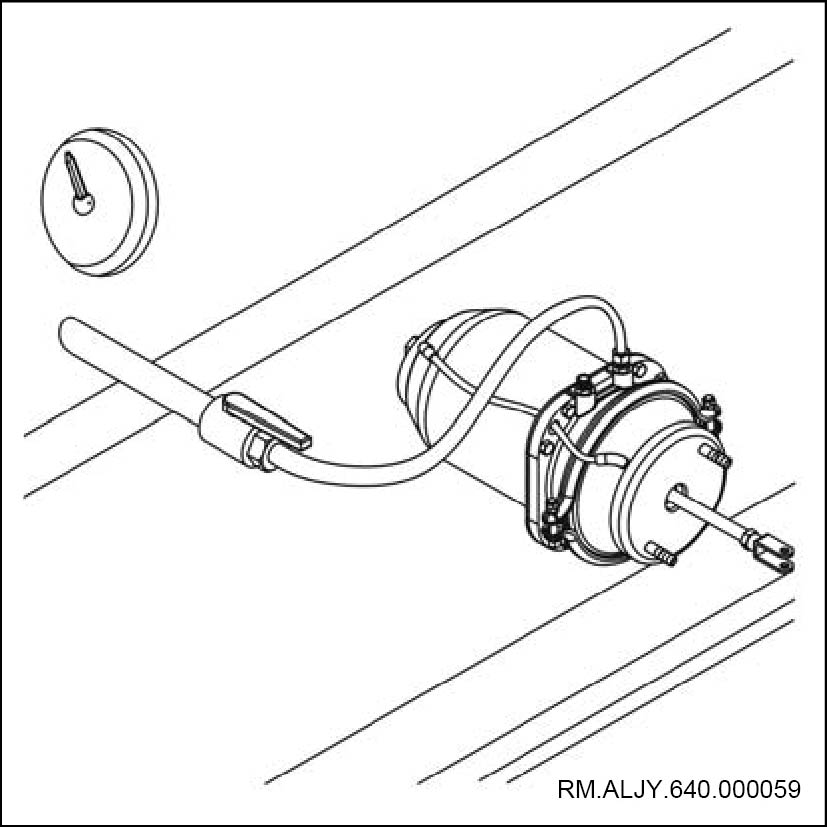

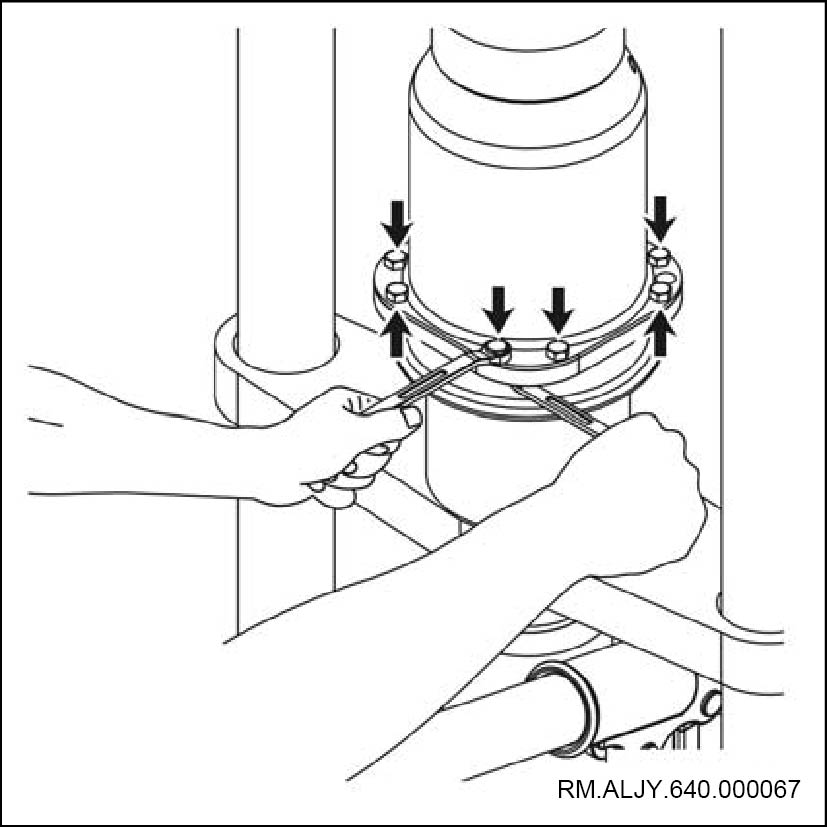

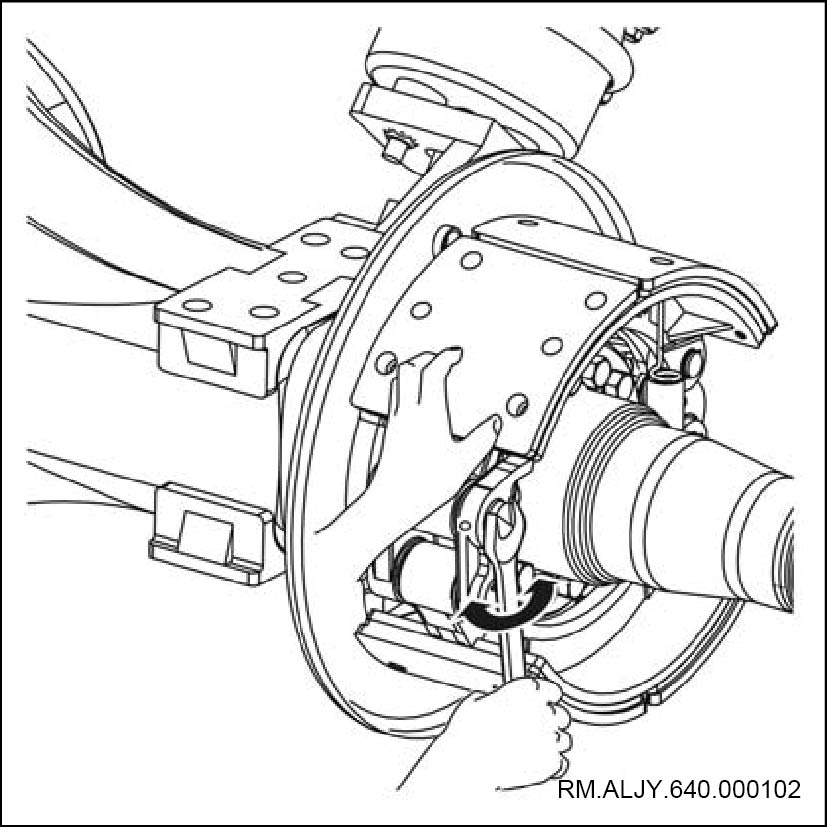

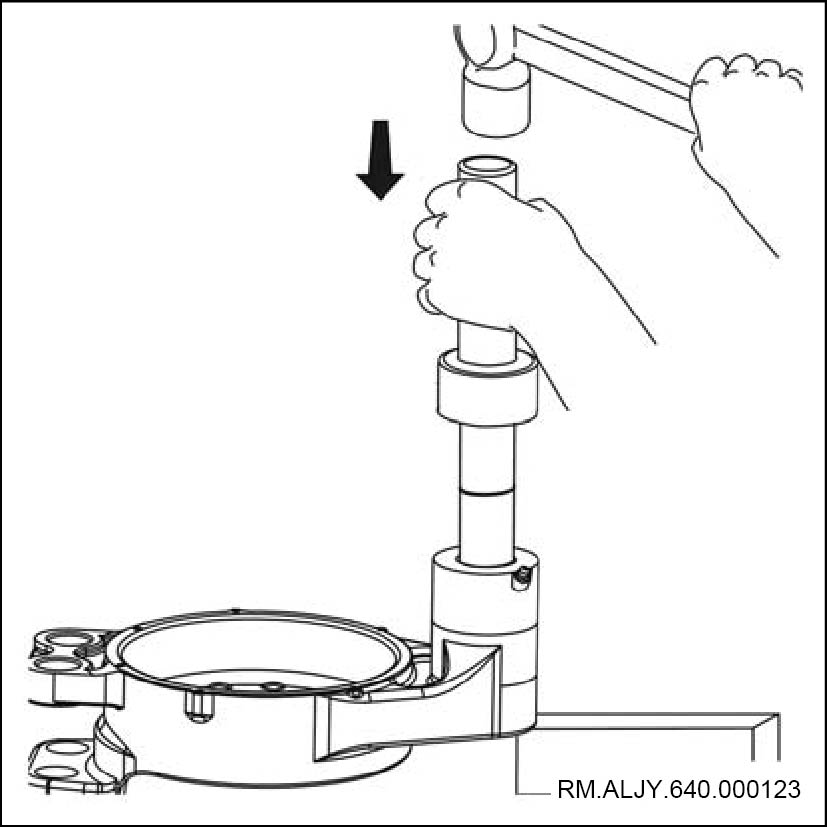

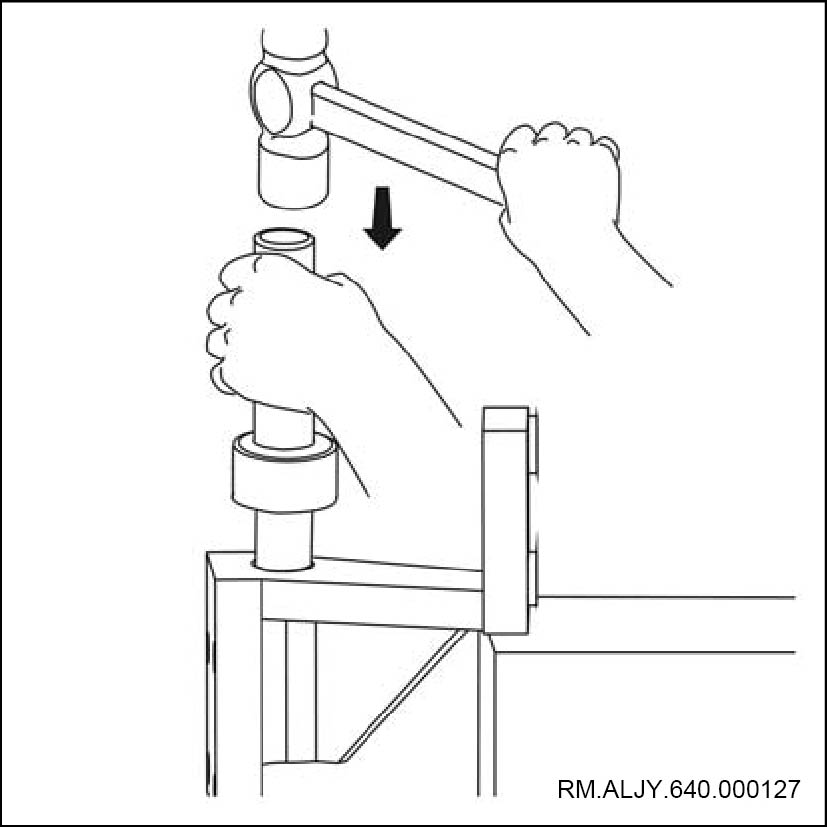

提示:

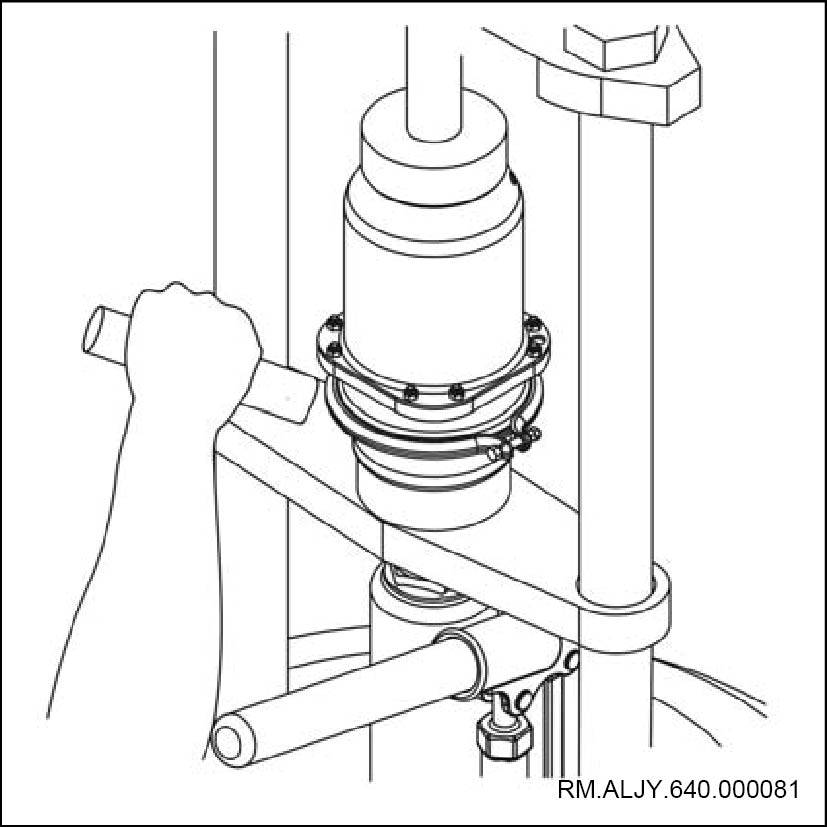

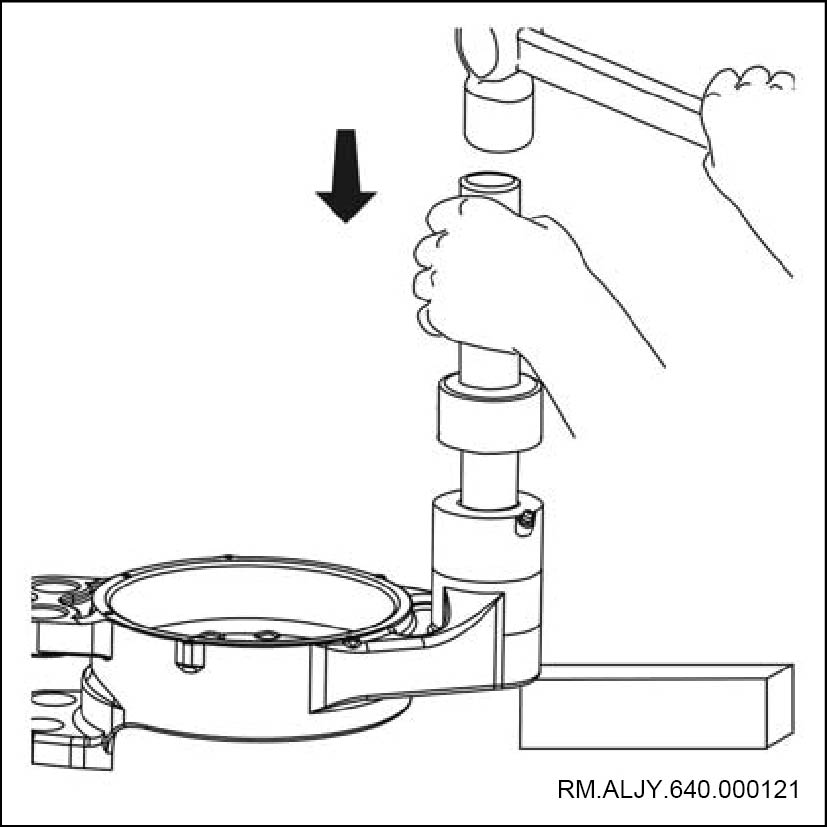

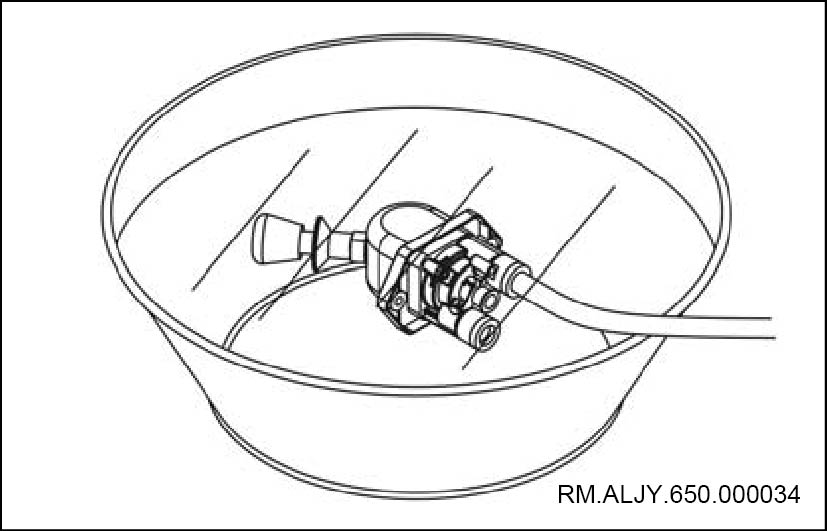

后制动气室在解体时应予特别注意,因为驻车制动气室弹簧预紧力很大,因此拆装时必须在制动气室拆装架上进行。拆卸时首先用制动气室拆装架压紧,拆卸气室固定螺栓,待全部拆卸完之后,慢慢将制动气室拆装架松开,弹簧完全自由状态时再行分解。否则,易发生事故。

部件图

|

|

|

更换与分解

| 1. | 拆卸后制动气室(见第BR章 制动系统-后轮制动器,检修) |

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

||||||||||||

排气制动阀总成

排气制动工作原理

排气制动是利用发动机的排气制动作为辅助制动,以减轻因频繁使用脚制动而出现的制动器热衰退现象,在一定程度上可以防止发动机被动地超转速运转,也延行了磨擦片的使用寿命。排气制动主要有气路开关电磁阀、排气制动阀和操纵气缸等部分组成。排气制动结构简单,维修方便。

排气系统的工作受气路电磁阀控制,而电磁阀的工作受三个串联开关(离合器、加速踏板、排气制动)控制,即只有三个开关都接通时排气制动才起作用。驾驶员作用排气制动时,通过操纵排气制动开关,使电磁阀向排气制动阀充气,排气制动阀上的蝶形阀开关关闭排气管,

增加发动机运转的阻力。控制电路中设置了加速开关和离合器开关,使驾驶员在踩加速踏板和离合器时能自动解除排气制动。

排气制动阀在维护时应保证阀体与阀门间的间隙调整在0.4~0.6mm

检修

| 1. | 拆卸排气制动阀总成(见第EG章 发动机-排气系统,分解与组装) |

|

|

|||||||

|

|

ABS系统

总述

汽车防抱死制动系统(Anti-lock Braking System 简称ABS),该装置是通过轮速传感器检测车轮的转速,当车轮出现滑动/抱死趋势或现象时,ABS 电子控制单元ECU 根据轮速传感器传送的信号,实时调节对应车轮的制动力,以避免车轮发生滑动/抱死,进而提高车辆紧急制动工况下的转向操纵性及行驶稳定性,确保驾驶者能够进行有效的紧急避让操纵及减少大多数路况下的紧急制动距离。气压ABS

系统主要由电子控制单元ECU、调节阀、轮速传感器、ABS 故障指示灯及诊断系统等组成。

故障现象表

使用下表将帮助您找到故障的起因。序号表示故障起因可能性的排序。按照该顺序检查每个零件,视需要进行更换。

| 现象 | 可疑部位 | 措施参见 |

| 急刹车制动抱死 |

1.传感器信号线断路或短路

|

更换信号线

|

|

2.接插件接触不良

|

重新安装接插件

|

|

|

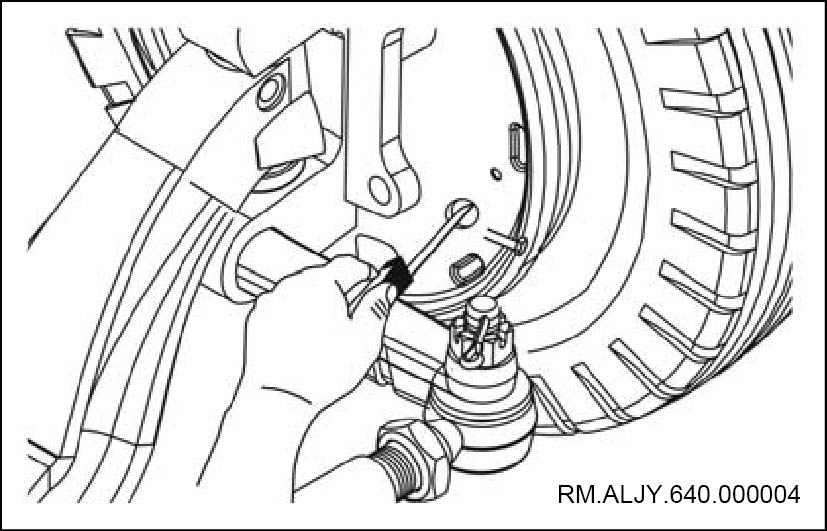

3.轮速传感器与齿圈间隙不正常

|

正确安装轮速器

|

|

|

4.传感器损坏

|

更换传感器

|

|

|

5.ECU 损坏

|

更换 ECU

|

检修

|

|

|||||||

|

|

|||||||

|

|

|||||||

|

|

|||||||

|

|

|||||||

|

|

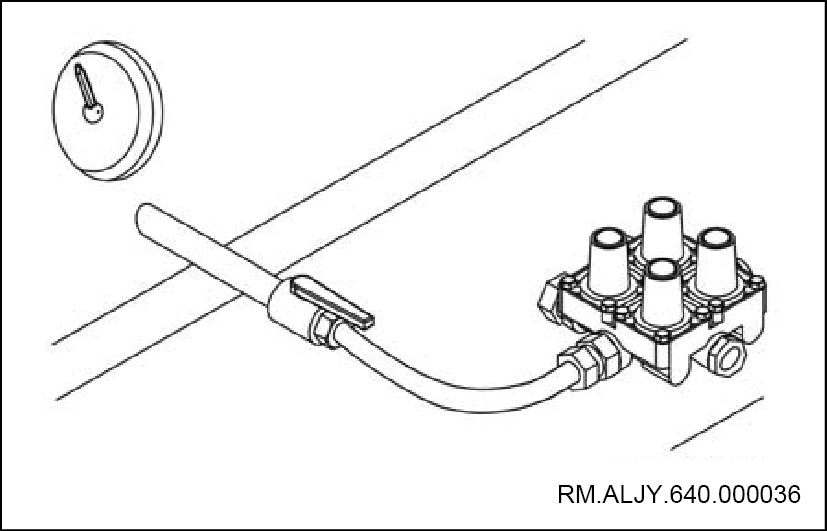

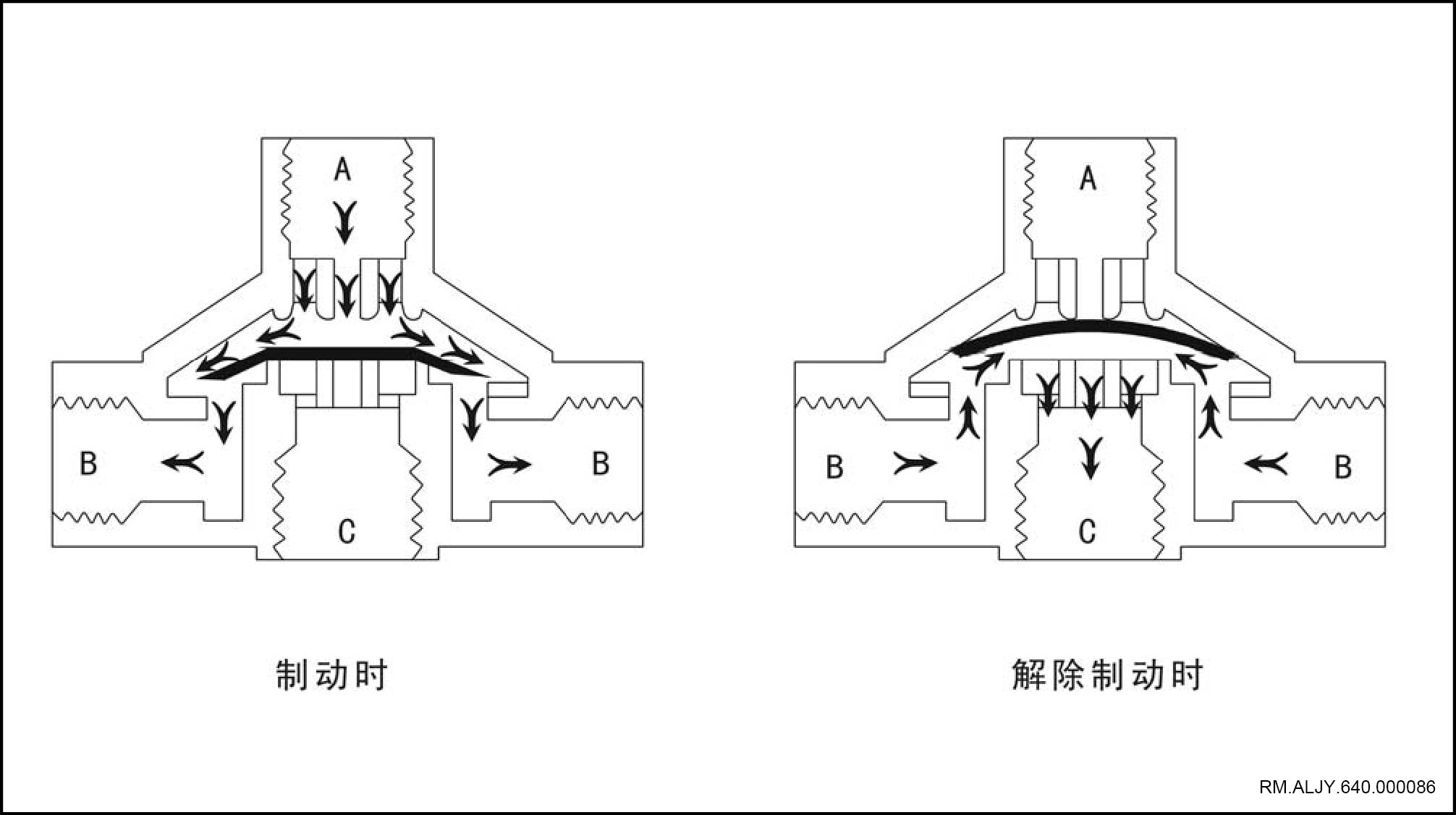

快放阀

工作原理

|

工作原理:

快放阀连接在制动阀与制动气室连接管路靠近前制动气室处,这样可以保证解除制动时前制动气室迅速排气。

快放阀的进气口通向制动阀,两个出气口分别通向左、右前制动气室。制动时,踩下制动踏板,压缩空气从脚制动阀流向接口处,以压近膜片,膜片关闭排气口,继而压缩空气流过膜片,经两个连接口,流至制动汽缸;制动解除时,松开制动踏板,连接口压力下降。来自制动轮汽缸的压力把膜片压向连接口,以打开排气口,由两连接口排空制动缸中的空气。

更换

|

|

|||||||

|

|

|||||||

|

|

|||||||

|

|

|||||||

|

|

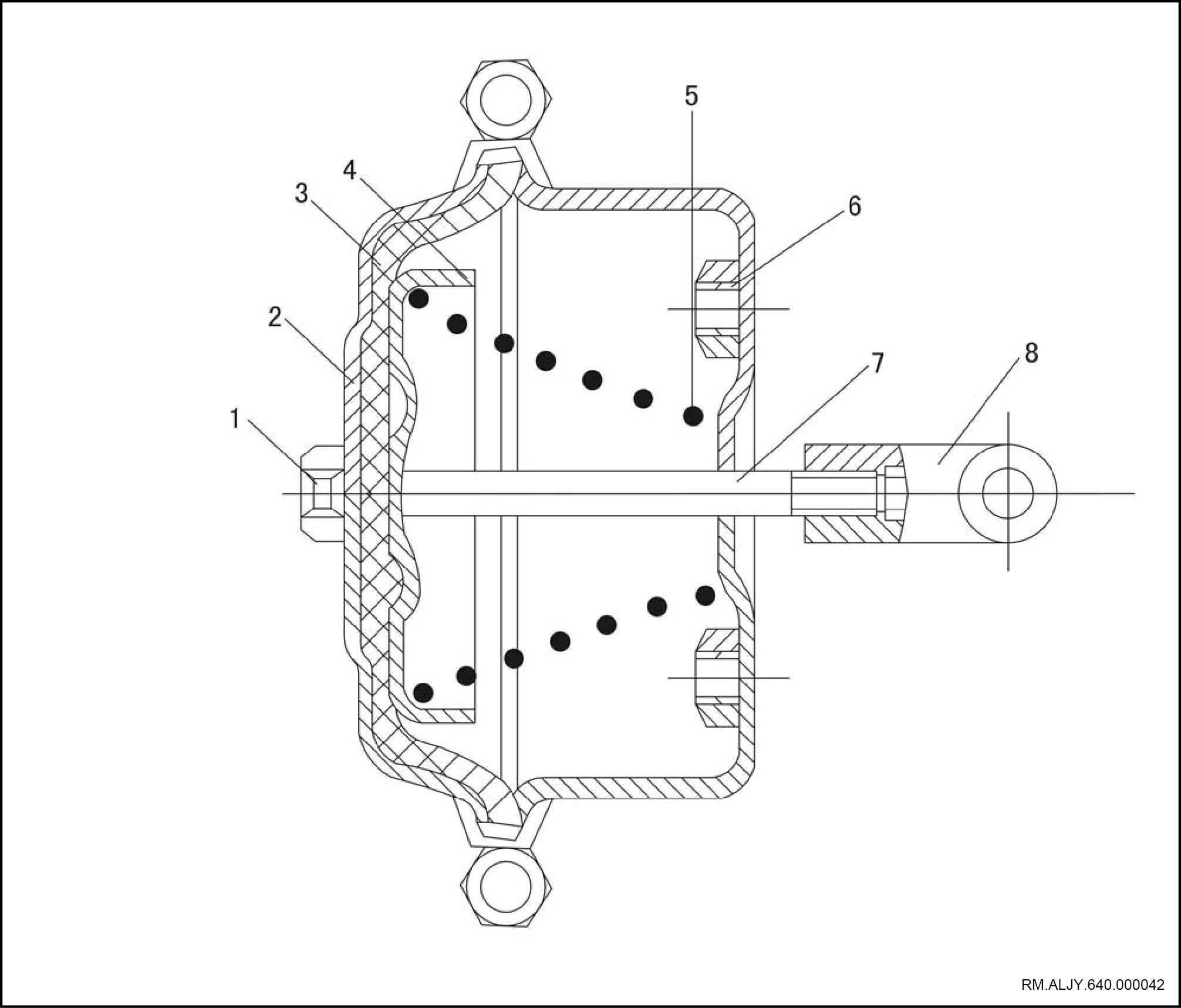

制动总泵

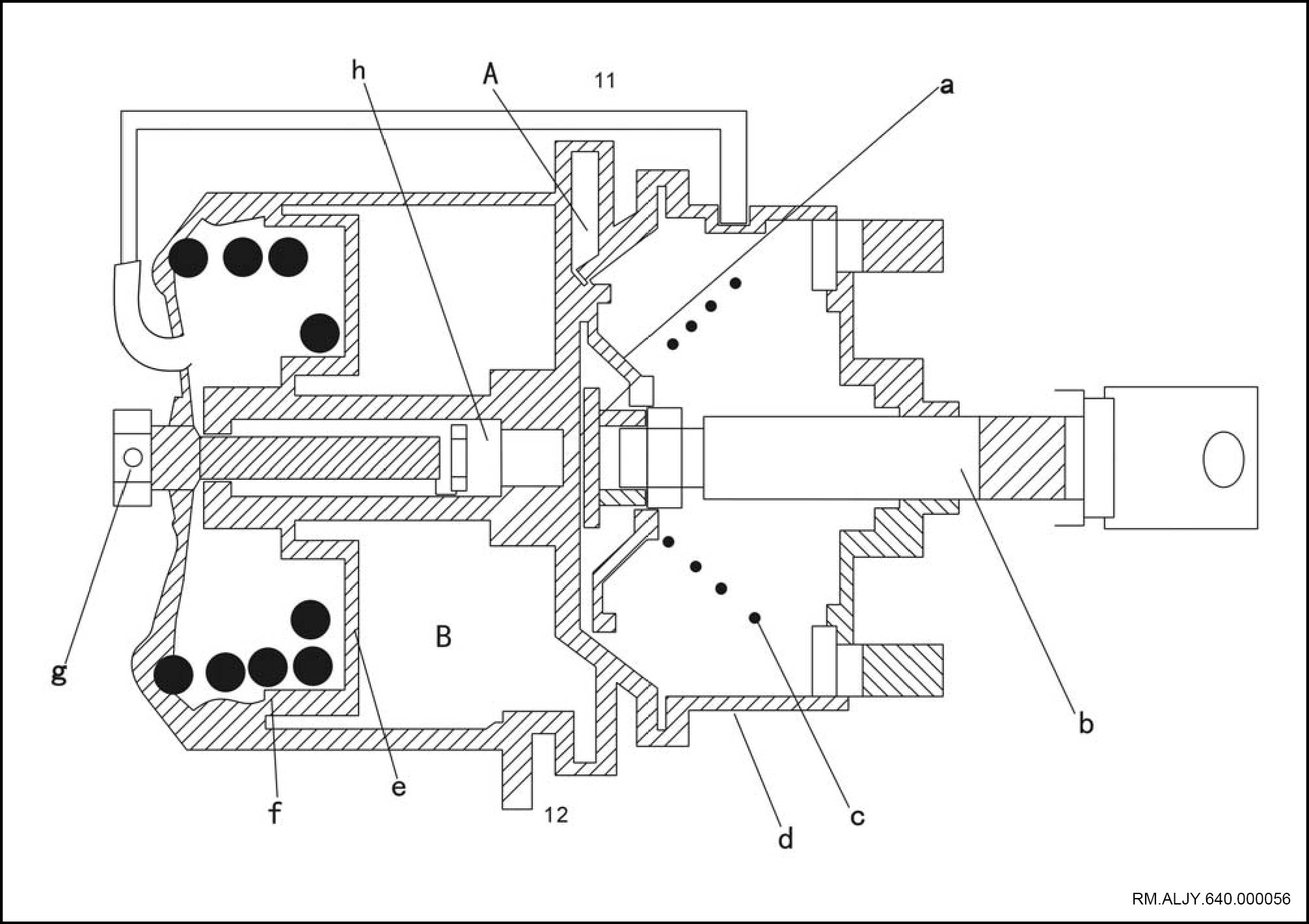

工作原理图

|

工作原理

制动总泵分上、下两腔室。由后制动气储气筒接11口,由前制动气室接12口,上腔出气口21向后制动继动阀提供气压,22接口接前制动气缸。

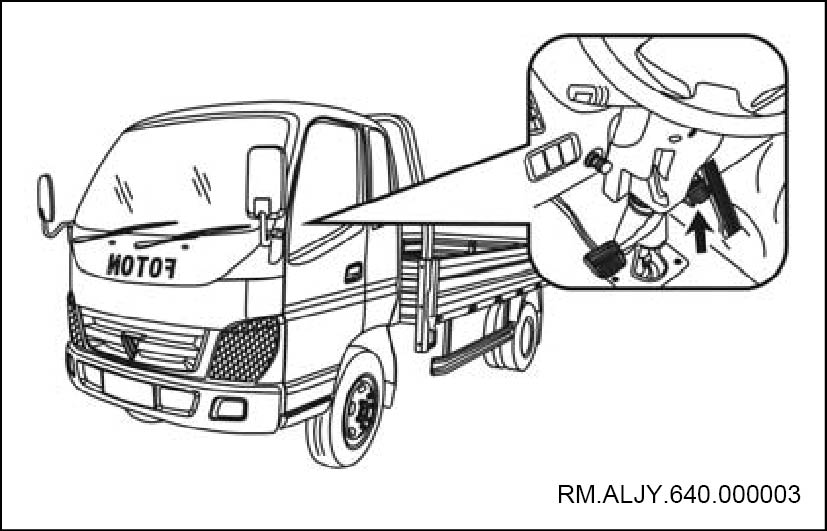

制动时,制动踏板通过一套连接杠杆串联制动阀顶杆向下移动,通过橡胶弹簧迫使活塞 c 克服回位弹簧力向下移动,当活塞c 与阀杆接触时关闭排气口,继续下移将迫使阀杆随之下移打开进气口i,由储气筒来的气通过21接口输出到感载阀,从而实现后桥制动。在进气口打开向制动回路充气时,回路气压同时作用在活塞c

上,当气压向上顶起活塞的力与橡胶弹簧预 紧力相等时,活塞开始向上回升到进气口关闭的平衡状态。制动踏板行程越大、弹簧预紧力越大,从而输出到制动回路的气压越大,这种制动气压随踏板行程成一定正比关系变化的特性也称之不随动性。

当上腔动作的同时,回路气压通过小孔 D 和B 腔作用在活塞f 上,迫使活塞下移首先关闭排气口,进而打开进气口g,来自前制动储气筒的气经过12口和进气口g 通过出气口22向前制动回路充气产生制动。这们,回路气压叉经用在活塞f 下面,当制动回路气压上升到与B

腔气压相等时,活塞f 回升,关闭进气口使制动回路气压不再升高,产生一个与后桥制动回路同步的气压。下腔输出气压与上腔输出气压有一定的正比关系同步增减。

双回路主制动阀必须保证某一回路失效时不影响另一回路正常工作。由于串联制动阀下腔是由上腔来控制动,因而下腔失效显然不影响上腔第一回路的工作。如果第一回路失效,例如21出口断漏气,当顶杆下移打开进气门i时,21接口建立不起气压,从而B 腔也没有气压信号,但预杆推动活塞c

以及阀杆继续下行使前阀与活塞杆f 间隙消除之后,顶杆的下移会直接推动活塞f 下移,从而打开下腔进气口实现第二回路制动。此时的平衡关系将是第二回路制动 气压作用在活塞f 向上的力与弹簧力之间产生。

制动解除时,作用在顶杆上的力消除,橡胶弹簧压力消失,活塞 c 在回位弹簧和回路气压的作用下上行,首先关闭进气口i,进而打开排气口d,感载阀的输入气压经21口和排气口在放空、继动阀的控制气压经感载阀主空,前制动缸的气压经快放阀放空,后制动解除。与此同时,串联工作缸下腔在回路气压作用下使活塞f

上行,关闭进气口g,打开排气口h,前制动缸气压经22口和排气口3放空,前制动解除。

更换及维修

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

后轮制动器

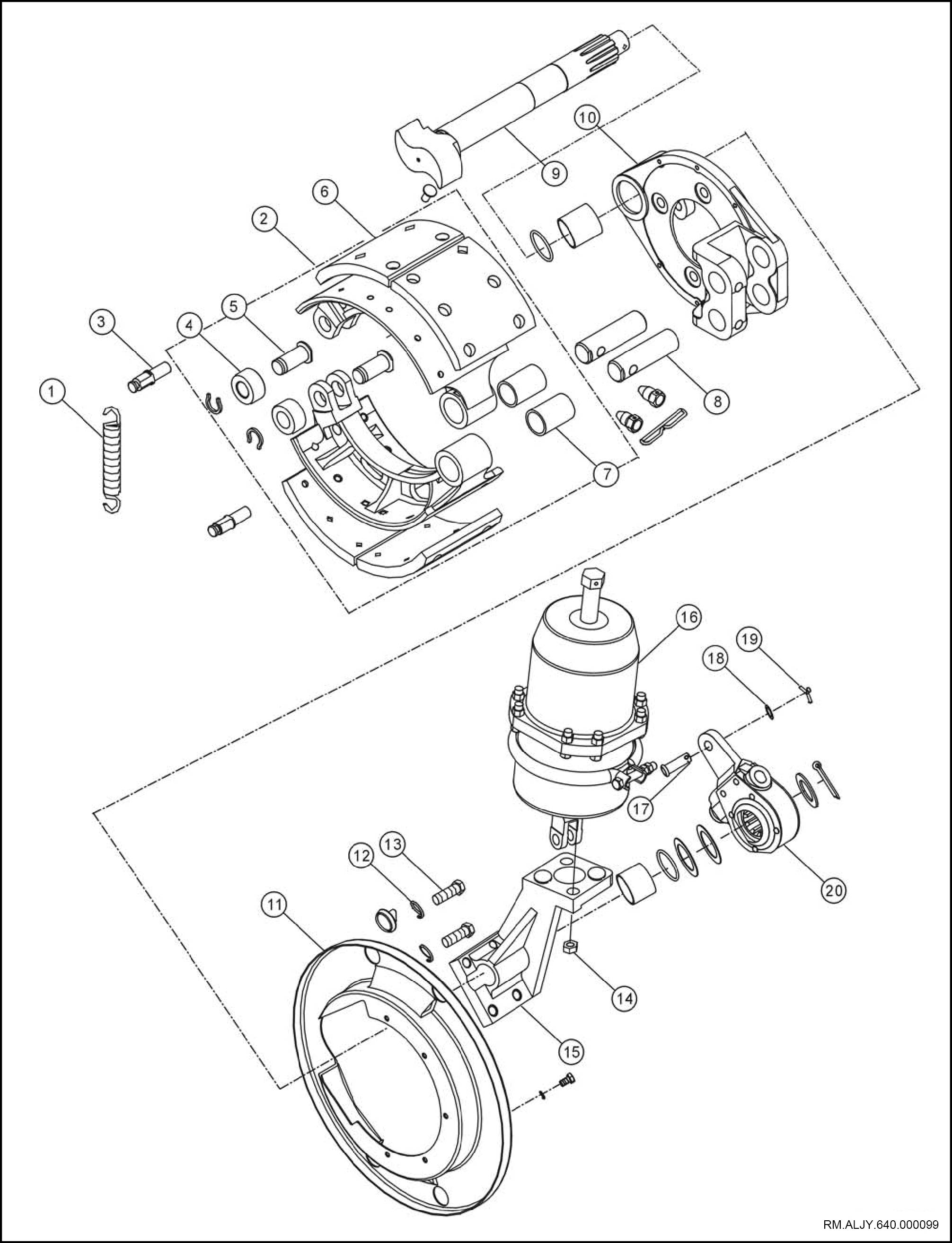

部件图

|

|

|

检修

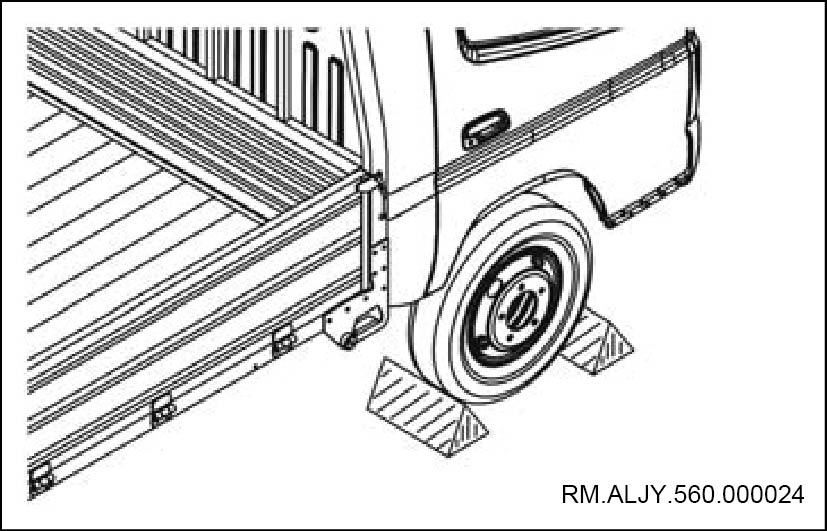

提示:

在进行检查与测量时,被检查与被测量的零件必须进行清洗。

| 1. | 后制动鼓的拆卸(见第AX章 车桥、传动轴 - 轮毂轮毂,检修) |

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

后制动蹄总成的检修

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

后凸轮轴的检查

|

|

||||||||||

|

|

||||||||||

|

|

驻车制动

驻车制动系统(中央鼓式制动)

准备事项

推荐工具

|

鲤鱼钳 | 拆装开口销 | |

|

快速扳手及长短接杆 | 紧固或拆卸螺栓 | |

|

卡簧钳 | 用于拆装卡簧 | |

|

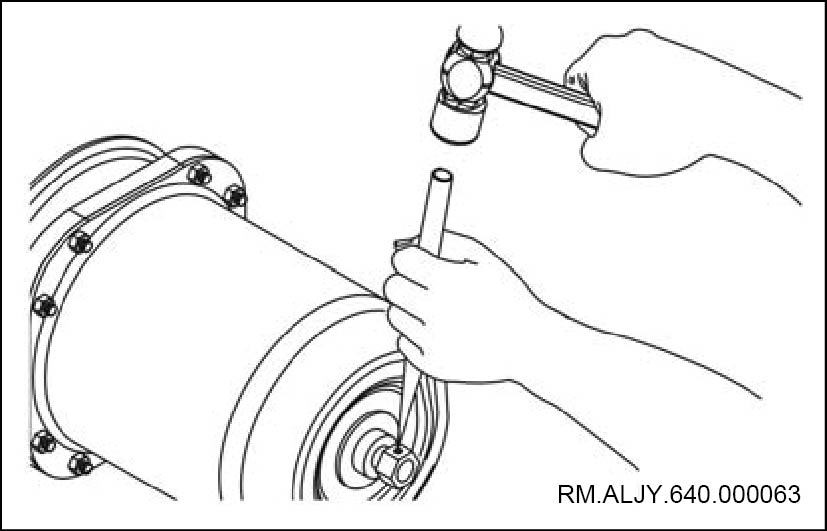

铜棒 | 组装制动气室 | |

|

铁锤 | 安装制动气室卡箍 |

设备

| 台钳 | 用于分解或组装驻车制动气室 |

辅料

| 润滑脂型号 | CH-4级以上 |

总述

驻车制动系统的功用:

| 1. | 汽车停驶后使汽车可靠停车,防止汽车滑溜。 |

| 2. | 汽车在坡道起步时,协同离合器、节气门踏板等使汽车顺利起步。 |

| 3. | 在行车制动失效后临时使用或配合行车制动器进行紧急制动。 |

| 4. | 驻车制动系统必须可靠地保证汽车原地停驻,并在任何情况下不致自行滑移。 |

| 5. | 驻车制动系统采用机械传能装置。 |

| 6. | 当行车制动发生故障时,应立即借助驻车制动系统使汽车驶入安全地带或维修站进行检查和维修。 |

注意事项

| 1. | 驻车制动系统操作注意事项

|

| 2. | 驻车制动系统维护注意事项

|

故障现象表

使用下表将有助于找到问题的起因。上下顺序表示故障的优先顺序。按顺序检查每个部件,必要时更换。

| 现象 | 可疑部位 | 措施参见 |

| 制动效能不良 | 1. 中央制动器间隙(过大) | 第BR章制动系统 - 驻车制动器,调整 |

| 2. 制动蹄或制动鼓(变形) | 第BR章制动系统 - 驻车制动器,检修 | |

| 3. 手制动拉线(过长) | 第BR章制动系统 - 驻车制动拉线,更换 | |

| 驻车制动手柄不能定 位 | 1. 驻车制动手柄拉杆弹簧(失效或折断) | 第BR章制动系统 - 驻车制动手柄,更换 |

| 2. 驻车制动手柄棘爪与棘齿(过度磨损) | 第BR章制动系统 - 驻车制动手柄,更换 | |

| 3. 驻车制动手柄操纵杆(变形) | 第BR章制动系统 - 驻车制动手柄,更换 | |

| 制动器异响 | 1. 中央制动鼓(翘曲) | 第BR章制动系统 - 驻车制动器,检修 |

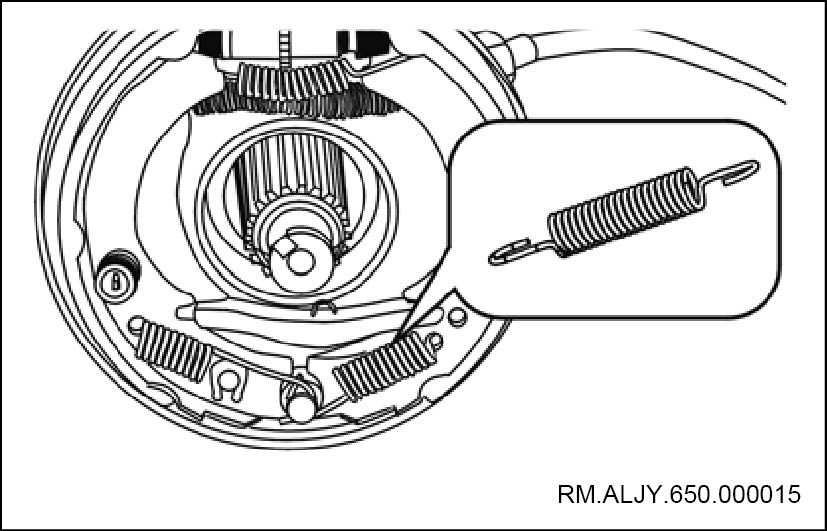

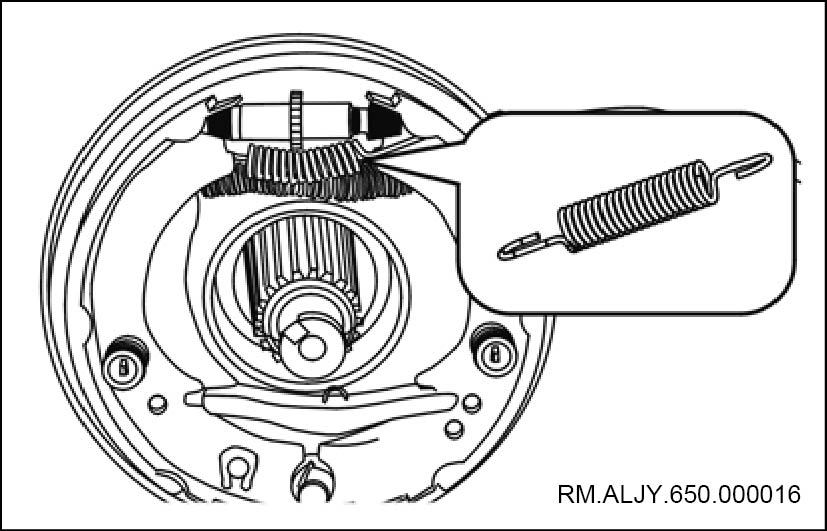

| 2. 制动蹄回位弹簧(失效) | 第BR章制动系统 - 驻车制动器,检修 |

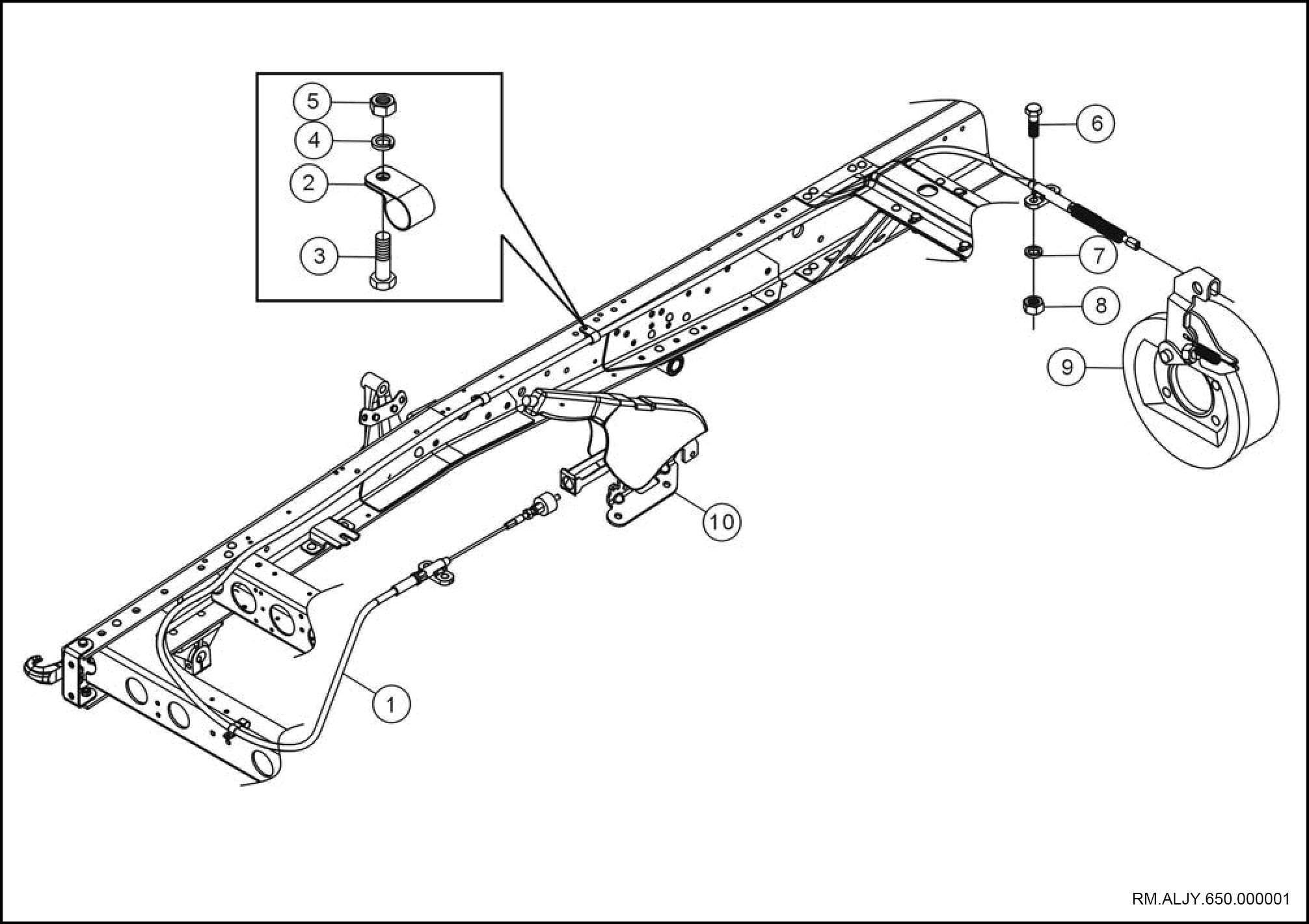

部件图

|

|

|

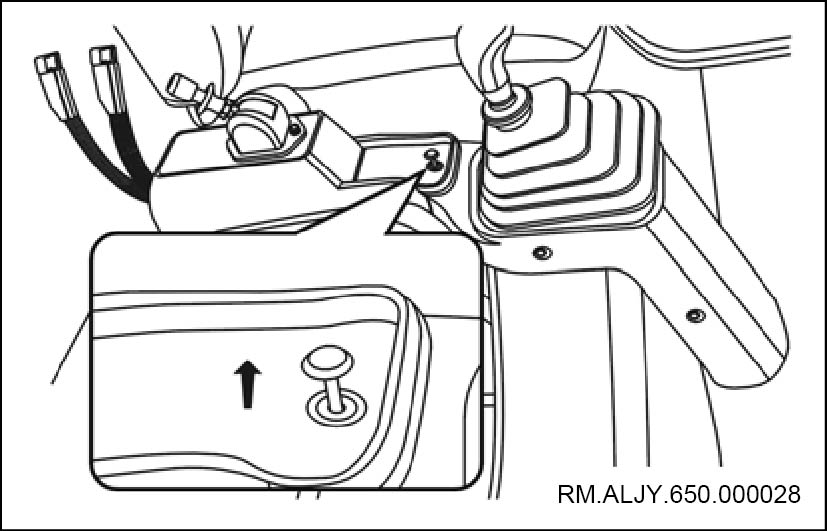

驻车制动手柄

调整

|

|

||||||||||||||||

|

|||||||||||||||||

更换

|

提示:

拆卸电池接线柱时必须先拆卸负极电缆,拆卸后应将负极电缆进行包扎绝缘,避免电缆接头碰触电池正、负极柱,造成危险。

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|

||||||||||

|

|||||||||||

|

|

||||||||||

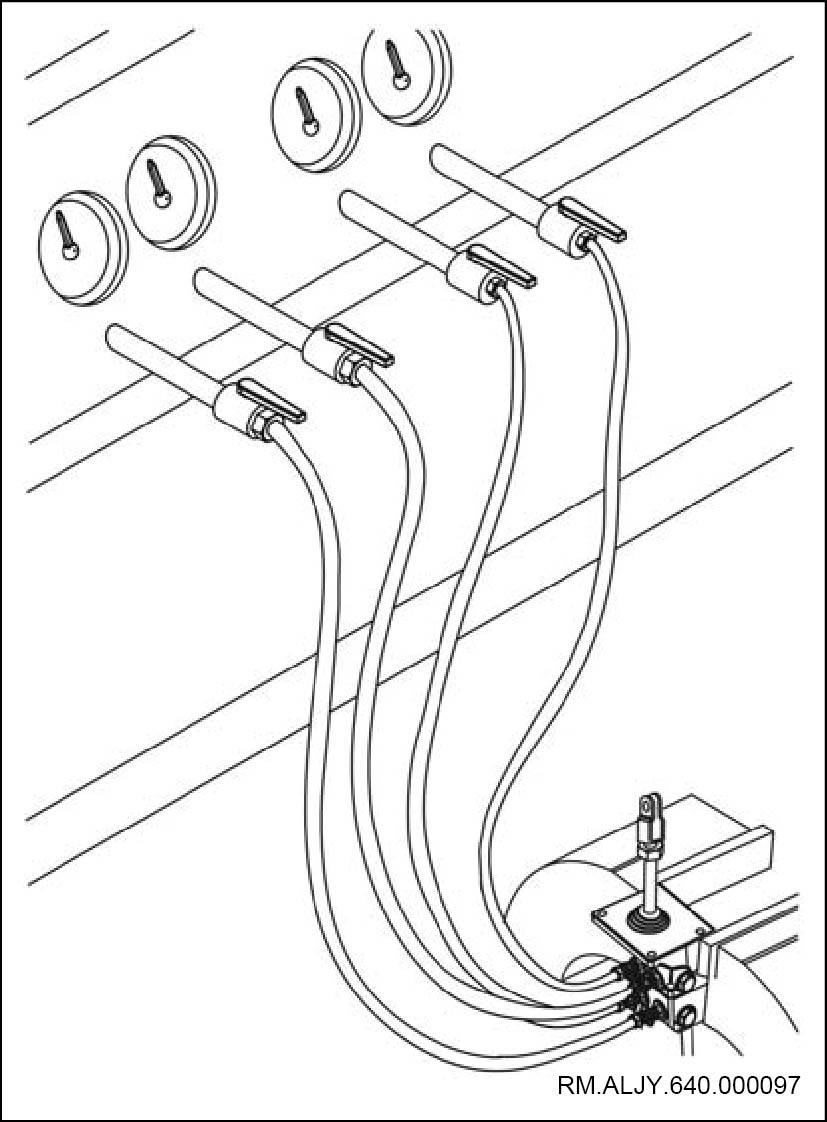

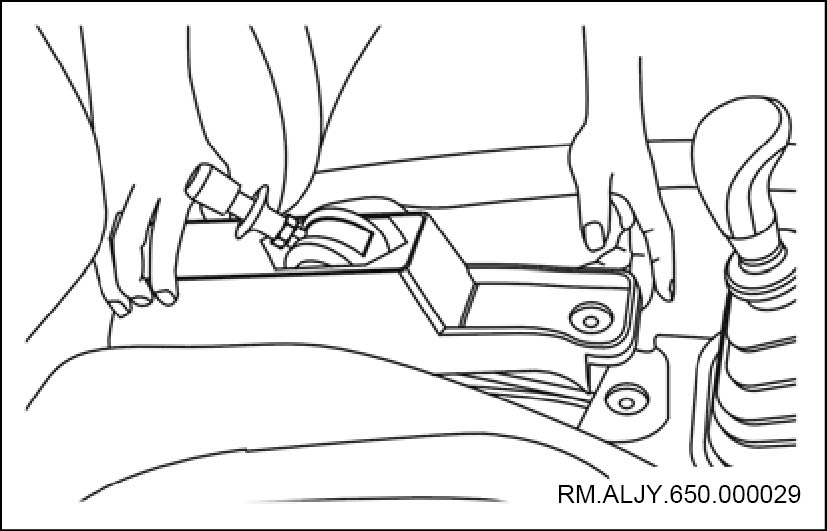

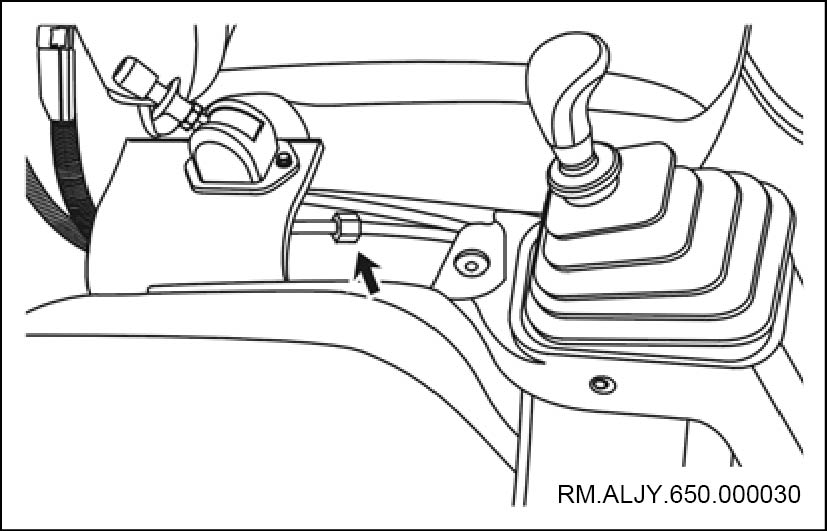

驻车制动拉线

更换

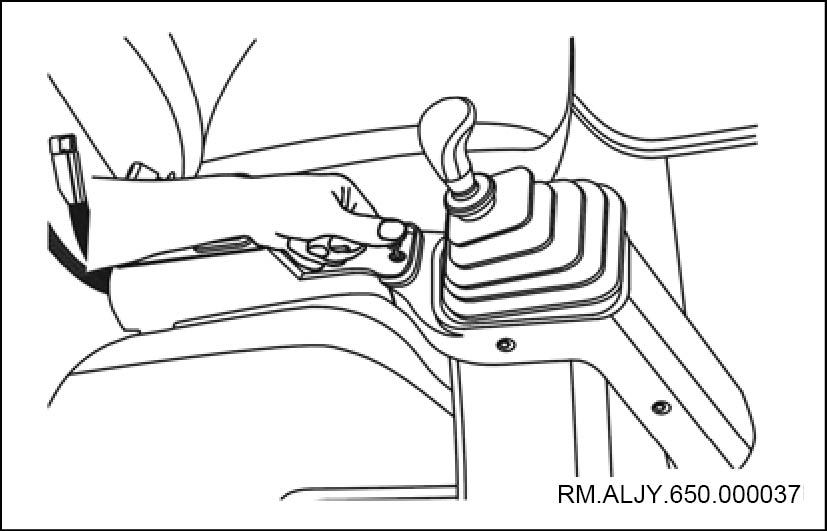

| 1. | 拆卸驻车制动手柄护罩(见第BR章制动系统-驻车制动手柄,更换) |

| 2. | 拆卸变速操纵护罩(见第TR章变速及操纵机构-变速器操纵机构,更换) |

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

||||||||||

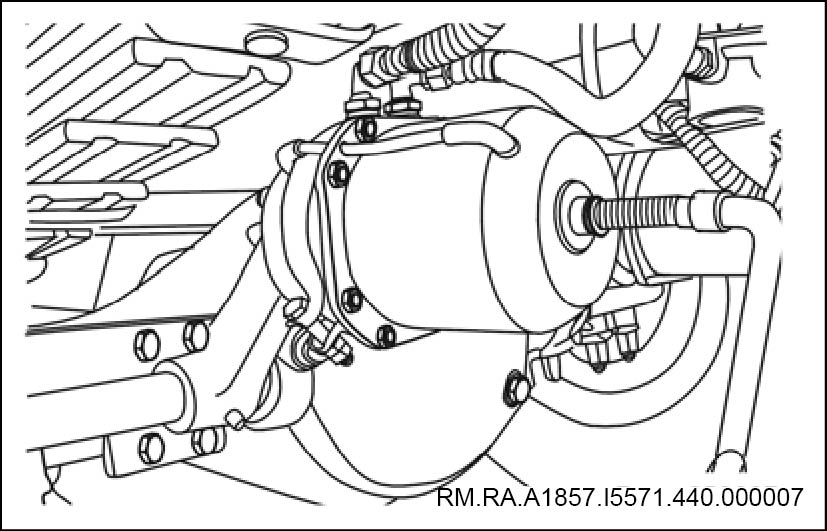

驻车制动器

检修

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||

驻车制动系统(断气制动)

注意事项

| 1. | 安全注意

|

| 2. | 重要提示

|

故障现象表

使用下表将有助于找到问题的起因。上下顺序表示故障的优先顺序。按顺序检查每个部件,必要时更换。

| 现象 | 可疑部位 | 措施参见 |

| 制动不灵 | 1. 驻车制动阀漏气 | 第BR章 制动系统-手控阀,更换 |

| 2. 驻车制动继动阀漏气 | 第BR章 制动系统-继动阀,更换 | |

| 制动发咬 | 1. 驻车制动阀漏气 | 第BR章 制动系统-手控阀,更换 |

| 2. 弹簧储能气室漏气 | 第BR章 制动系统-后制动气室,更换与分解 | |

| 3. 驻车制动继动阀漏气 | 第BR章 制动系统-继动阀,维修 | |

| 制动拖滞 | 1. 驻车制动阀损坏 | 第BR章 制动系统-手控阀,更换 |

| 2. 弹簧储能气室漏气 | 第BR章 制动系统-后制动气室,更换与分解 |

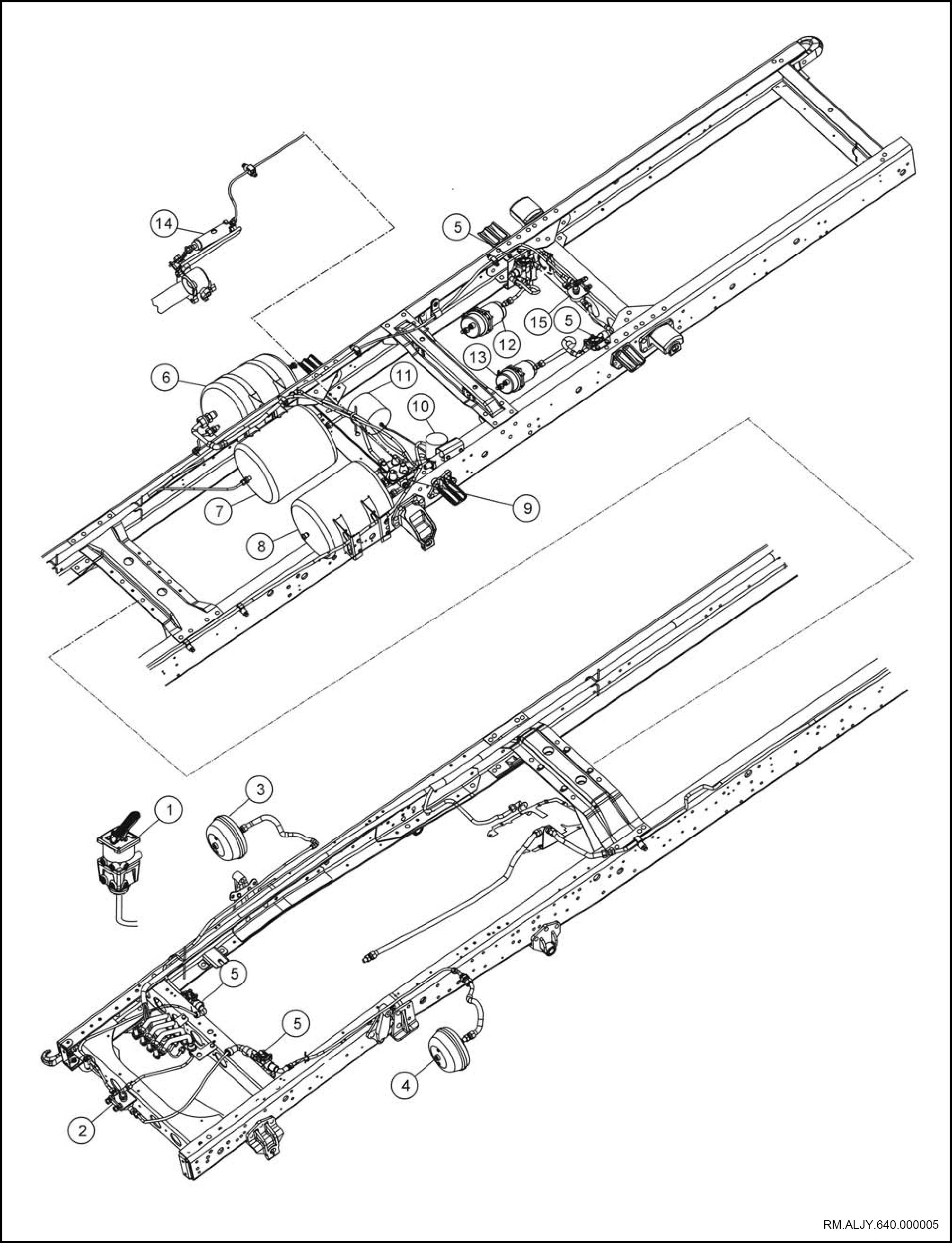

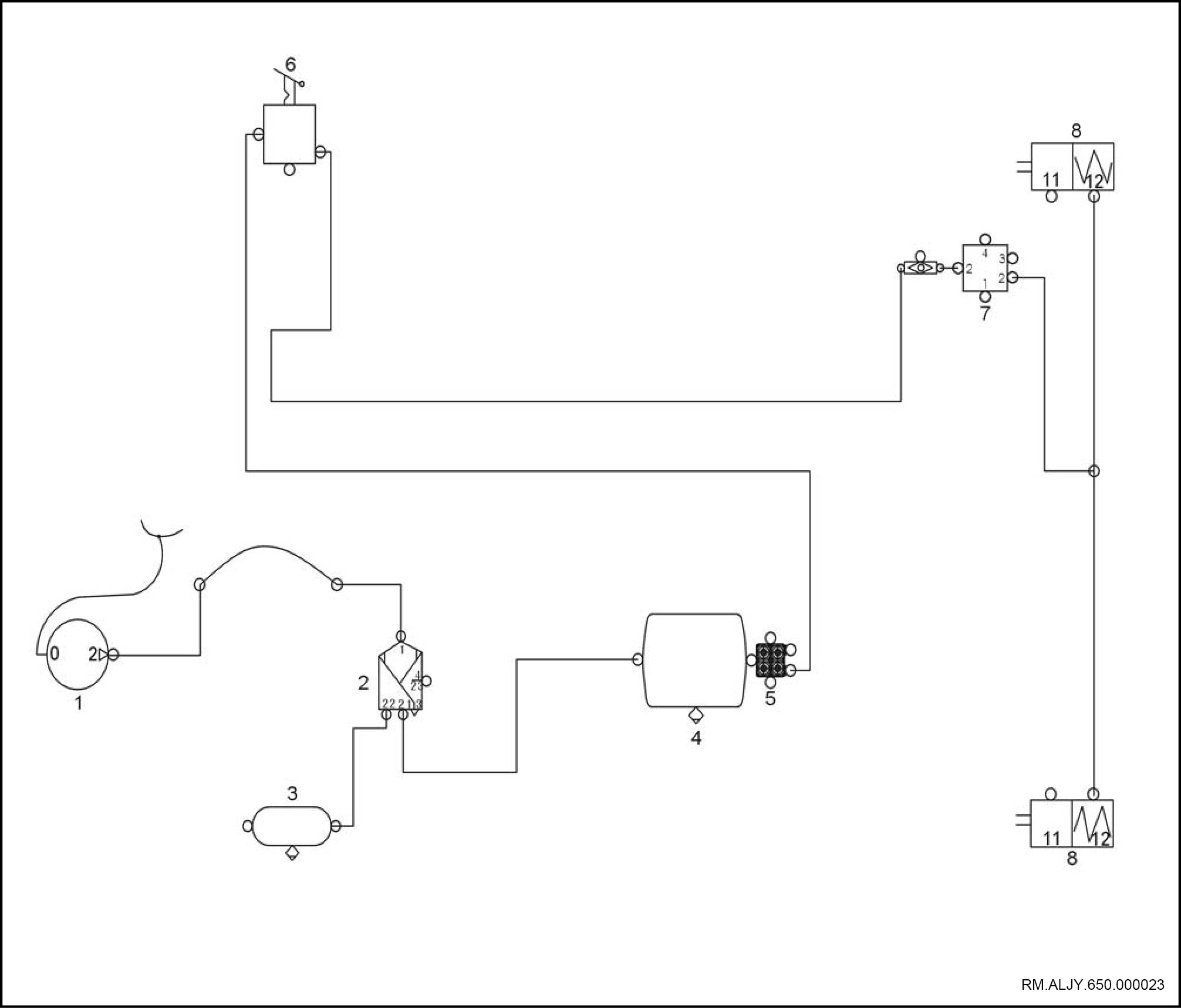

断气系统

原理

|

原理:

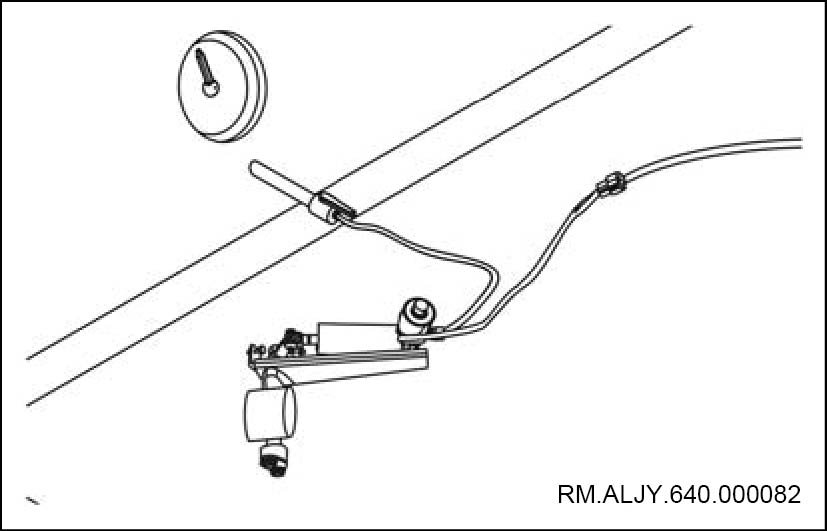

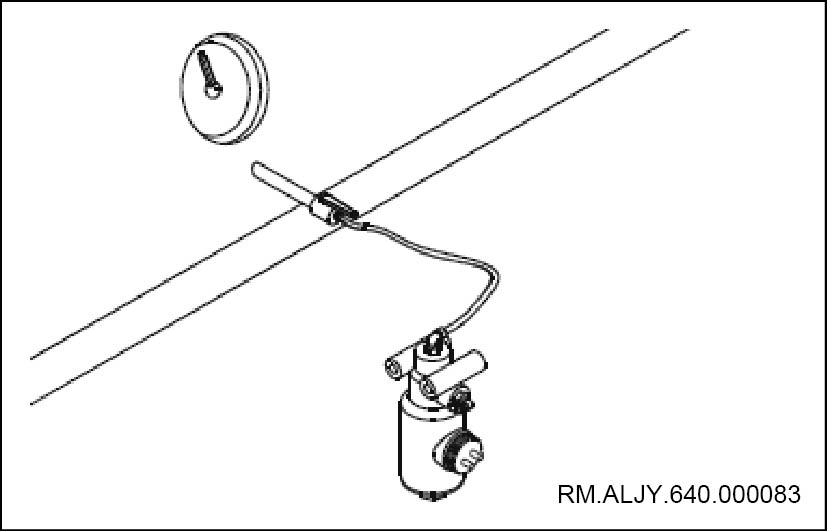

压缩气体由空气压缩机1进入空气干燥器2,对压缩空气进行干燥,干燥的压缩空气一路通向再生储气筒3、一路通向驻车制动储气筒4。流经驻车制动储气筒4的压缩气体进入四回路保护阀5,驻车制动阀6接在供压管路的四回路保护阀5和驻车气压控制管路之间,当驻车制动阀6位于解除制动位置时,压缩空气通过双向快放阀总成7进入后轮驻车制动气室8内,压缩空气即可克服弹簧力将活塞连同顶杆完全顶回,从而解除制动。当驻车制动阀6位于驻车制动位置时,切断供气进口,后桥驻车制动气室8的空气通过双管快放阀7排出,后轮驻车制动气室弹簧迫使活塞和顶杆伸出,从而实现驻车制动;在某些特殊情况下行车制动不起作用时,可用驻车制动阀6制动,此时将驻车制动阀置于制动位置或制动某一中间位置,均可使后轮逐渐制动,达到减速和停车的目的。

部件图

|

|

|

手控阀

工作原理

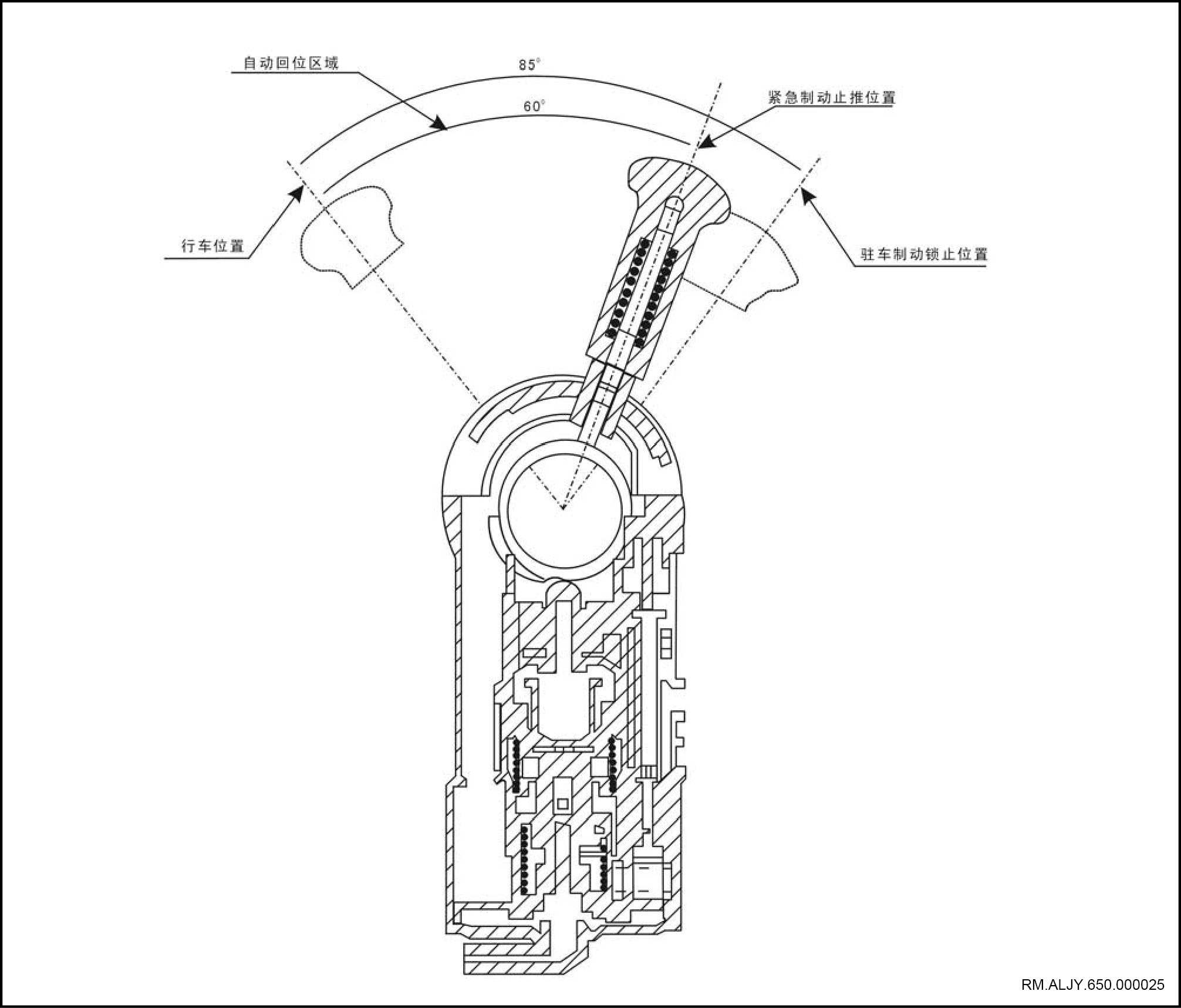

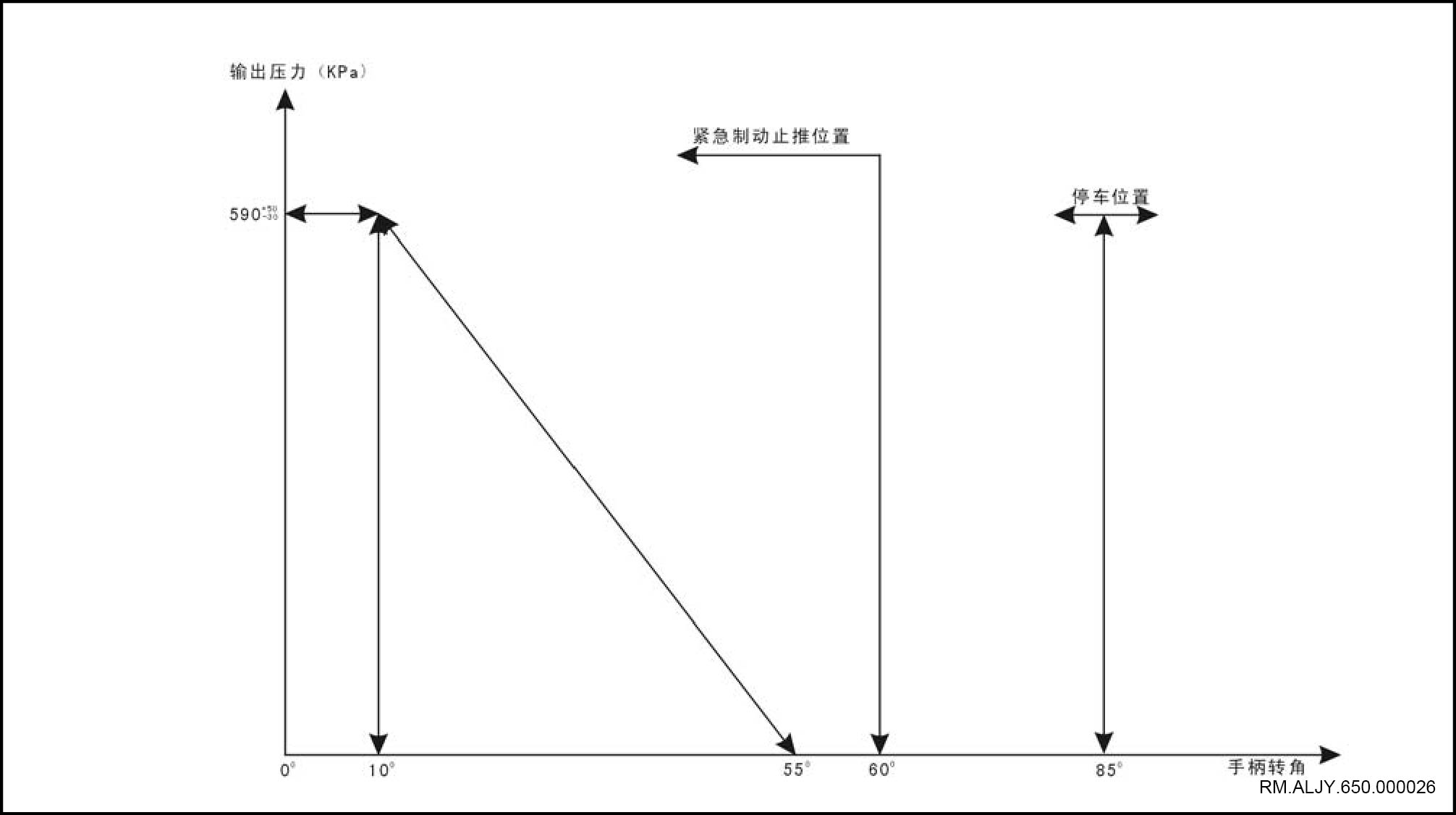

|

|

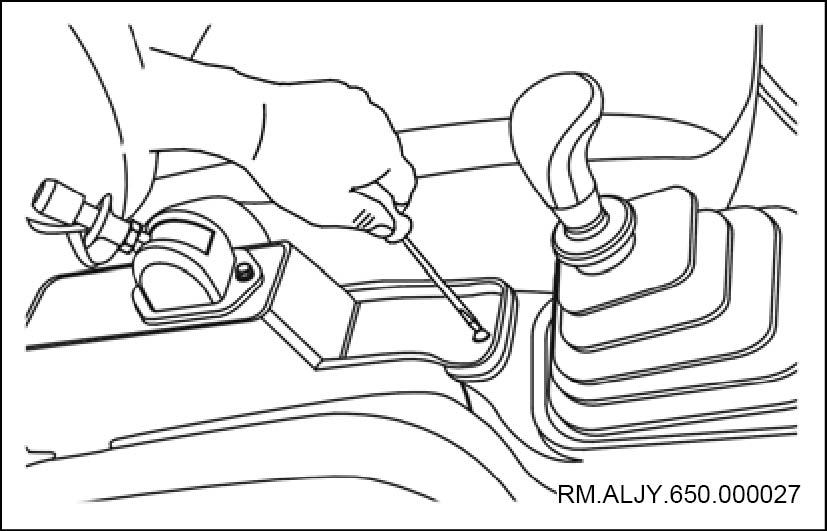

工作原理:

当手柄处于0°~10°时范围内时,汽车的驻车制动全部解除,处于行车状态;当手柄处于55°~60°范围内时,整个汽车处于全制动状态。当手柄处于85°时,手柄被锁死。

更换

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|||||||||||||