制动系统

行车制动(气压)

行车制动(气压)系统

注意事项

| 1. | 制动系统操作注意事项

|

| 2. | 制动系统维护注意事项

|

| 3. | 制动系统各部件安装注意事项

|

| 4. | 制动系统制动器使用注意事项

|

系统概述

福田戴姆勒重型汽车的制动系统采用国际先进水平的典型设计。采用了双回路气制动的主制动系统,弹簧储能式放气制动的驻车制动系统和发动机排气制动的辅助制动系统。制动从法规、安全、可靠性出发对制动系统的操纵、执行等机构有如下几个方面的要求:

| 1. | 重型汽车必须具有主制动(行车制动)、应急制动和驻车制动三种制动装置。还可以加装辅助制动装置。前两者必须是可以调节的,驻车制动可以是不可调节的。应急制动装置是指当主制动控制系统失效时,用于替代主制动、性能与主制动完全一致的备用制动装置。 |

| 2. | 福田戴姆勒重卡主制动采用双回路气制动系统,驻车制动与应急制动采用弹簧储能放气制动,辅助制动采用排气制动。排气制动与发动机熄火器共用一套装置。 |

| 3. | 主制动、应急制动与驻车制动可以共用一套制动执行机构。但主制动的操纵系统必须独立于驻车制动的操纵系统。本车的应急制动操纵系统与驻车制动操纵系统共用一套装置。 |

| 4. | 行车制动必须作用在所有车轮上,具有均匀的制动效果,主制动与应急制动的操纵系统全部失效时,驻车制动必须能保证有主制动50%的制动效果。 |

| 5. | 结构上必须具有声(或)光报警装置,在制动介质失效或压力达不到规定值时,必须发出警告信号。本车具有两个警告指示。当全车主制动气路气压达不到5bar时,低气压警告灯点亮,同时蜂鸣器响叫。当驻车制动气路气压低于5.5bar时,驻车制动指示灯点亮指示汽车不能起步。 |

| 6. | 驻车制动必须能在即使没有驾驶人员的情况下,完全通过机械装置把工作部件锁住实现制动,以确保坡道停车的可靠。 |

| 7. | 从制动总阀打开到最远的制动分室气压达到相应值的制动反应时间不得超过0.6秒。 |

| 8. | 除了上述几点要求,总的来讲汽车的制动装置必须在保证行驶稳定性与操纵性的前提下,要获得最短的制动距离。 |

成型气管路尼龙管颜色对照表

|

继动阀(手)

|

1口

|

红

|

|

2口向后

|

紫

|

|

|

2口

|

白

|

|

|

41口

|

蓝

|

|

|

后桥继动阀

|

1口

|

粉红

|

|

2口向后

|

蓝

|

|

|

4口

|

深绿

|

|

|

2口

|

红

|

|

|

前桥继动阀

|

1口

|

苹果绿

|

|

2口向后

|

浅黄

|

|

|

2口向前

|

浅黄

|

|

|

4口

|

浅黄

|

|

|

电磁阀

|

连接轴间差速

|

紫

|

|

连接中桥轮间差速

|

白

|

|

|

连接后桥轮间差速

|

白

|

|

|

轮间三通

|

白

|

|

|

电磁阀至排气

|

橙

|

|

|

电磁阀至取力

|

粉红

|

|

|

电磁阀至空挡取力

|

蓝

|

|

|

电磁阀至熄火

|

红

|

|

|

电磁阀至分动箱1口

|

深绿

|

|

|

电磁阀至分动箱2口

|

苹果绿

|

|

|

电磁阀至分动箱3口

|

浅黄

|

|

|

感载阀

|

1口

|

苹果绿

|

|

2口

|

钢管

|

|

|

3口

|

胶管

|

|

|

4口

|

深绿

|

|

|

制动总泵

|

12口

|

苹果绿

|

|

11口

|

粉红

|

|

|

21口

|

深绿

|

|

|

22口

|

浅黄

|

|

|

手制动总泵

|

11口

|

白

|

|

21口

|

蓝

|

|

|

22口

|

苹果绿

|

|

|

多通

|

1口进气

|

红

|

|

多通至离合

|

紫

|

|

|

多通至变速箱

|

苹果绿

|

|

|

多通至座椅

|

橙

|

|

|

多通至电磁阀

|

黄

|

|

|

多通至停油

|

红

|

|

|

多通至ASR

|

蓝

|

|

|

ASR至继动阀

|

白

|

|

|

多通至驾驶室高度阀

|

粉红

|

|

|

多通至尿素罐

|

浅黄

|

|

|

挂车阀

|

2口

|

黄

|

|

41口

|

深绿

|

|

|

43口

|

苹果绿

|

|

|

42口

|

浅黄

|

|

|

1口

|

白

|

|

|

中桥

|

中桥左气室12口

|

|

|

中桥左气室11口

|

||

|

中桥右气室12口

|

||

|

中桥右气室11口

|

||

|

后桥

|

后桥左气室12口

|

|

|

后桥左气室11口

|

||

|

后桥右气室12口

|

||

|

后桥右气室11口

|

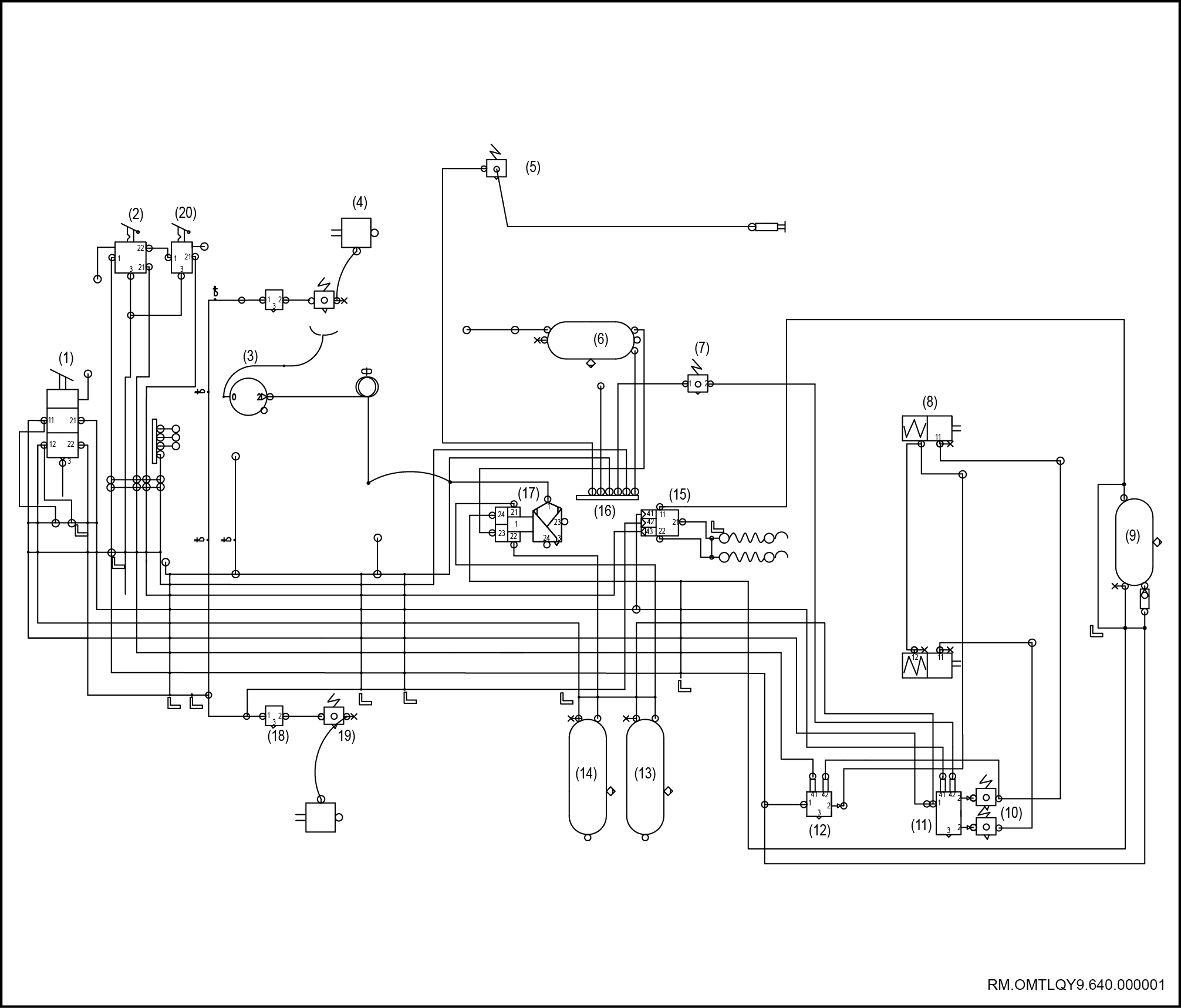

制动原理图(带ABS)

|

|

气源部分

气泵将压缩空气经过干燥器,再通过四回路保护阀,干燥器内置一个调压阀,调压阀将全车气路最高气压限定在7.5~8.4bar。干燥器装有干燥剂,当空压机的压缩空气经过干燥器时,空气中的水分被干燥剂吸收,比较纯净的空气经由干燥器输送至四回路保护阀。同时反冲储气筒充气。当全车气压达到额定值时,内置于干燥器的调压阀打开,一方面是空压机卸荷,使全车气压不再升高,与此同时打开反冲储气筒通向干燥器的反冲通道。反冲储气筒内的压缩空气经干燥器内节流孔反向经过干燥器,将干燥器所吸附的水分快速冲出干燥器,使干燥剂再生。当全车气压降至调压阀关闭气压时,调压阀关闭,空压机来的压缩空气又经干燥器干燥后,经四回路保护阀通向全车回路。在汽车行驶过程中,干燥器将反复上述的动作,为回路提供比较纯净的空气。

经过干燥器的空气通过四回路保护阀从而使全车气路分成即相关联有相独立的四个回路。四回路保护阀的作用就是,当其中任何一个回路发生故障(例如断、漏)时,立即将故障回路关闭,同时不影响其他回路的正常工作和充气。

前桥制动回路

通过四回路保护阀的“21”出口向前制动储气筒充气。再由储气筒通过主制动阀的下腔“12”接口。当踩下制动踏板时,主制动阀打开,空气将由“22”接口通向前桥制动分室。制动中,制动分室气压与主制动阀踏板行程呈正比。

(中)后桥制动回路

由四回路保护阀的“22”出口向(中)后制动储气筒充气。再由储气筒向主制动阀的上腔“11”接口供气。经主制动阀“21”出口通向主制动继动阀。继动阀再由储气筒直接供气,当主制动阀动作时,继动阀打开后分别向中桥主制动分室和后桥主制动分室提供制动气压。制动分室气压与主制动阀踏板行程呈正比。继动阀的作用是缩短制动反应时间,起“快充”和“快放”的作用。

驻车制动回路

由四回路保护阀“24”出口为驻车制动供气。驻车制动阀控制继动阀,在驻车制动时,继动阀的控制气压通过驻车制动阀排空、(中)后桥驻车制动气室的空气通过继动阀放空,气室弹簧迫使活塞和顶杆伸出,产生制动作用,制动强度大小取决于储能弹簧的预紧力。当驻车制动阀在“行驶”位置时,驻车制动阀给双腔继动阀一控制气压,从而打开双腔继动阀,由储气筒直接提供的压缩空气快速进入(中)后桥驻车制动气室,压缩空气压力大于550kPa即可克服弹簧力将活塞连同顶杆完全顶回,从而解除制动。所谓“双腔继动阀”即该阀可由驻车制动阀和主制动阀分别控制。就是说,如果车辆本身在驻车制动状态时,再踩下制动踏板,由于主制动阀再输出给主制动分室一个制动气压的同时,又输出给双腔簧储能分室一个气压,从而解除驻车制动,达到制动分室顶杆不至超负荷的目的。

辅助用气回路

凡是与制动无关的用气系统均接至辅助用气回路。

当踩离合器踏板时,离合器助力缸通气产生助力。

减压阀将气压降至4.5bar通向变速器的换挡阀,当阀处于高速档位时,低速档气缸回气、高速档气缸通气。当阀处于低速档位时,高速档气缸回气、低速档气缸通气。

同时轮间差速锁电磁阀、桥间差速锁电磁阀接通后,可以实现差速锁挂合。

制动间隙

制动摩擦片与制动鼓之间在自由状态时,必须保持一个标准间隙。间隙值过小时,会产生制动“扒紧”和制动鼓发热。间隙值过大时,会产生制动反应时间过长,产生制动迟缓。

随着车辆行驶,制动蹄摩擦片和磨损,间隙值会不断增大。因此在维修中,需要经常调整制动间隙。

ABS制动防抱死系统

ABS系统的优点:

1.在制动时保持车辆方向的可操纵性。

2.缩短和优化制动距离。减轻驾驶员精神负担。

3.减少轮胎磨损,节约维修费用。

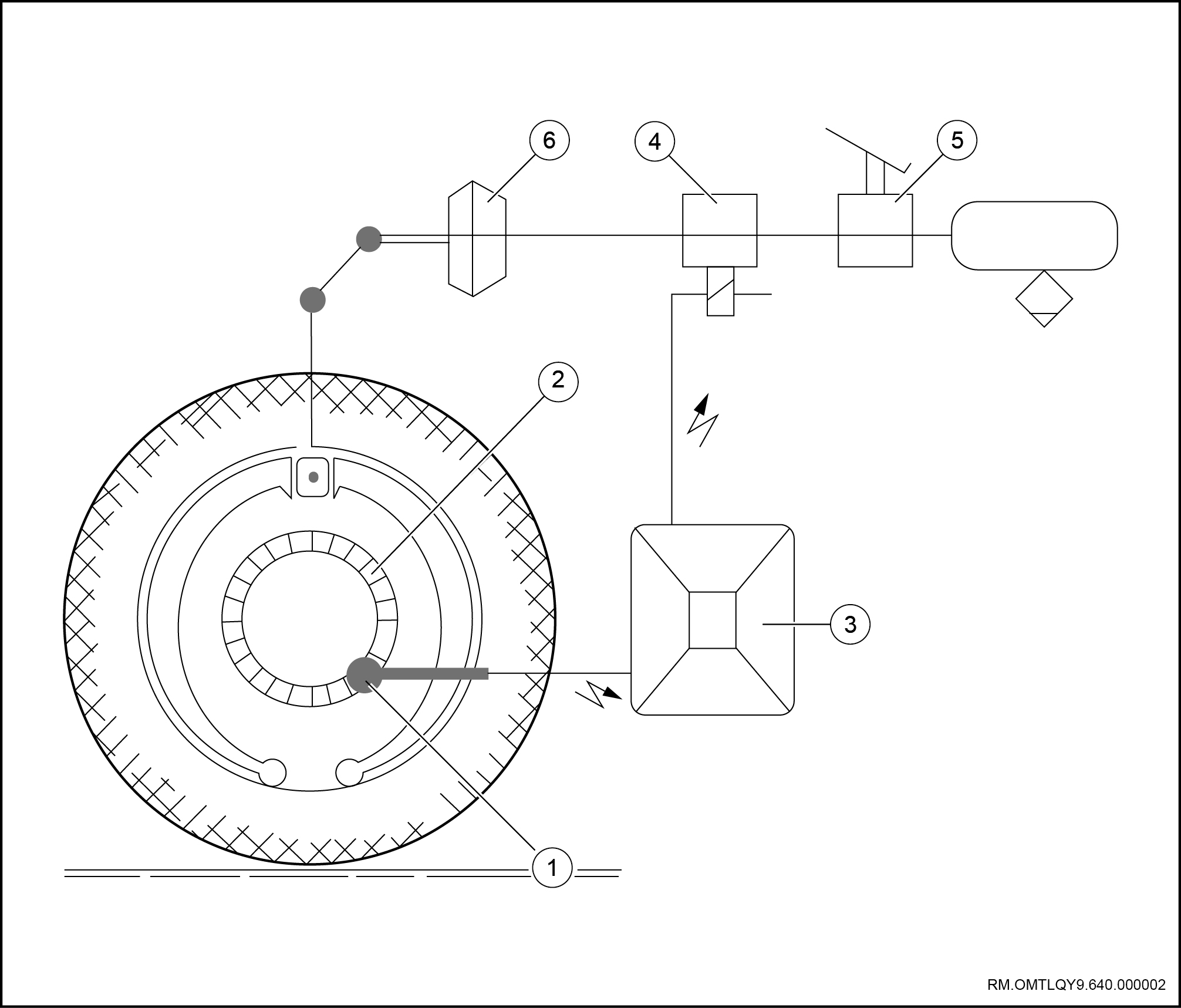

工作原理

|

|

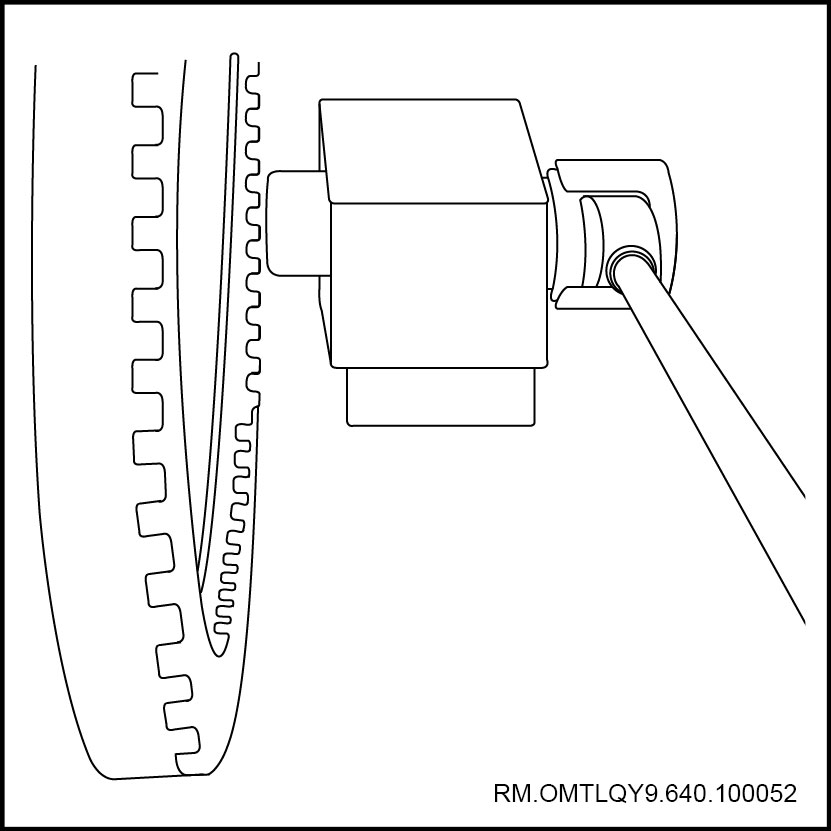

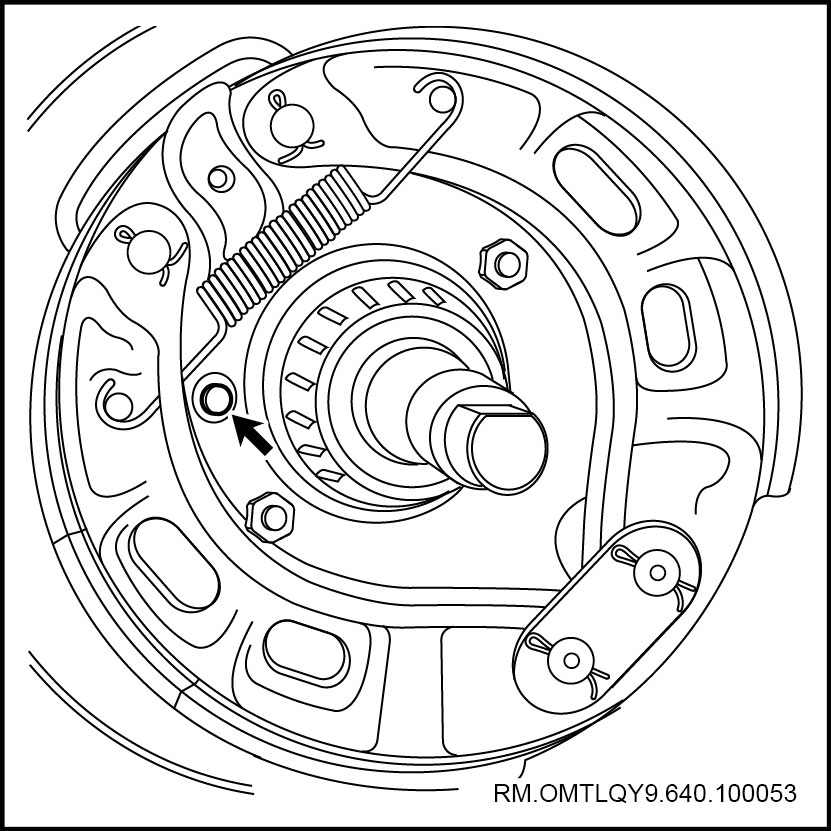

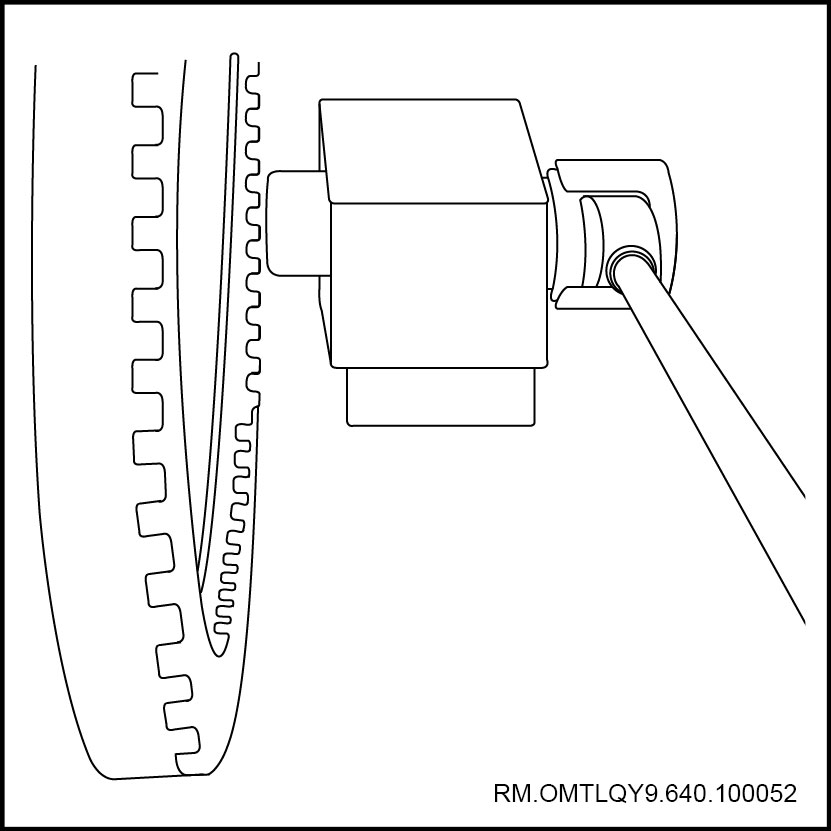

信号传感系统由固定在轮毂上的齿圈、传感器和导线组成。传感器固定在轮毂支架上,它与齿圈构成一组信号传输系统。当车轮旋转时,传感器时刻将与转速同步的脉冲信号输送给中央处理器。

中央处理器将输入的转速信号进行处理,当车辆制动时,它随时控制ABS电磁阀(执行机构),通过ABS电磁阀不断地调整制动分室的气压值。当制动气压较大,车轮开始趋于“抱死”时,中央处理器立即通过电磁阀放气,降低制动分室的气压,使车轮时刻保持在“滑滚边缘”的最佳制动状态。

警告指示系统是由中央处理器和ABS警告灯组成。它不仅可以指示ABS系统工作是否正常,而且可根据指示灯不同的闪亮方式来指示ABS的故障部位。

发动机制动

发动机制动器是一种柴油发动机的缓速器,它有助于车辆的减速和控制。当起动后,它会改变发动机排气阀的运作,以至使发动机变成吸收动力的空气压缩机,向车辆的驱动轮提供了一种减速或反拖的作用,从而可以在不使用车辆的行车制动系统而改善对车辆的控制,其结果是减少了车辆行车制动系统的保养维护、缩短了运行时间、降低了整车运行成本。

其工作原理是改变发动机排气门的配气相位,使车辆减速。在压缩冲程即将结束时,开启排气门,这样发动机在缸内压缩空气时所做的功便被释放到排气系统,能量不会返回到活塞上,车辆的冲量通过车轮和传动系统传到发动机并成为反拖发动机运转的唯一动力。从本质上讲,发动机制动就是将产生能量的柴油发动机变成了吸收能量的空气压缩机。

发动机制动器是一种汽车缓速装置,但不是汽车停车装置,它不能替代汽车的行车制动系统,要使汽车完全停下来仍必须使用行车制动系统,即刹车。为了减速需要,适当使用发动机制动器,可使行车制动器保持冷却,从而能迅速提供最大的刹车能力。

发动机制动适合于重载坡路运输。特点为需要频繁的使用行车制动(加装淋水装置)来控制车速,达到安全行使的目的,此工况容易造成行车制动器过热或者失效,导致事故发生,并经常更换制动蹄片、刹车毂、轮胎。

采用发动机制动,能减少行车制动使用频率,使行车制动器保持冷却,从而能迅速提供最大的刹车能力,确保车辆、人员安全(车辆频繁使用行车制动将导致刹车毂和蹄片过热,刹车性能下降或失效)。

采用发动机制动,避免或减少山区车辆加装水箱的现象。一般在高温的刹车毂和蹄片上喷水降温,目的是提高刹车性能,从会导致刹车毂龟裂、减小刹车毂和蹄片的使用寿命,减少用户使用成本。

发动机制动器的操作:

必须全部满足下面操作条件,发动机制动才能正常工作

| • |

组合开关右手柄处发动机制动处于打开位置。

|

| • |

脚完全脱开离合器踏板和加速踏板。

|

| • |

发动机转速大于1000r/min。

|

满足下面操作之一时,发动机制动会自动解除

| • |

组合开关右手柄处发动机制动处于关闭位置。

|

| • |

踩加速踏板。

|

| • |

踩离合器踏板。

|

| • |

防抱死系统ABS起作用。

|

| • |

发动机转速小于1000r/min。

|

故障现象表

使用下表将帮助您找到故障;序号表示故障可能性的先后顺序;按此顺序检查每一部分,视需要进行更换。

|

故障现象

|

可疑原因

|

措施

|

|---|---|---|

|

制动拖滞

|

1.制动踏板自由行程(过小)

|

行车制动-行车制动系统,检测调整

|

|

1.制动踏板自由行程(过小)

|

行车制动-行车制动系统,检测调整

|

|

|

3.主制动阀(失效)

|

行车制动-行车制动系统,就车检测

|

|

|

4.制动踏板(变形)

|

行车制动-制动踏板,更换

|

|

|

5.制动气室推杆(损坏)

|

行车制动-前制动气室,检修

行车制动-后制动气室,检修

|

|

|

6.轮毂轴承(松旷)

|

调整轮毂轴承

后桥-轮毂轴承、油封,检修

|

|

|

7.制动蹄片回位弹簧(过软或折断)

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

|

|

8.制动气室膜片(老化)

|

行车制动-前制动气室,检修

行车制动-后制动气室,检修

|

|

|

制动异响

|

1.制动蹄摩擦片(铆钉外露)

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

|

2.制动蹄摩擦片(硬化)

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

|

|

3.制动鼓(异常磨损)

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

|

|

4.制动鼓(变形)第26

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

|

|

5.轮毂轴承(过度磨损)

|

调整轮毂轴承

后桥-轮毂轴承、油封,检修

|

|

|

制动失灵

|

1.空气压缩机(损坏)

|

更换空气压缩机

|

|

2.制动踏板(松动)

|

行车制动-制动踏板,更换

|

|

|

3.制动气室(失灵)

|

行车制动-前制动气室,检修

行车制动-后制动气室,检修

|

|

|

制动不稳定

|

1.轮胎气压(不均匀)

|

调整轮胎气压

|

|

2.左右制动器(调整不当)

|

行车制动-行车制动系统,检测调整

|

|

|

3.回位弹簧(损伤)

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

|

|

4.制动摩擦片(硬化)

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

|

|

5.制动底板(损伤)

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

|

|

6.钢板弹簧骑马螺栓(松动)

|

前悬架-前钢板弹簧,检修

|

|

|

制动跑偏

|

1.摩擦片(一侧磨光)

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

|

2.摩擦片(使用错误)

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

|

|

3.制动间隙(不正常)

|

行车制动-行车制动系统,检测调整

|

|

|

4.制动气室(气压不一致)

|

行车制动-前制动气室,检修

行车制动-后制动气室,检修

|

|

|

制动力不足

|

1.空气压缩机(不工作)

|

更换空气压缩机

|

|

2.继动阀(损坏)

|

行车制动-行车制动系统,就车检测

|

|

|

3.制动摩擦片(硬化)

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

|

|

4.制动鼓或制动摩擦片(油污)

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

|

|

5.制动气室推杆(变形)

|

行车制动-前制动气室,检修

行车制动-后制动气室,检修

|

|

|

制动冒烟

|

1.半轴油封(损坏)

|

更换半轴油封

|

|

2.制动间隙(过小)

|

行车制动-行车制动系统,检测调整

|

|

|

3.桥壳内机油(过多)

|

放掉过多机油

|

|

|

4.制动摩擦片(使用错误)

|

行车制动-前制动蹄片,检修

行车制动-后制动蹄片,检修

|

就车检查

| 1. | 制动系统气阀就车检测器目的 |

检测制动系统气路阀件故障,确切判断故障部位及故障阀件的好坏。

汽车制动系统每一个阀件都有其特性,当制动气路系统产生故障时,说明该气路系统某一个(或多个)阀件丧失了它应有的特性。因此,检测故障嫌疑阀的特性,就可以准确地判断该阀件是否存有故障。制动气阀是一个可以控制和操作的随动气路开关,因此,测量各阀件的输出气压特性,就可以判断该阀件的好坏。

|

||||

|

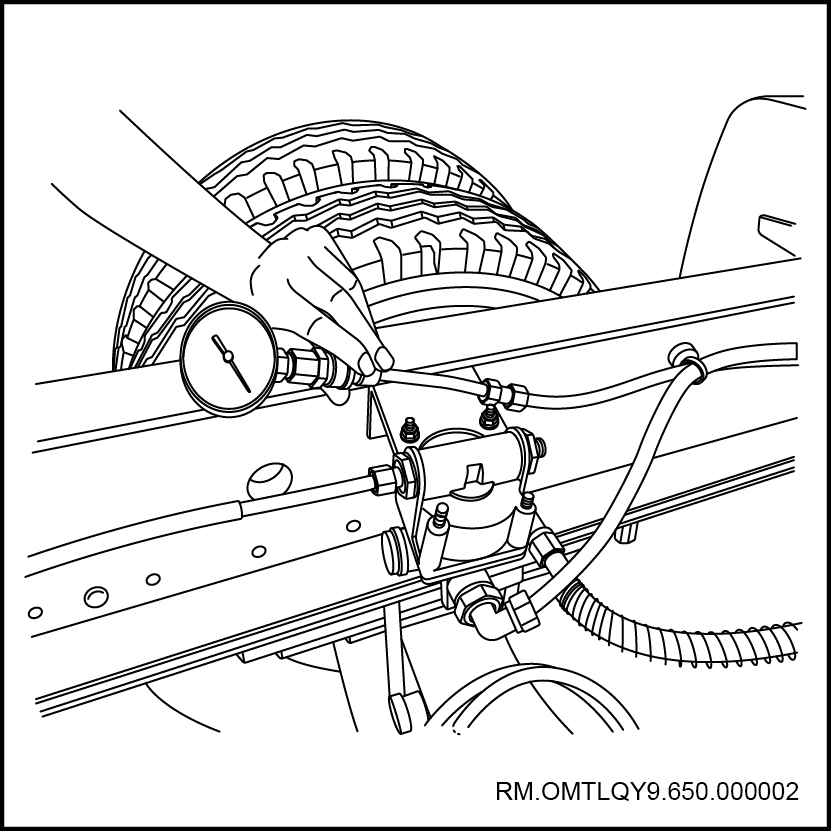

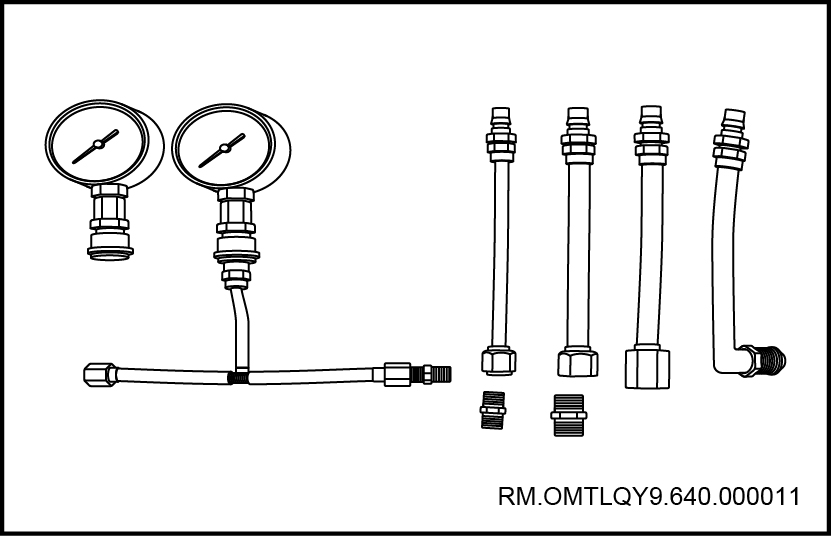

检测器气压表:2块量程:1.0MP

检测管线:5根

对丝(双头螺栓)两只

|

|||

一块气压表连接一个8mm管线三通接头,检测时将三通接头串接在干燥器的再生?气筒进气管路中,用于测量气源气压。

另一块气压表用于测量故障阀的输出特性气压值。由于气路各阀件接头种类不同,因此必须配备不同规格接头的检测管线。目前福田戴姆勒汽车所配置的阀件管线接头有“卡套螺母”和“VOSS快插”两种,因此分别配套了:12mm卡套螺母接头管线1根,用于连接各阀件出气口,检测各阀件输出特性;8mm卡套螺母接头管线1根,用于连接制动总阀后制动输出“21”接口,检测制动总阀后制动输出特性;用8mm管线卡套螺母-对丝连接手制动阀输出控制管线接头,检测手制动阀输出特性;用12mm卡套螺母-对丝连接差动继动阀的手制动控制管线接头,检测手制动阀输出特性;用12mmVOSS管线接头1根,用于连接具有VOSS接头的各阀件出气口,检测各阀件输出特性;用装有M20x1.5mm母接头的管线连接部分四回路保护阀的出气接头,检测四回路保护阀装有该规格接头回路的输出特性。

在检测气压表上接有快插母接头,每根测试管线上装有快插公接头,以便用一块气压表可分别与不同规格的管线连接进行检测。

|

|||||||

|

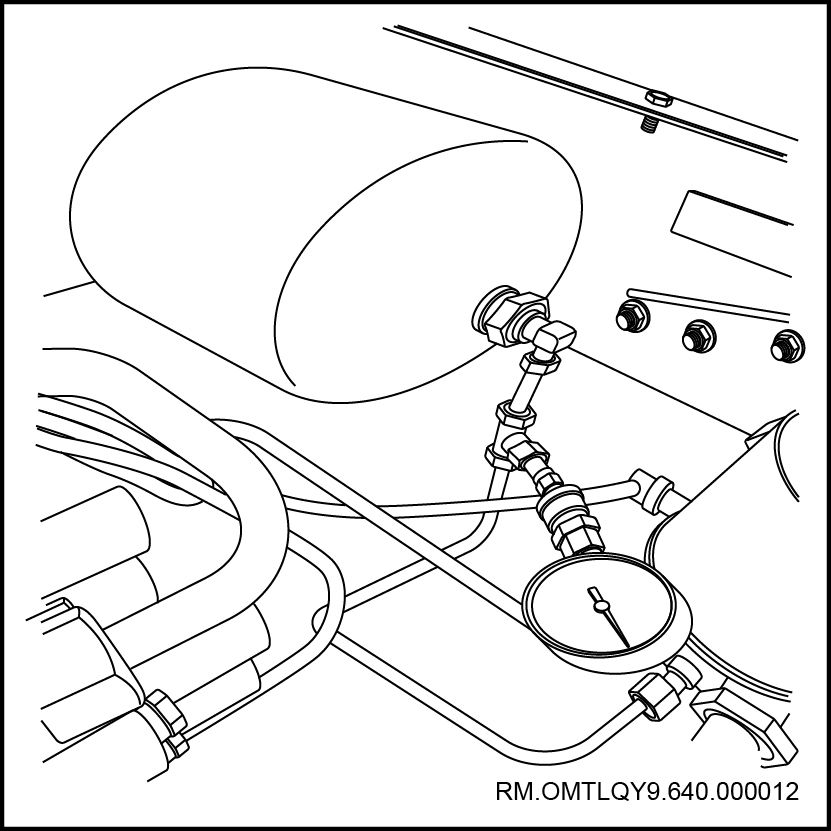

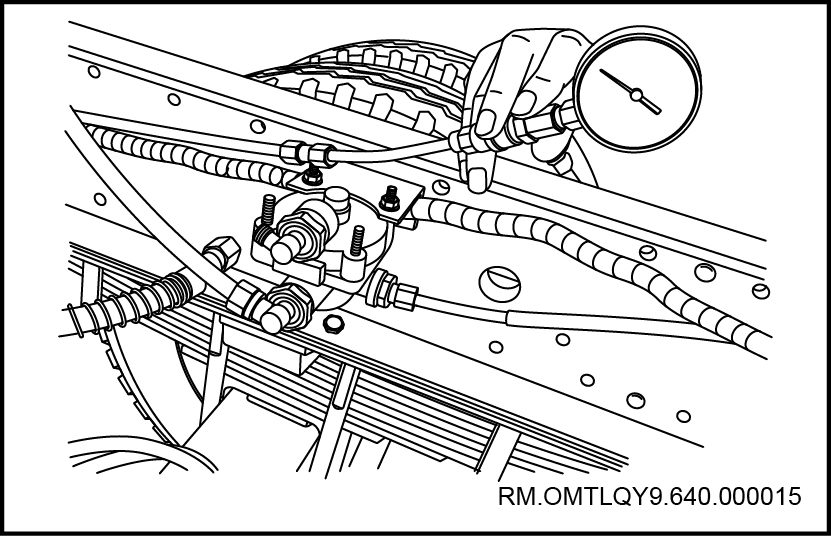

将连接干燥器再生储气筒管线接头螺母拆卸,把气源气压表三通检测管线串接在再生储气筒进气接头上,以便检测气源气压。

起动发动机,加速发动机的转速,待调压阀开启后,观察气压表读数是否达到0.75-0.84Mpa,如气压与标准相差较大,则需要对调压阀进行检查和调节。

发动机熄灭停止运转3-5分钟,观察气压表读数是否有所下降,如有明显下降,说明气路系统接头或阀件有漏气现象,需在后面的检查中加以注意。

|

||||||

|

||||

|

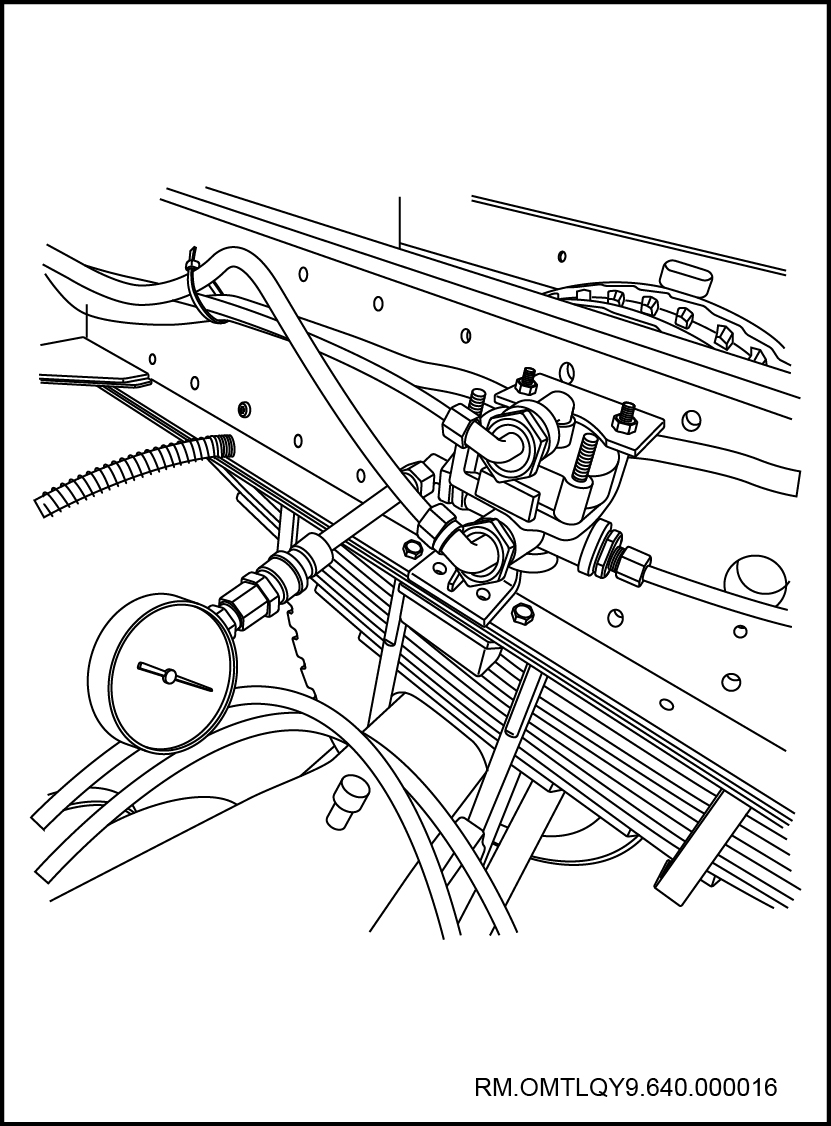

将四回路保护阀“21”出口接头拆卸,将12mm(或与四回路保护阀接头对应规格的)检测管线及气压表与该回路管线接头连接。

|

|||

|

保持气源气压值在0.75-0.84Mpa范围,拆开四回路保护阀其它任何一个回路接头,观察连接“21”接口的检测气压表读数是否下降至0.60-0.65Mpa就不在下降。

重新起动发动机使空压机继续为回路充气,观察检测气压表读数是否开始上升,直至达到0.67-0.70Mpa就不再升高。

|

||||

为确切测定四回路保护阀的全部功能,还需分别对其它各个接口进行测定,其方法与上述相同。

按照上述方法检测,其结果满足上述全面要求的阀是合格的。检测中,只要有一项结果不符合上述要求的均为故障阀。

目前部分汽车开始装用带有后制动低气压自动保护功能的四回路保护阀。汽车在行进间,后制动系统由于漏气而产生气压降低时,手制动(驻车制动)回路气压会同步下降,手制动(驻车制动)系统将自动产生制动,且制动强度越来越大,直至最终使汽车停驶。在检测带有后制动低气压保护功能的四回路保护阀时,其检测方法与上述介绍的略头不同。这就是在测试手(驻车)制动回路时(检测管线和检测气压表安装在四回路保护阀的“24”接口上),拆开“22”、“23”接口时,检测气压表均应下降至0.60-0.65Mpa并不再下降,然而拆开后制动回路“21”接口排放空气时,手制动回路“24”接口的检测气压表读数在几秒钟内均应下降为零,否则该四回路保护阀的低气压自动保护功能存有故障。

主制动阀是控制主制动系统制动强度的主要阀件。在检测主制动阀时,可将(重型车)驾驶室前脸打开或将(轻型车)驾驶室直接翻起。

|

||||

|

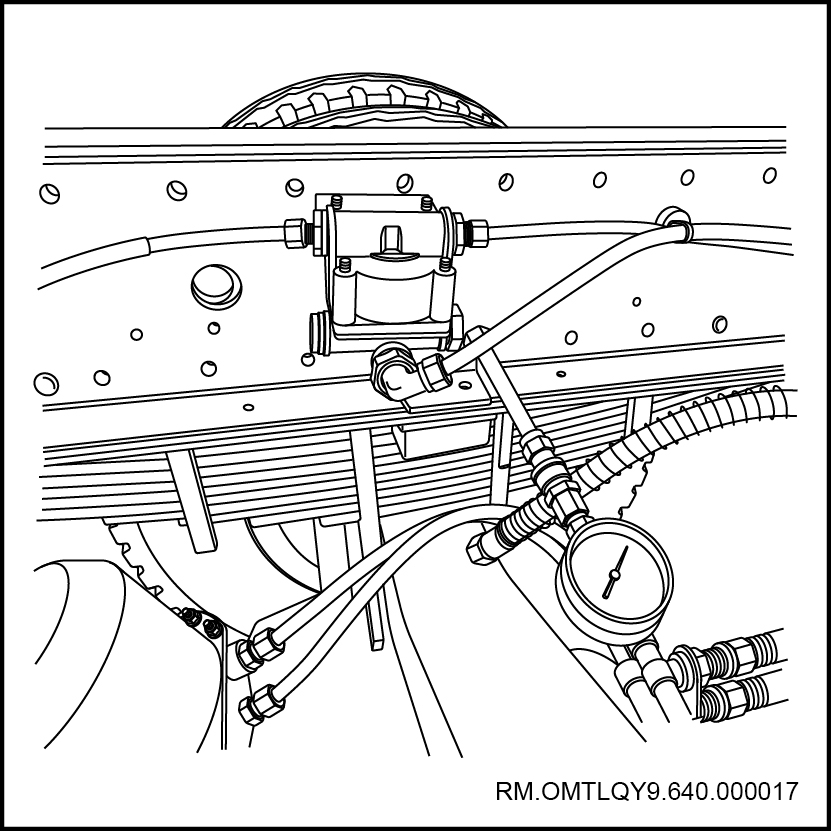

检测主制动阀前制动回路:将主制动阀前制动回路“22”出气口接头拆卸,把12mm检测管线一端卡套螺母或VOSS快速接头与制动总阀“22”出气口连接,另一端用快插接头与气压表连接。起动发动机,向回路充气至0.75-0.84Mpa,踩下制动踏板,观察检测气压表读数,如果气压指示随踏板行程的增加而同步增大,且踏板踩到底时,检测气压表最终指示与气源气压表一致;当完全放松制动踏板时,检测气压表指示迅速归零,说明主制动阀前制动回路是合格的。

|

|||

|

检测主制动阀后制动回路:保持气源气压在0.75-0.84Mpa。把主制动阀后制动回路“21”接头拆开,将8mm检测管线的卡套螺母与主制动阀“21”接口连接,安装检测气压表。踩下制动踏板,观察检测气压表读数随踏板行程的增加而增大,直至踏板踩到底时,气压表读数与气源气压一致。当完全放松制动踏板时,检测气压表迅速下降为零,说明主制动阀后制动回路是合格的。

|

|||

以上两项测试完全满足上述要求,证明该主制动阀100%是合格的。只要有一项测试不符合上述要求,该阀就是故障阀。

为了便于操作,在做后制动回路检测时,可以不用翻起驾驶室,把主制动继动阀的控制管线接头“4”拆开,将8mm检测管线和对丝与控制管线连接,安装检测气压表。

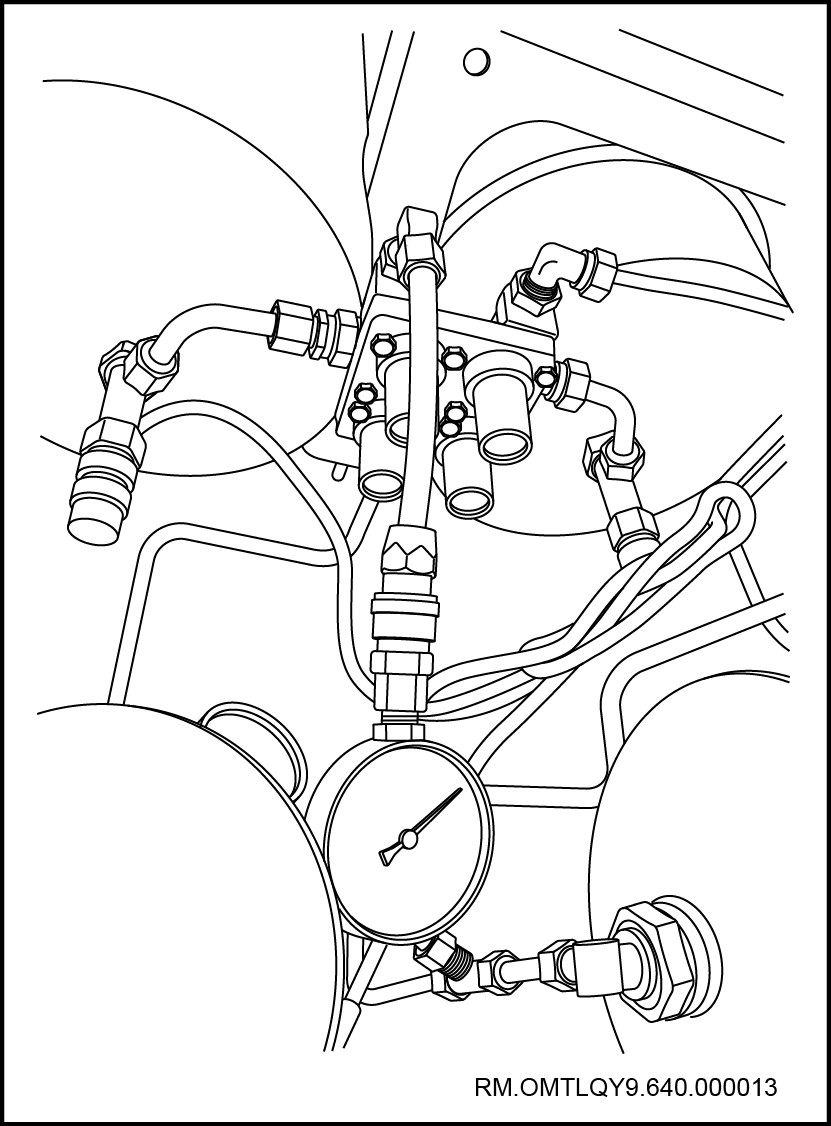

由于重型汽车车身较长且制动器的用气量也较大,因此一般在重型汽车的主制动回路上设置有继动阀。主制动继动阀在主制动回路中起到“快充”和“快放”的作用,达到缩短制动反映时间的目的。

|

||||

|

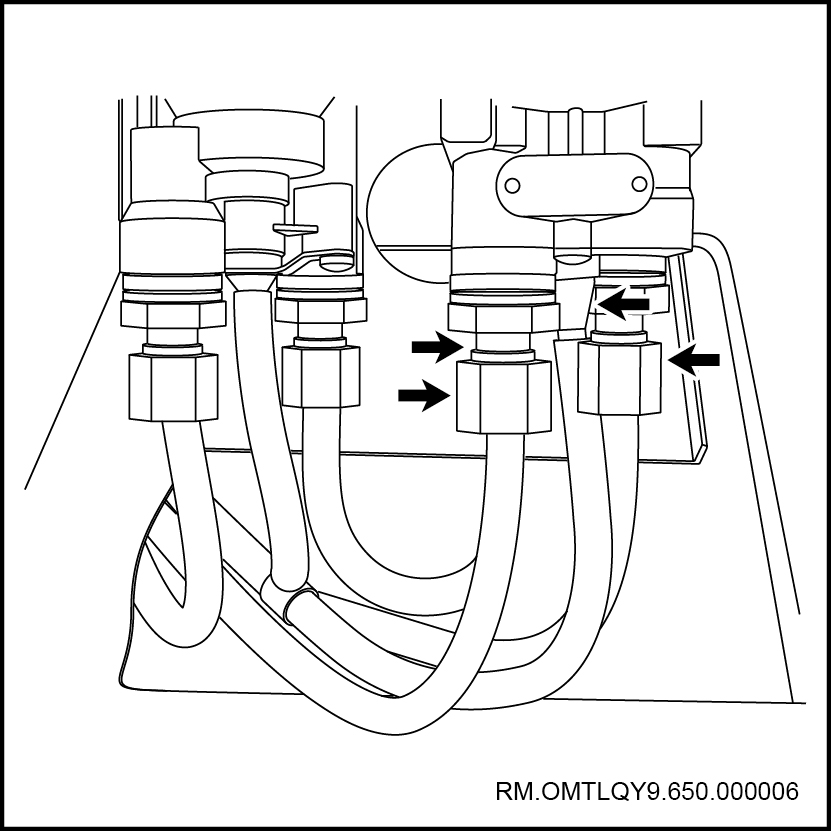

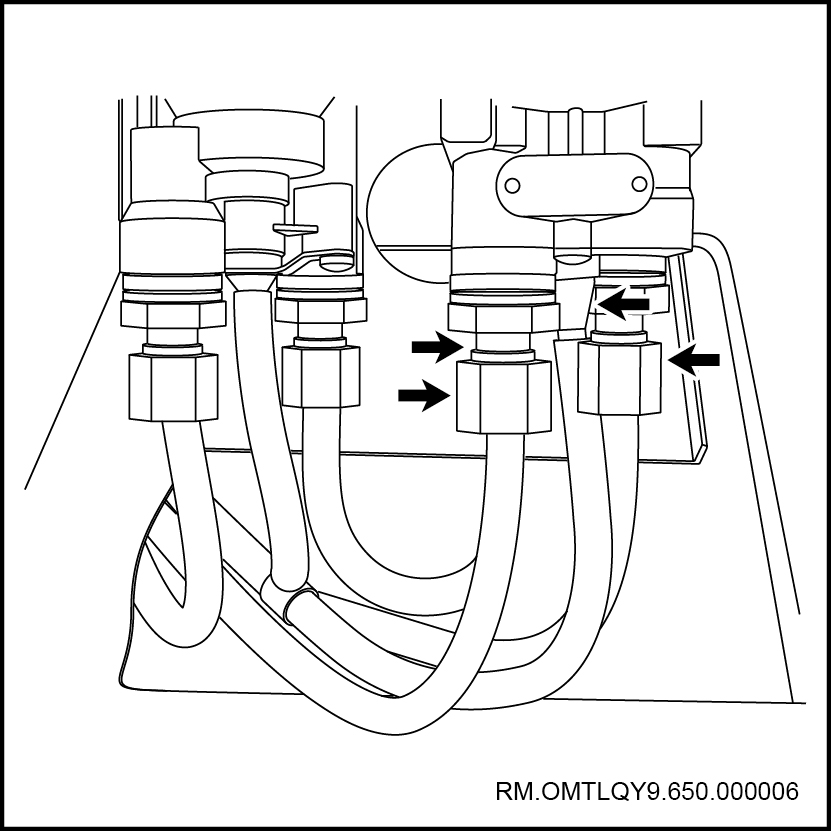

把主制动继动阀的出气接头“2”拆开。将12mm装有卡套螺母或“VOSS”快插接头的检测管线与继动阀的出气接头连接,安装检测气压表。

踩下制动踏板,观察检测气压表读数随踏板行程的增、减而同步升、降;当踏板踩到底时,检测气压表读数应与气源气压相同;完全放松踏板时,气压表读数应迅速下降为零。

|

|||

经检测完全满足上述要求的继动阀为合格,只要有一项不符合上述标准的阀,显然存有故障。

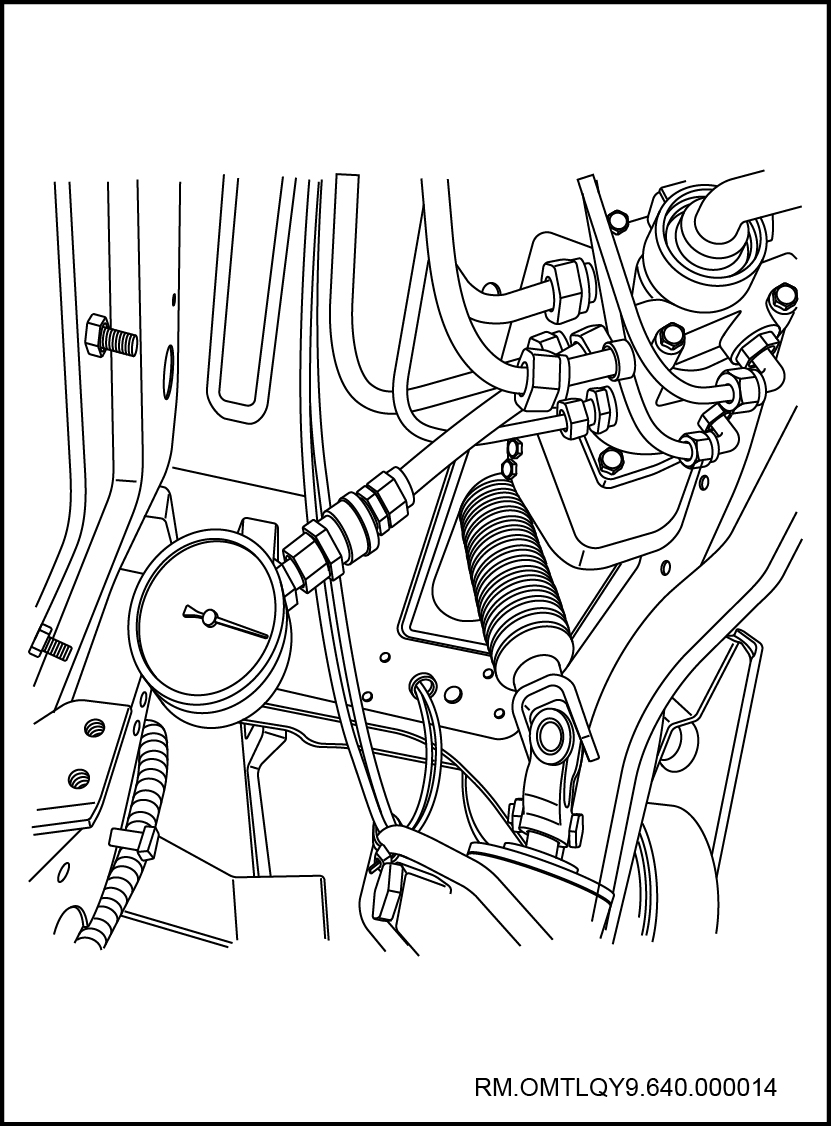

差动继动阀一般安装在手制动(驻车制动)回路,除完成一般继动阀“快充”和“快放”以缩短制动反映时间的任务之外,在驻车制动状态下同时脚踩制动踏板时,差动继动阀还会立即将手制动解除,仅保留脚制动作用在制动器上,从而使制动器不至因手制动和脚制动同时作用而过载。

|

||||

|

把差动继动阀出气口“21”或“22”接头拆开,将带有卡套螺母或“VOSS”快插接头的12mm检测管线连接到差动继动阀的出气口,安装检测气压表。

|

|||

|

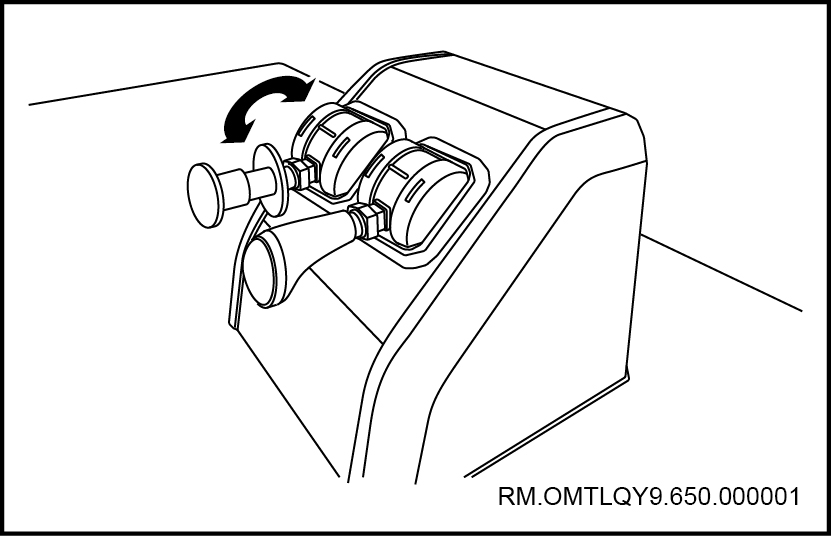

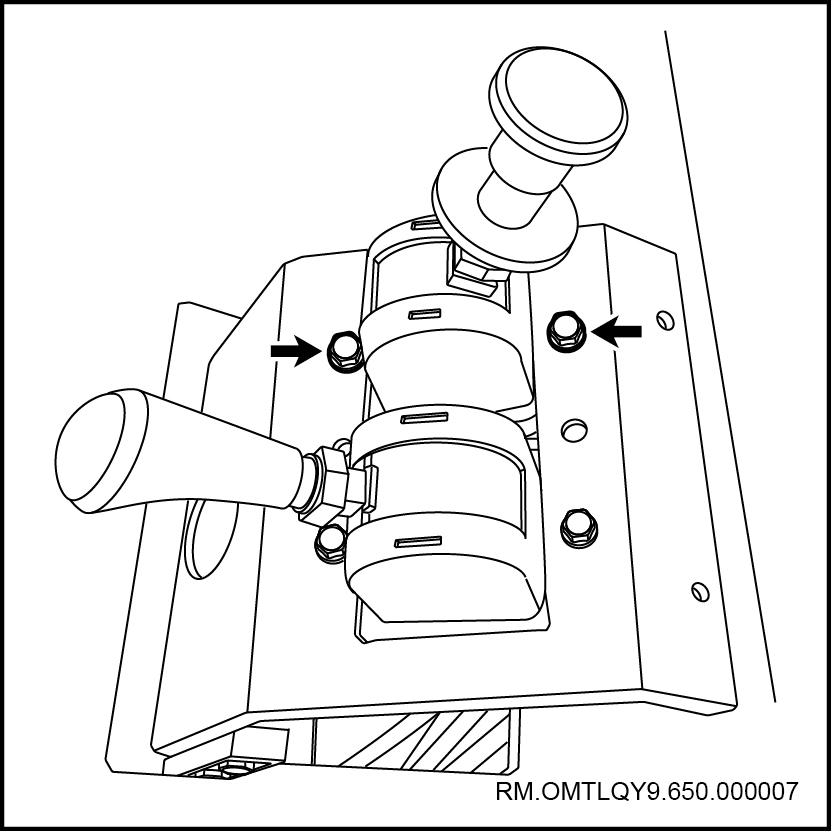

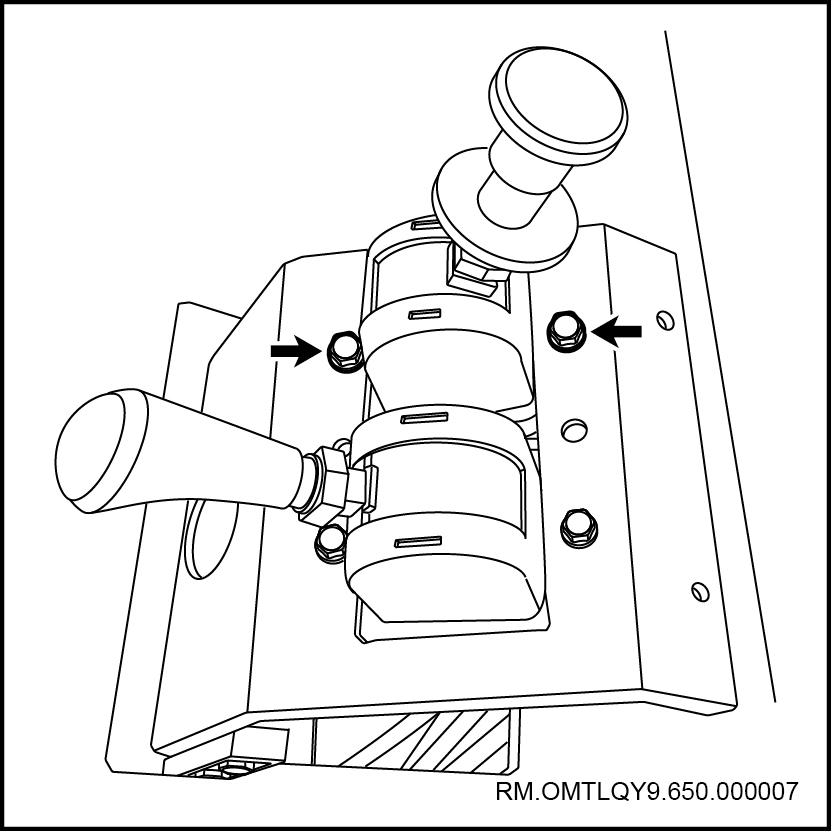

将手制动手柄置“行驶”位置,观察检测气压表读数应与气源气压一致。

|

||||

|

将手制动手柄从“行驶”位置提起,观察检测气压表读数应随手柄提起行程的增大而同步下降,直到手柄提至“驻车”时,检测气压表气压降至为零。

|

||||

|

再将手制动手柄从“驻车”位置逐渐放下至“行驶”位置,观察检测气压表读数随手柄放下行程的增加而同步增大,直至推到“行驶”位置时,检测气压表读数应与气源气压相同。

|

||||

|

将手制动手柄提起至“驻车”位置,检测气压表读数为零。此时踩下脚制动踏板,观察检测气压表读数应随踏板行程的增大而升高,直到踏板踩到底时,检测气压表读数应与气源气压相同。

|

||||

完全满足上述要求的差动继动阀是合格的阀,只要有一项不符合上述标准要求的差动继动阀是故障阀。

制动踏板

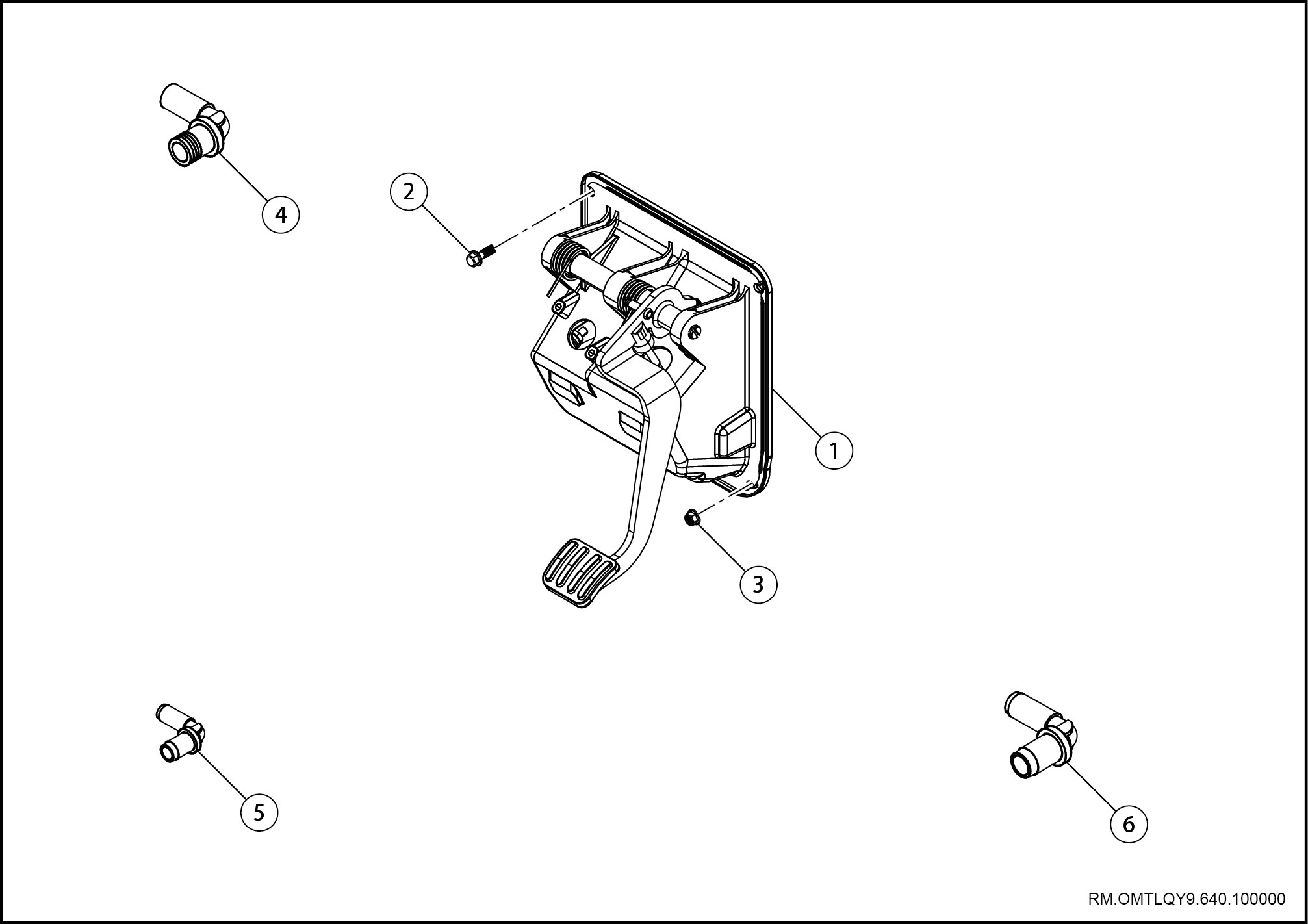

制动踏板及吊挂(350.02.01)

部件图

|

|||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

拆卸

|

||||||||||

|

|

|||||||||

|

|

|||||||||

检查

| 3. | 漏气检查

|

| 4. | 踏板力

|

| 5. | 制动踏板间隙 |

|

|

安装

|

|

|||||||||

|

|

|||||||||

|

||||||||||

主制动阀

主制动阀(350.03.01)

部件图

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

拆卸

|

|||||||

|

|||||||

|

|

||||||

|

|

||||||

|

|

||||||

安装

|

|

||||||

|

|

||||||

|

|

||||||

|

|||||||

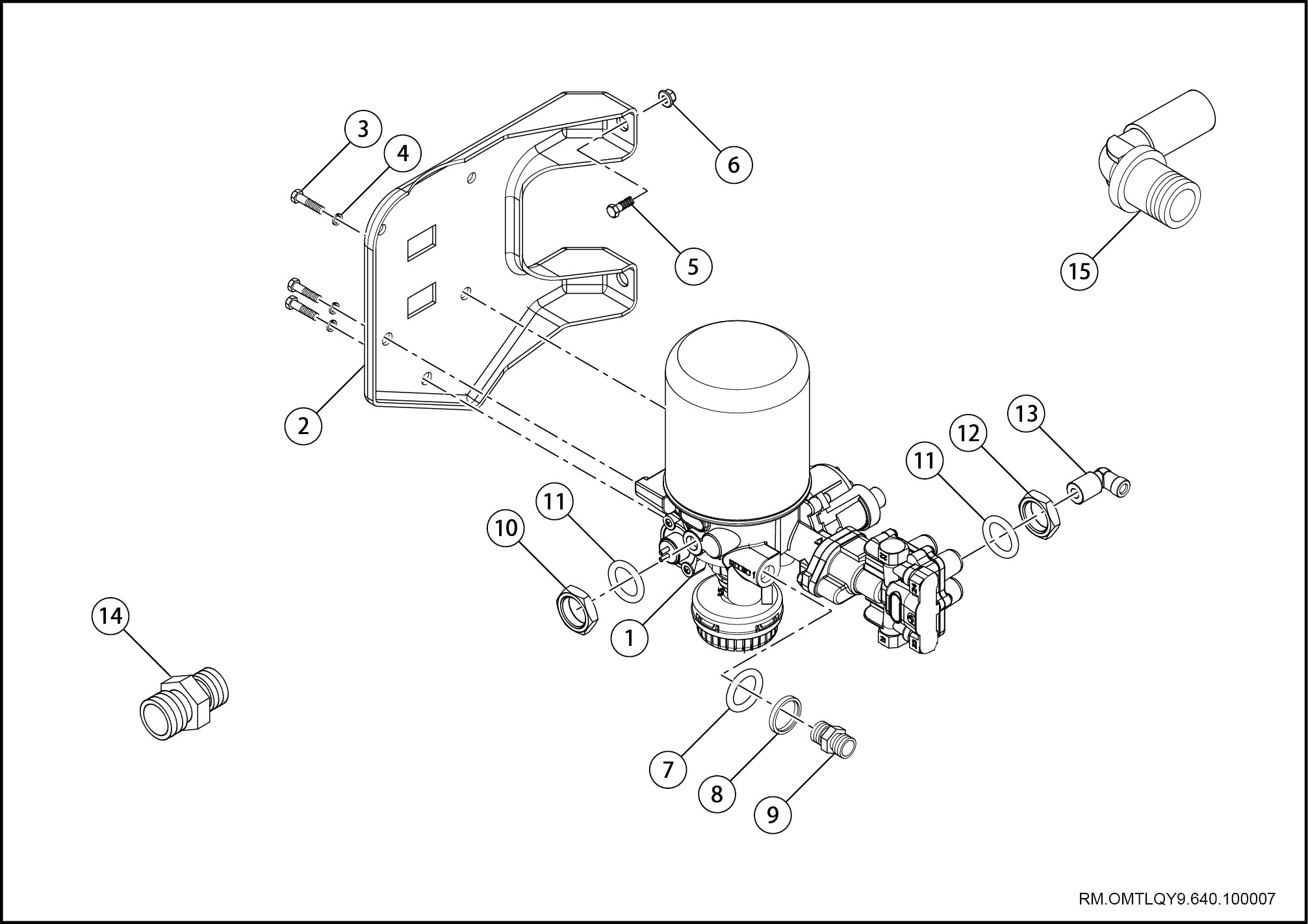

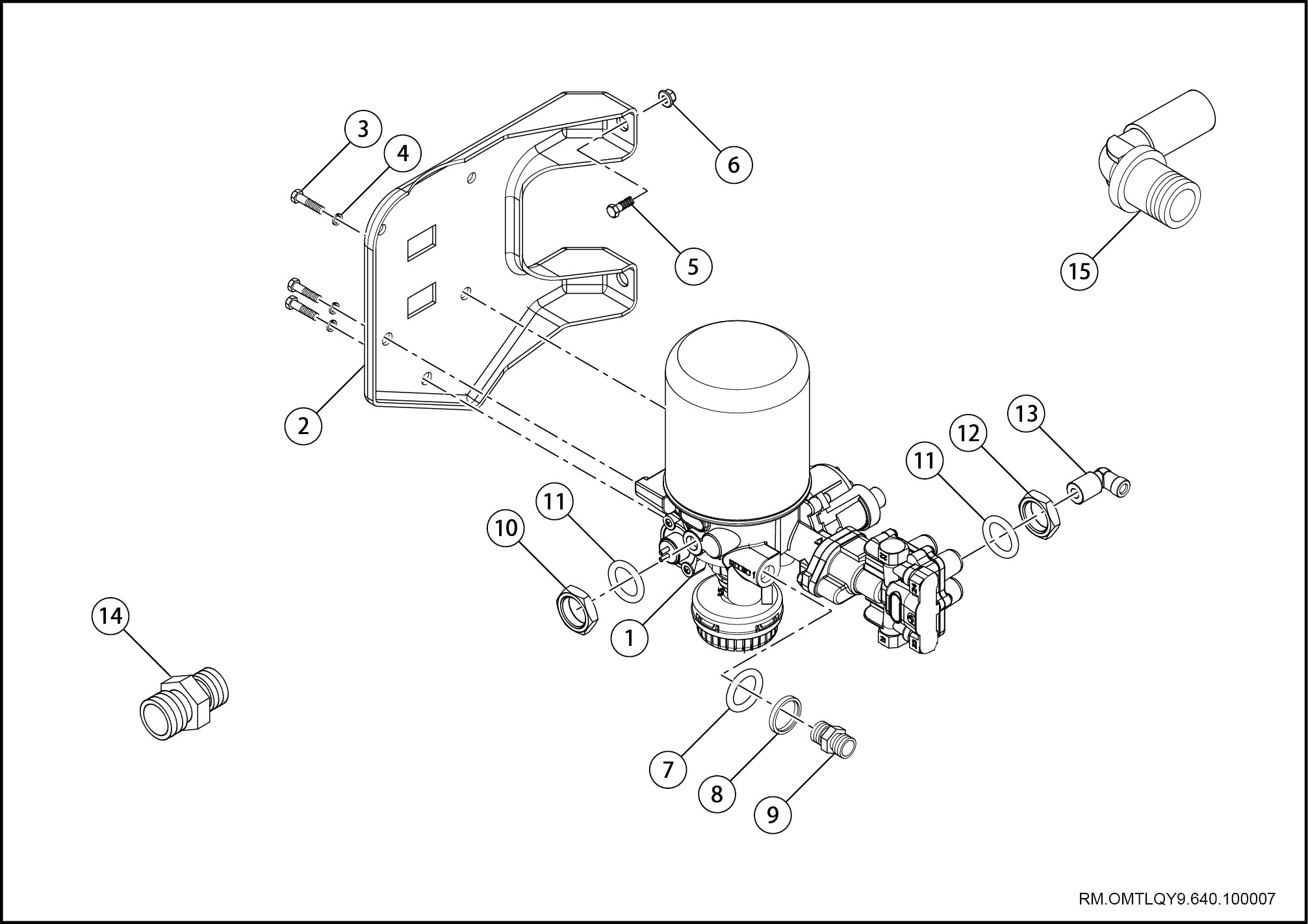

干燥器

干燥器(350.04.01)

部件图

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

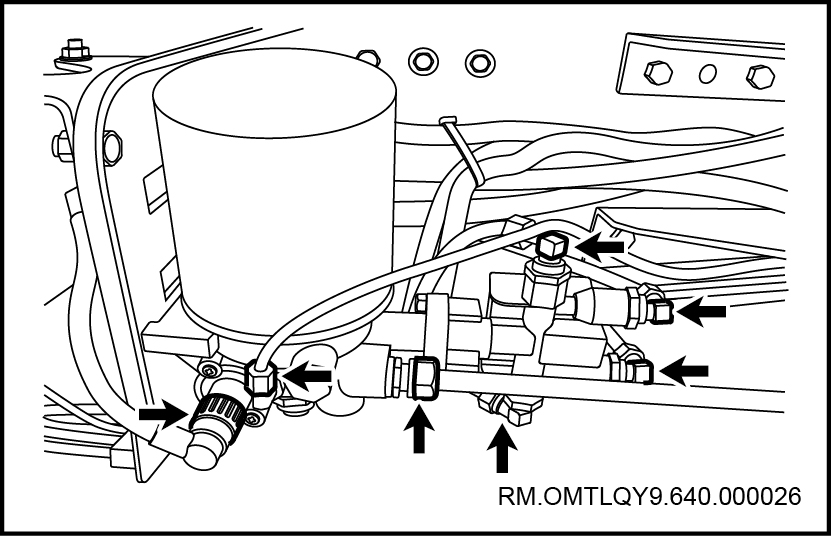

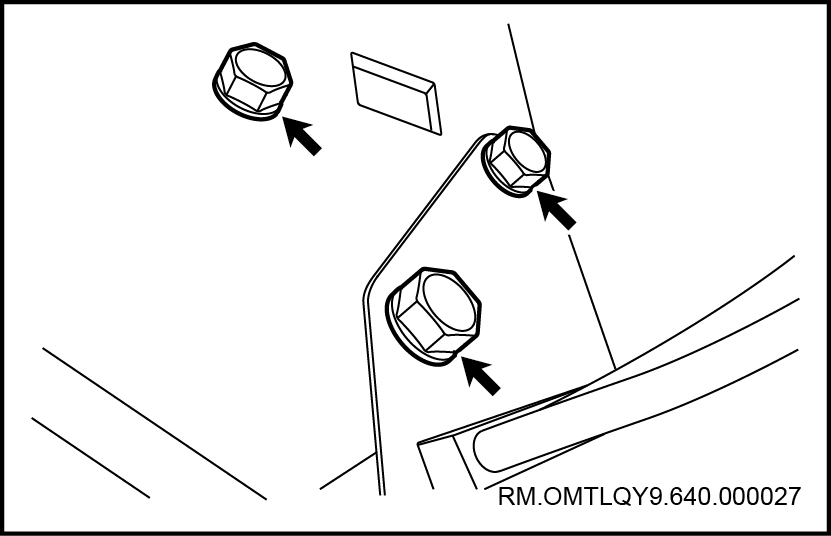

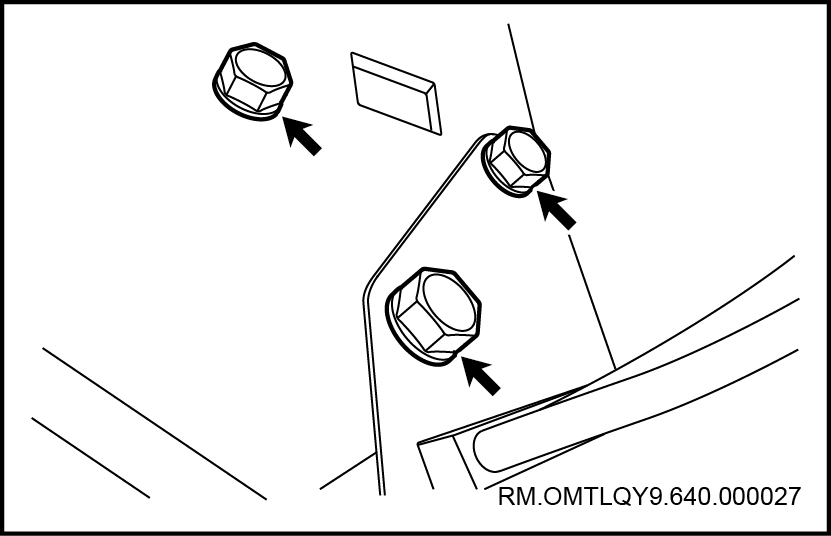

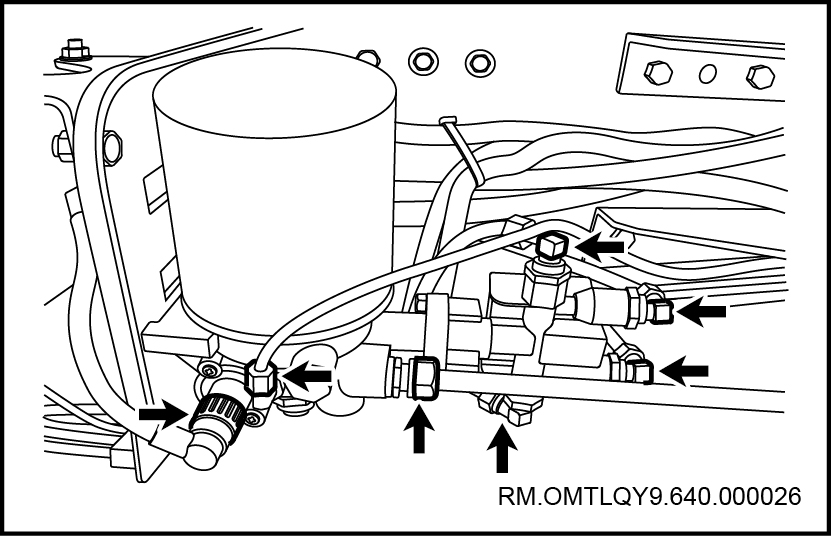

拆卸

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

|

|||||||||

|

|

|||||||||

检查

| 6. | 检查干燥器

|

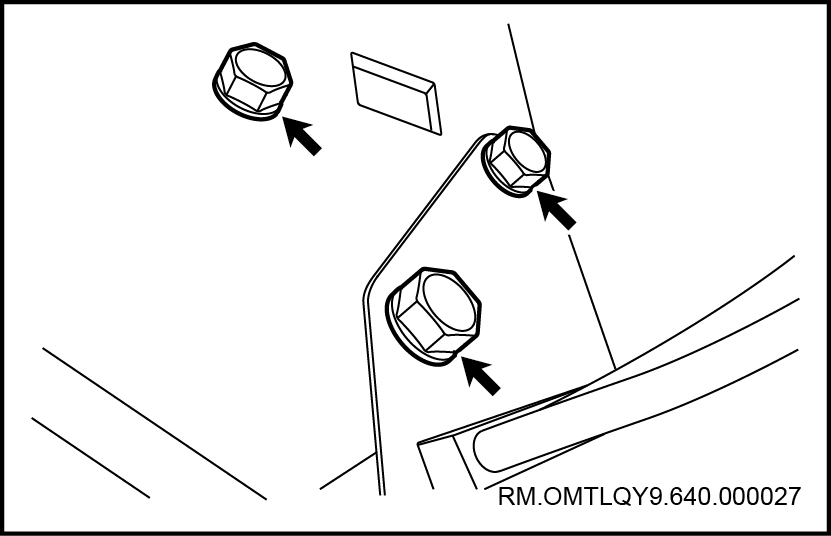

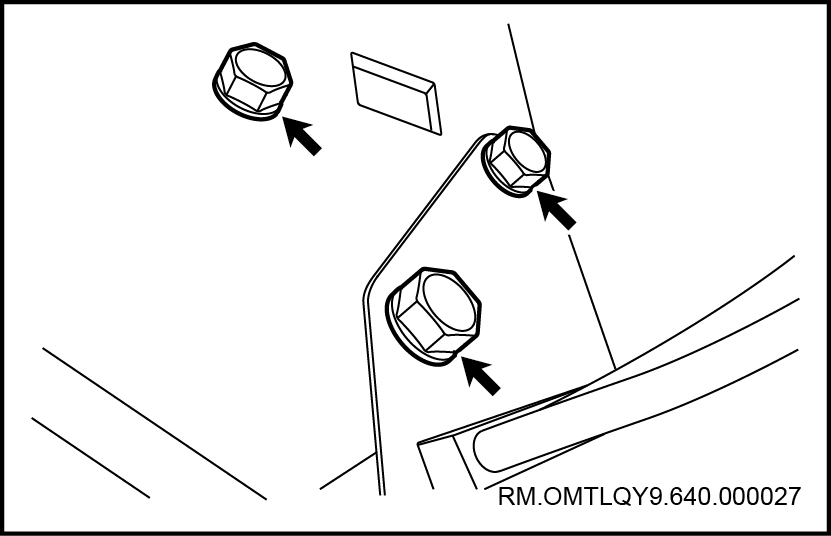

安装

|

|

||||||

|

|

||||||

|

|||||||

|

|||||||

|

|||||||

|

|||||||

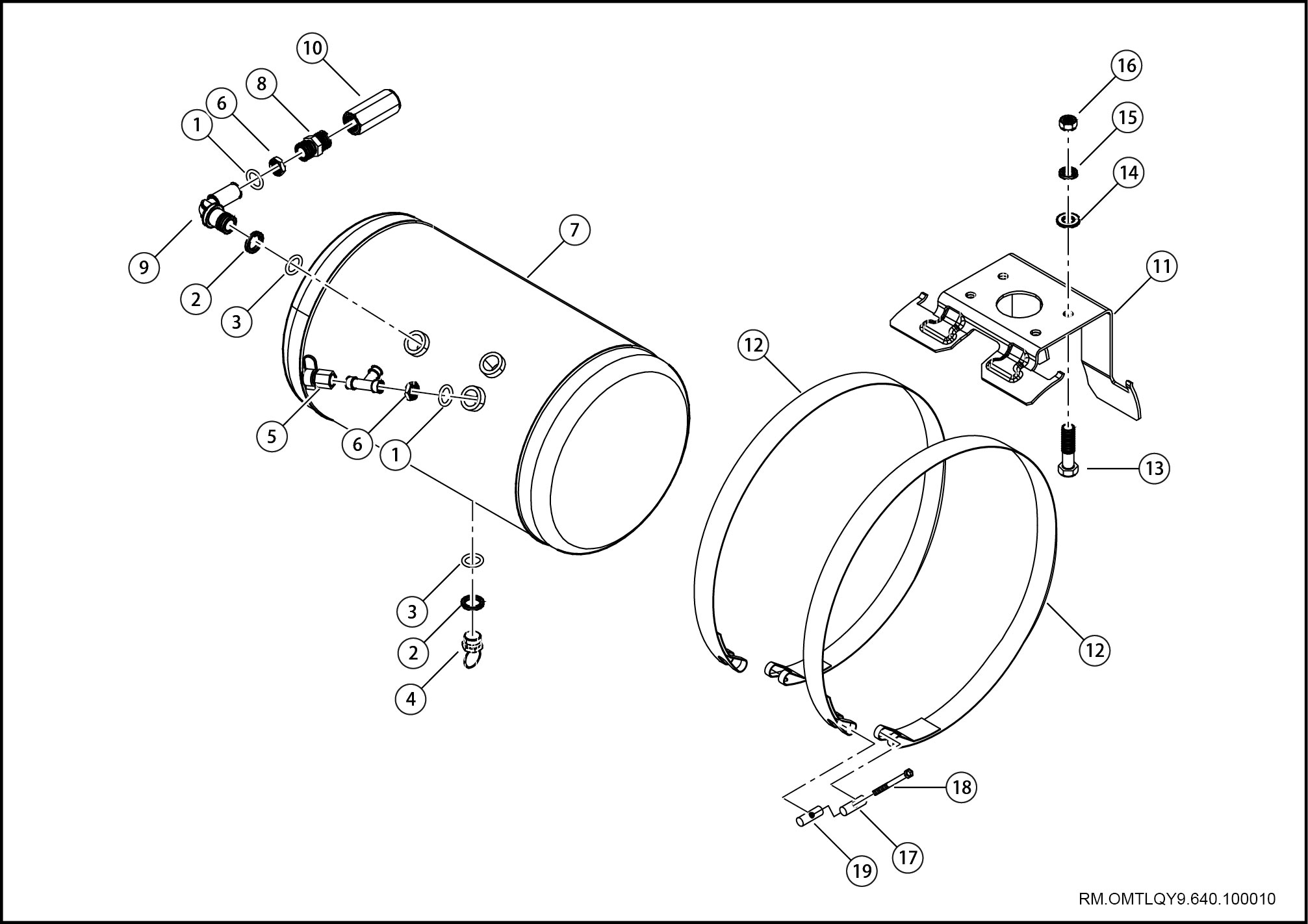

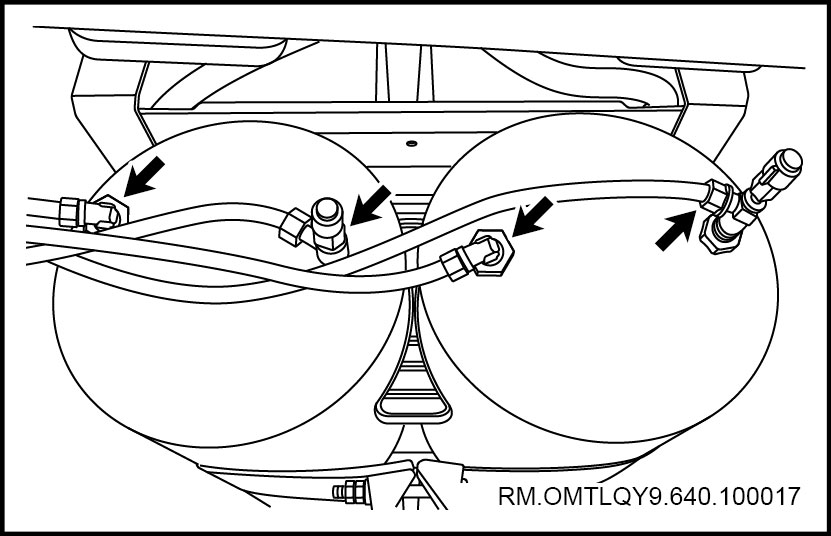

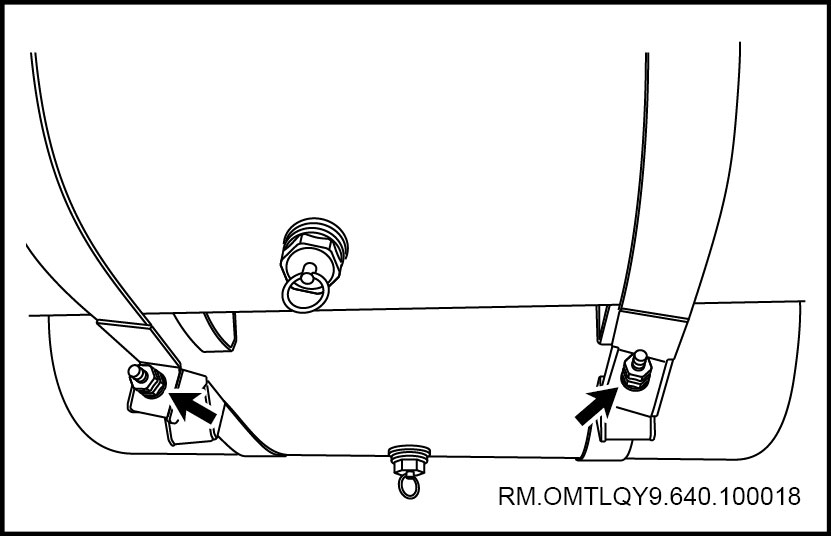

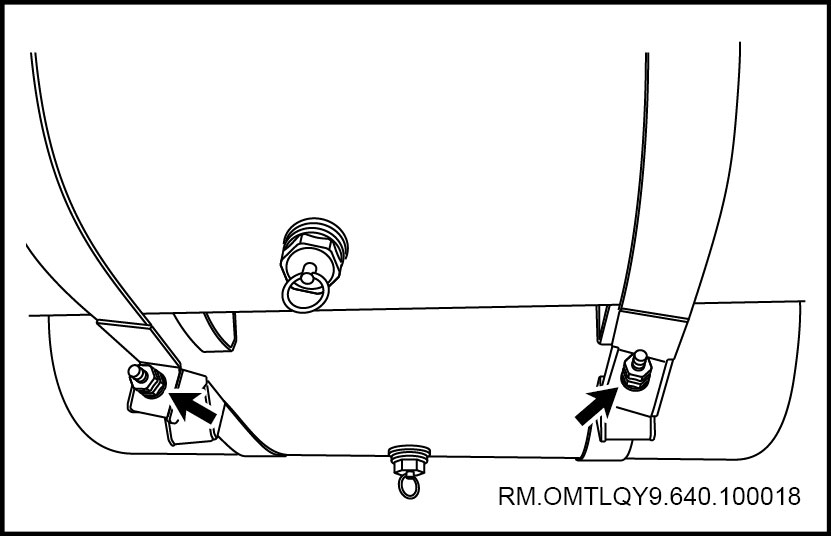

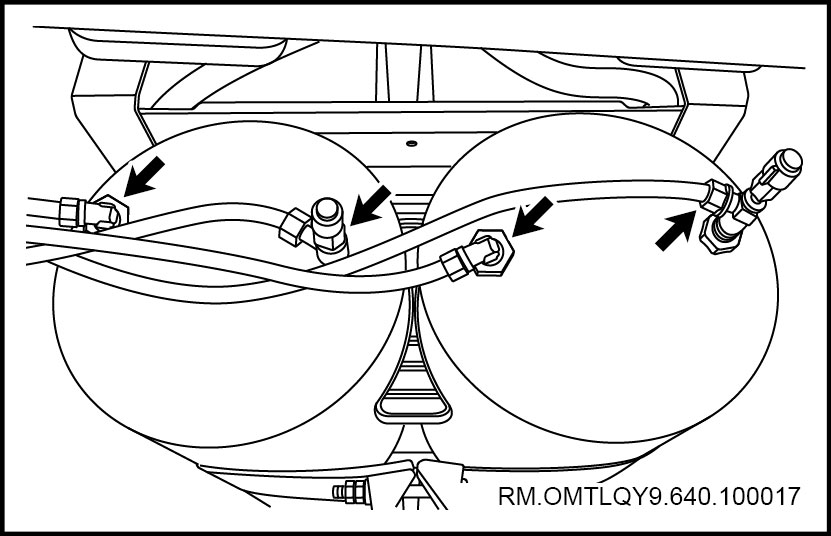

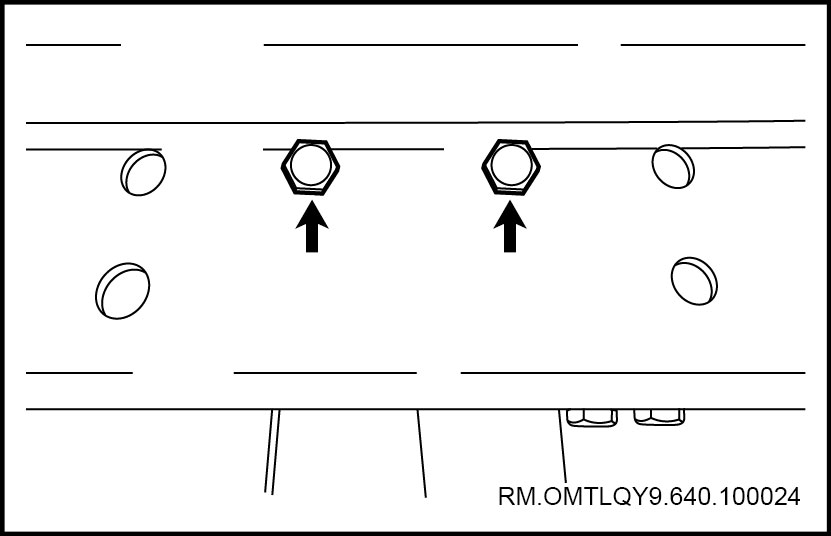

储气筒

储气筒(350.05.01)

部件图

后储气筒(30L)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

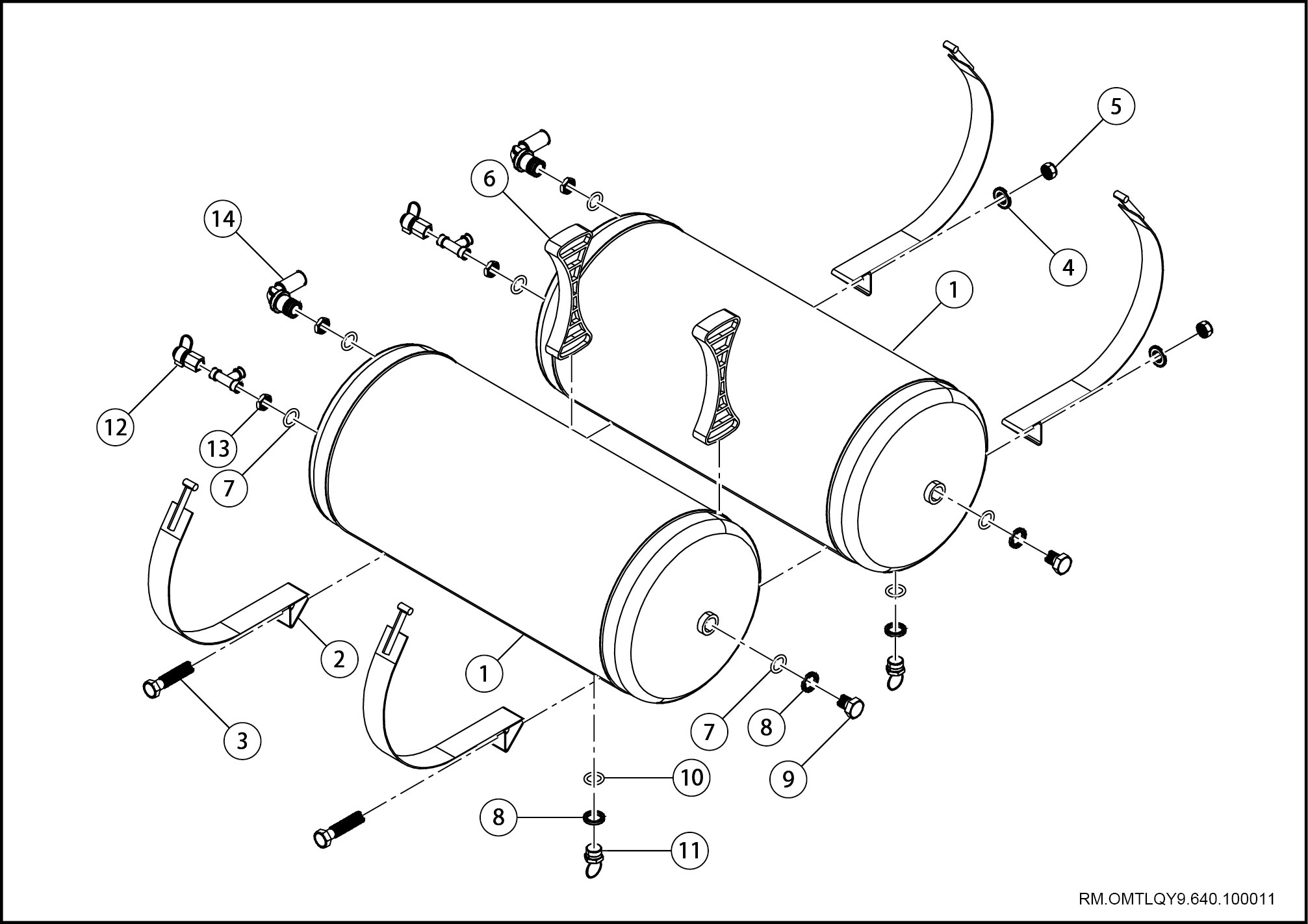

40L储气筒

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

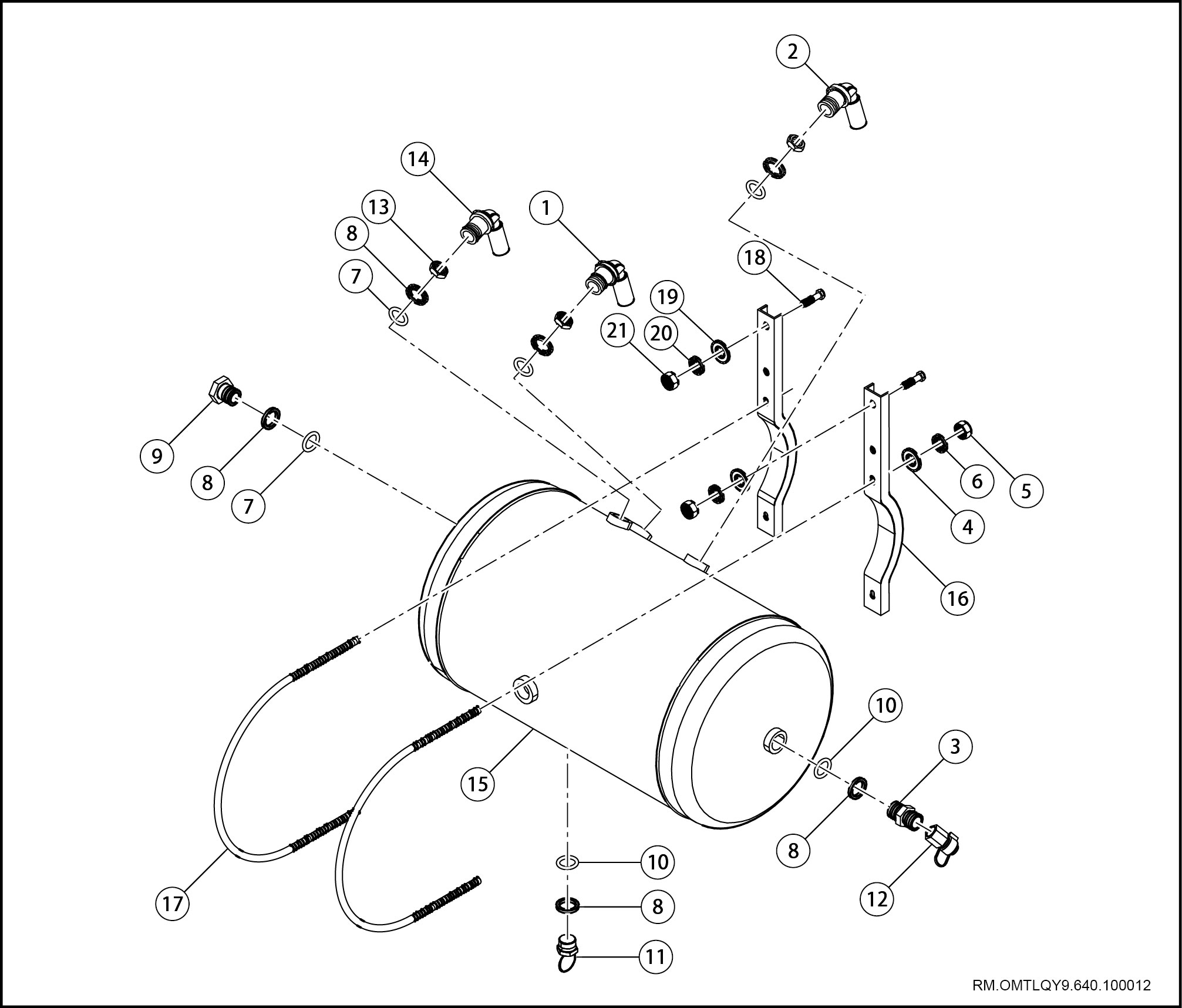

复合储气筒

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

拆卸

|

|||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

检查

| 5. | 检查储气筒

|

安装

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

四回路保护阀

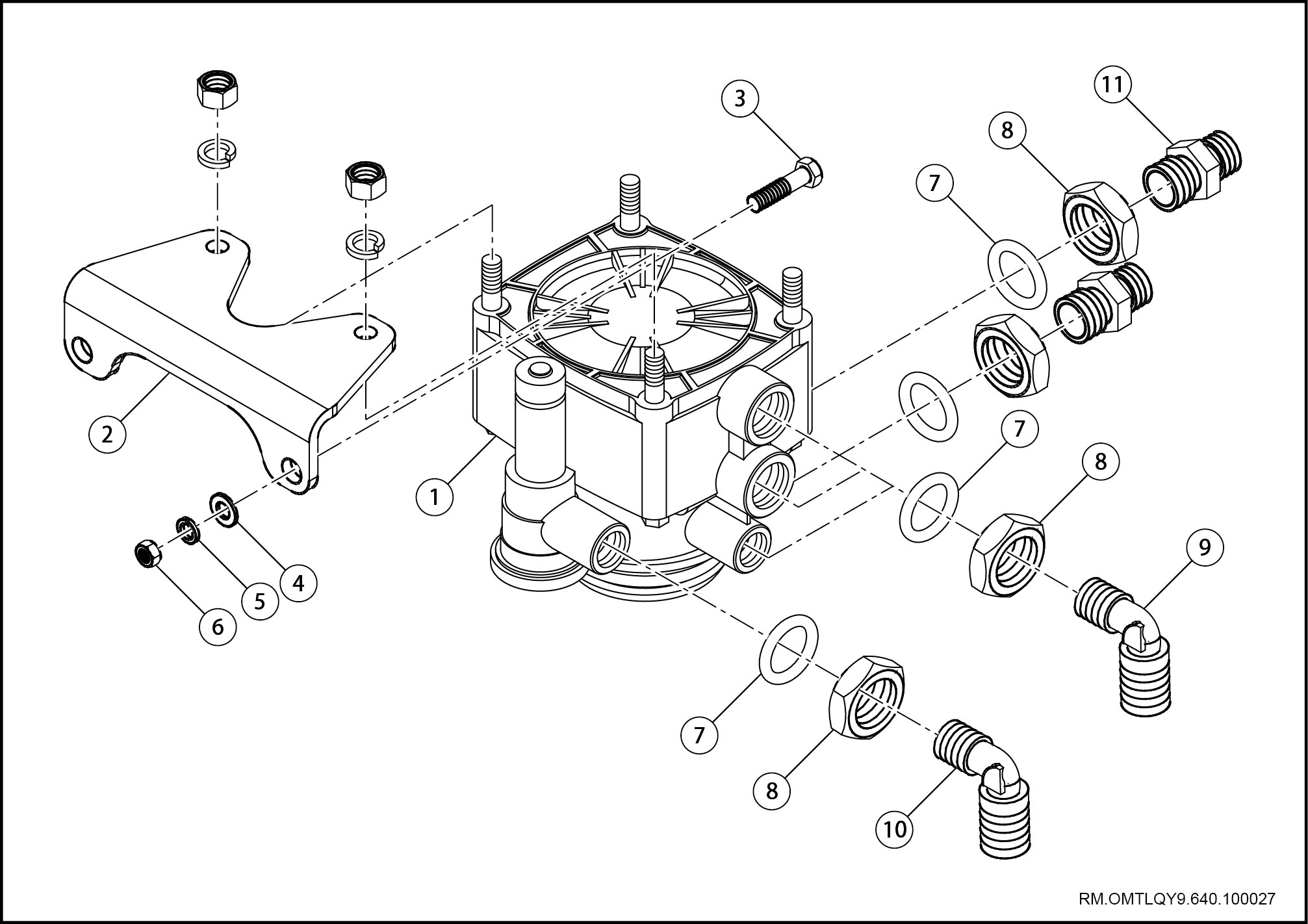

四回路保护阀(350.06.01)

部件图

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

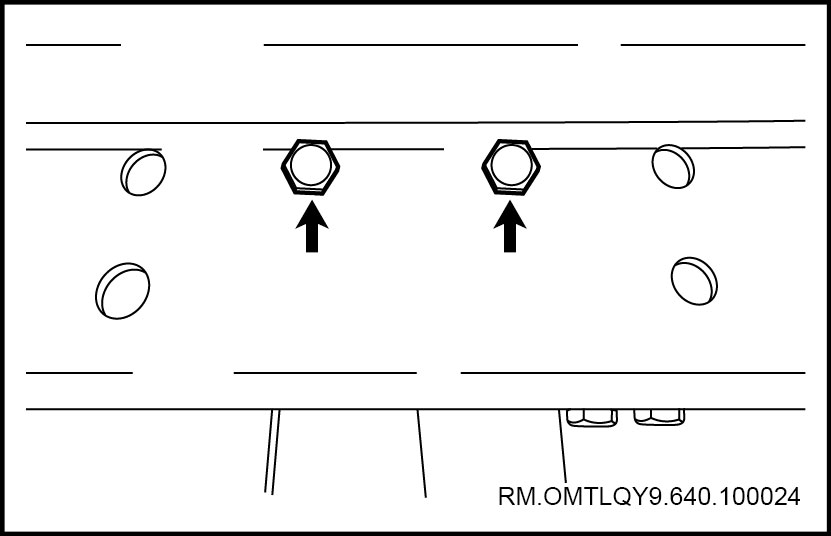

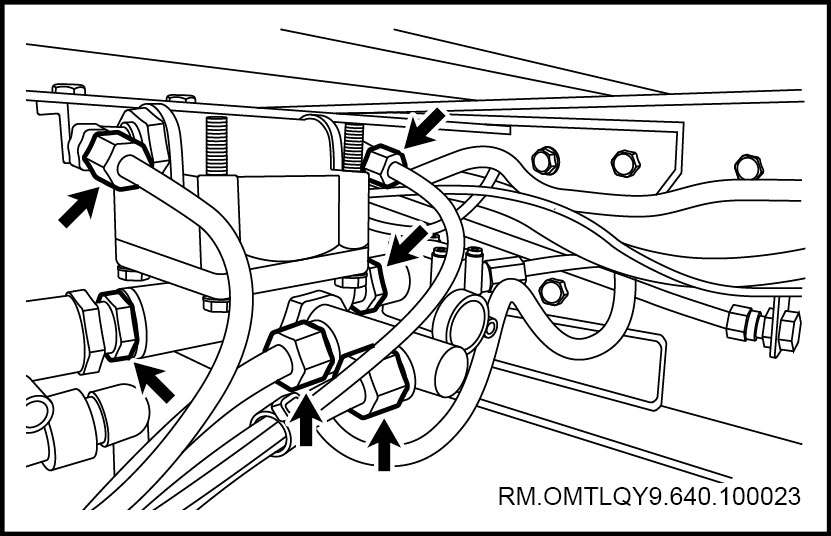

拆卸

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

|

|||||||||

|

|

|||||||||

检查

| 6. | 检查干燥器

|

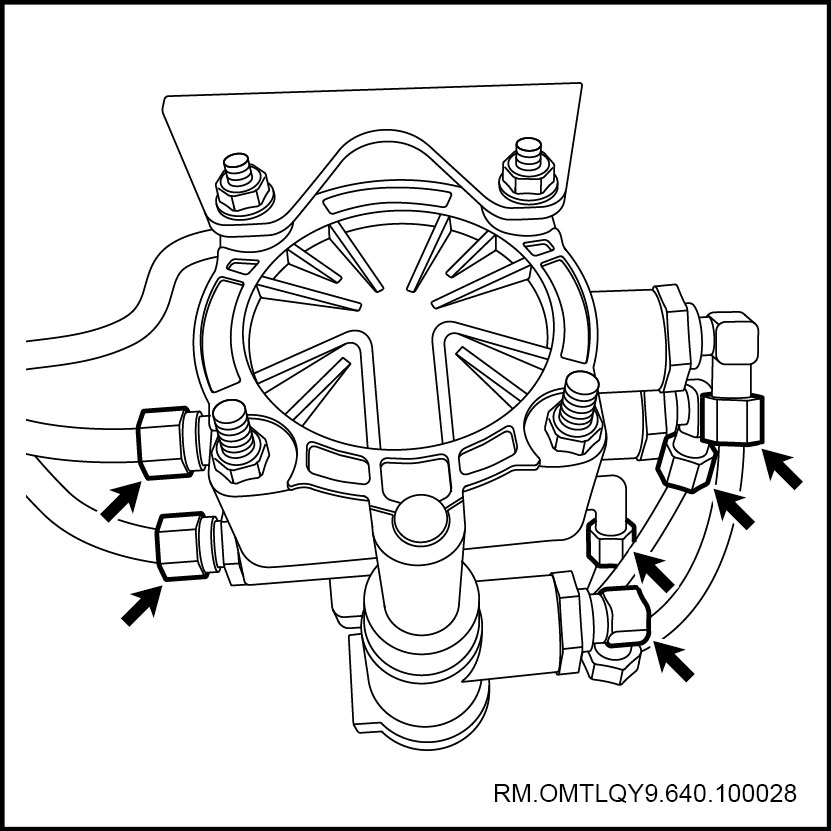

安装

|

|

||||||

|

|

||||||

|

|||||||

|

|||||||

|

|||||||

|

|||||||

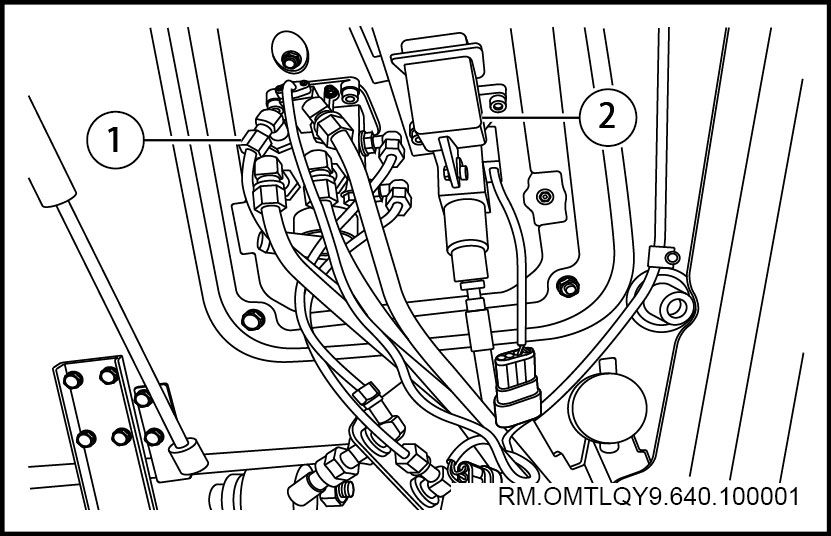

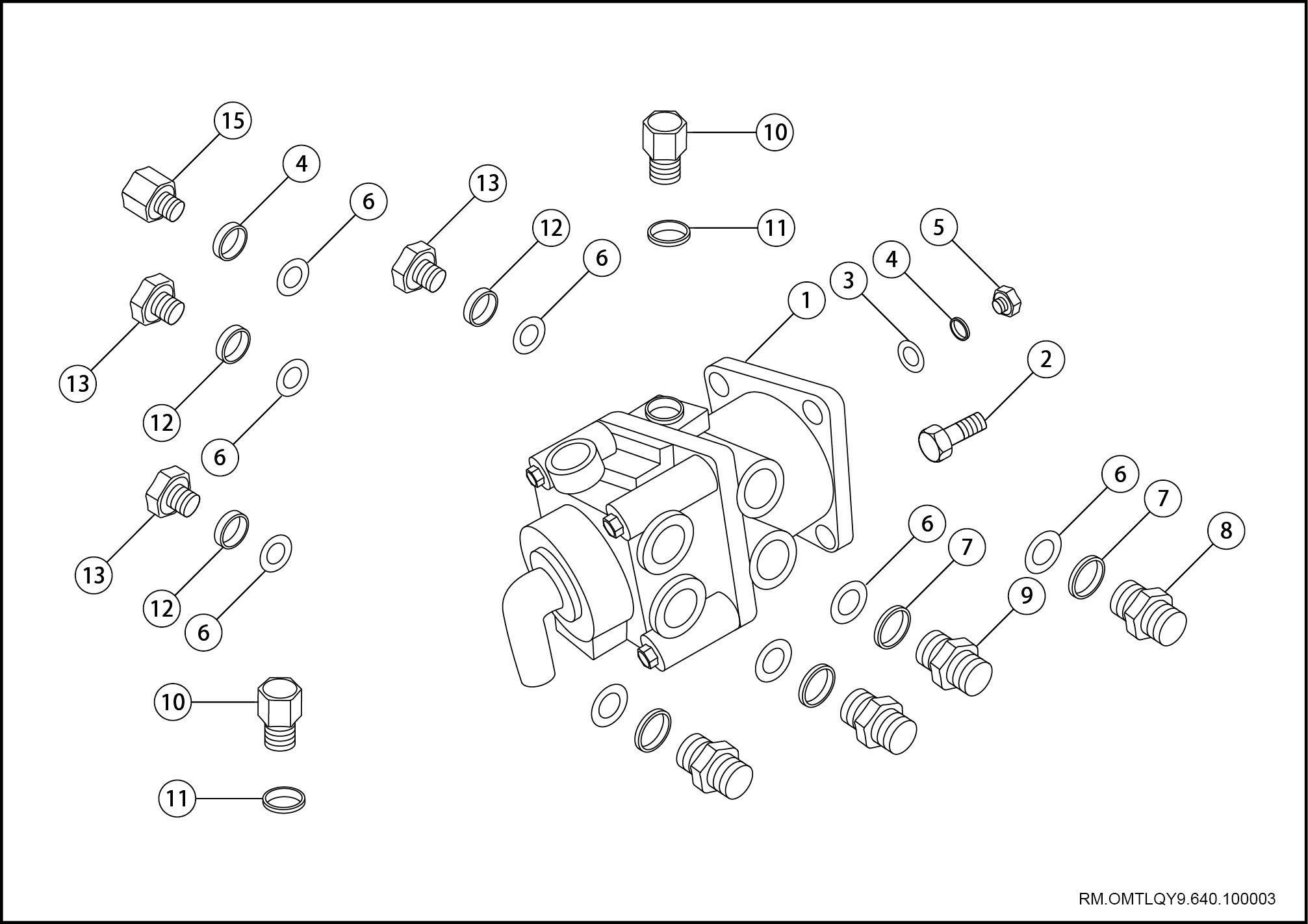

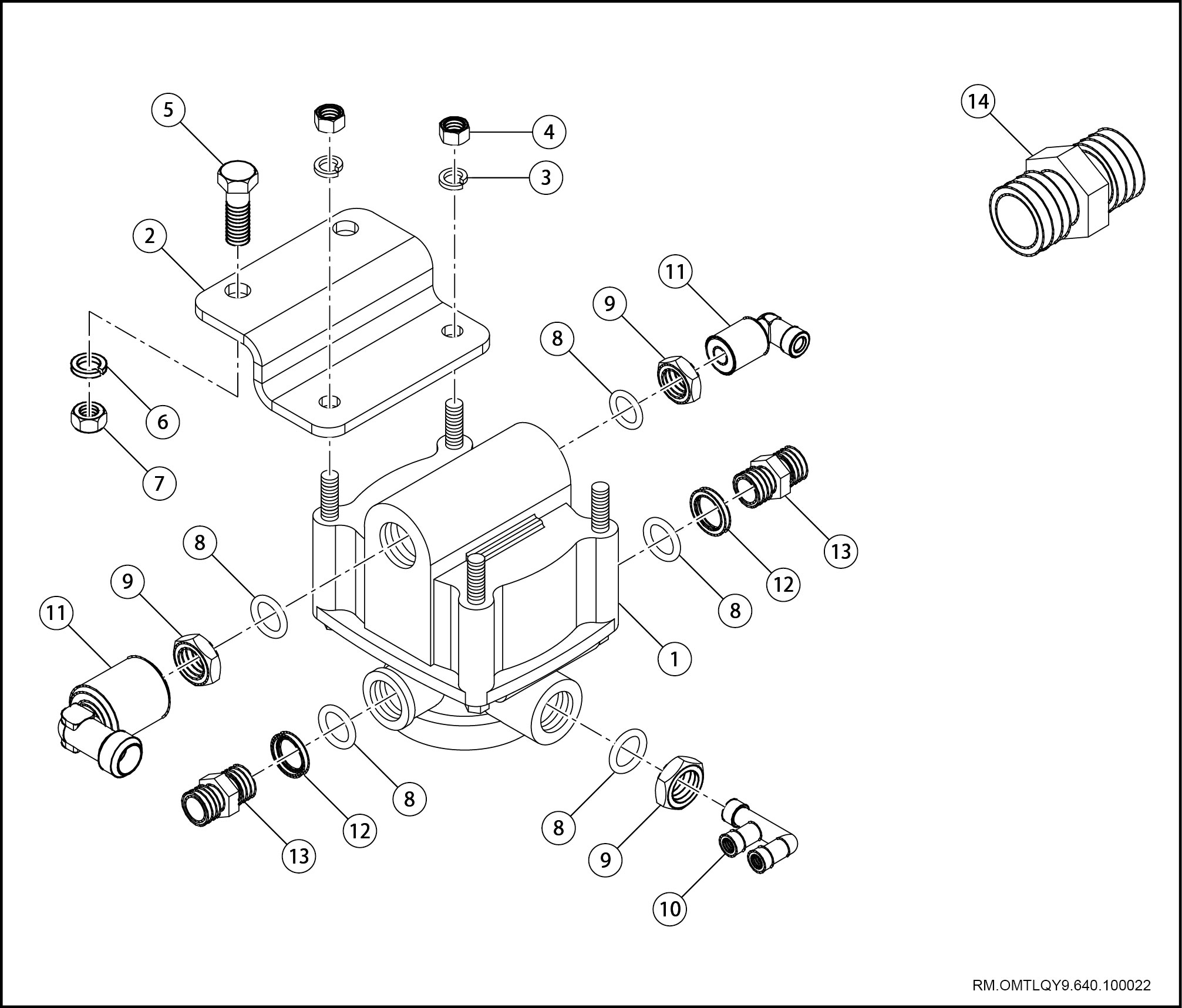

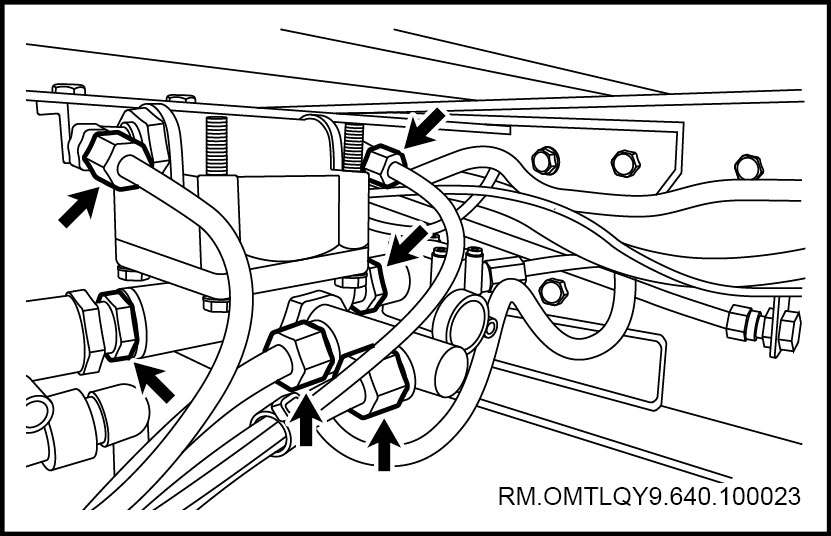

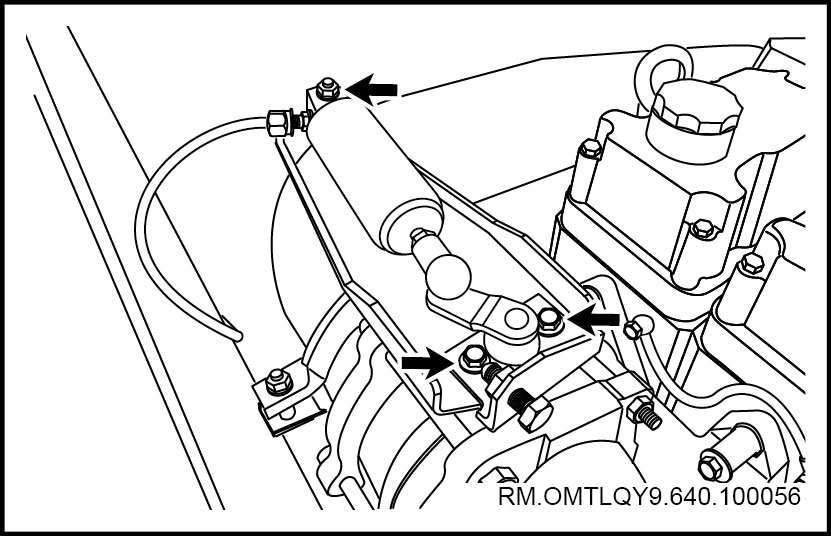

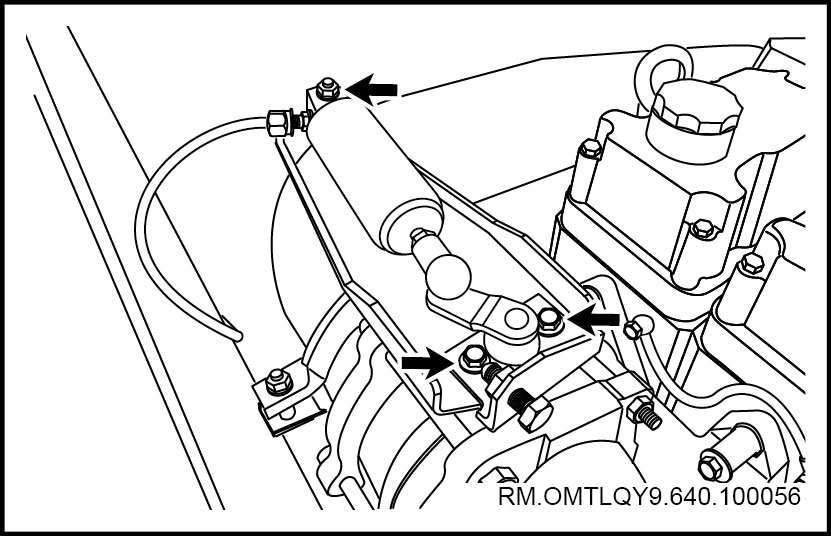

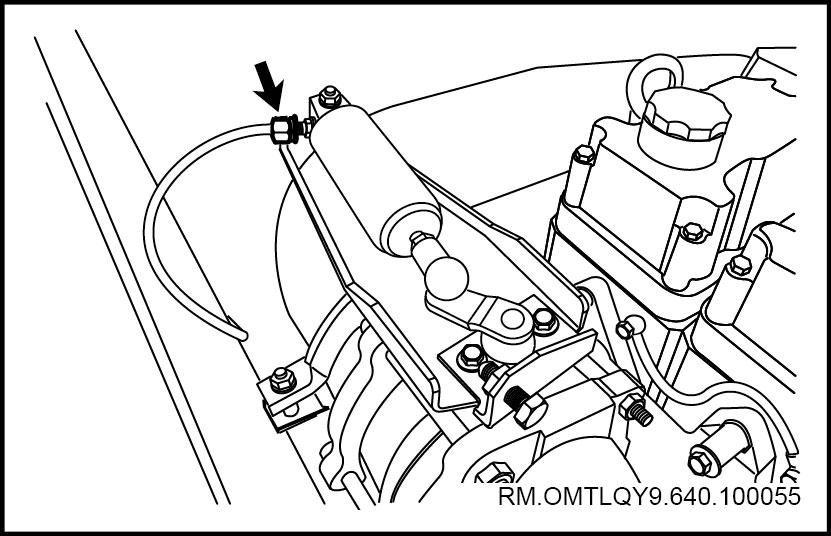

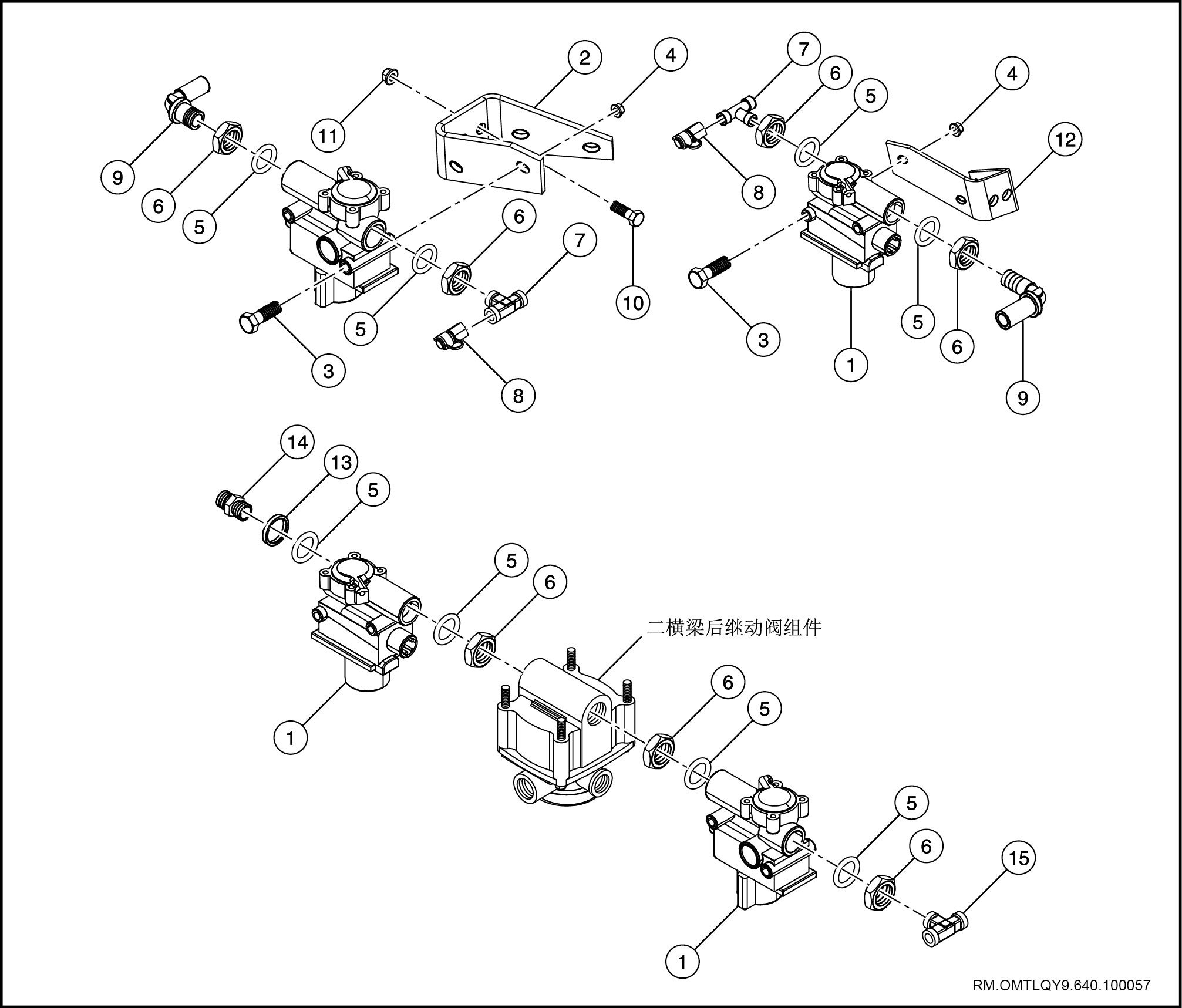

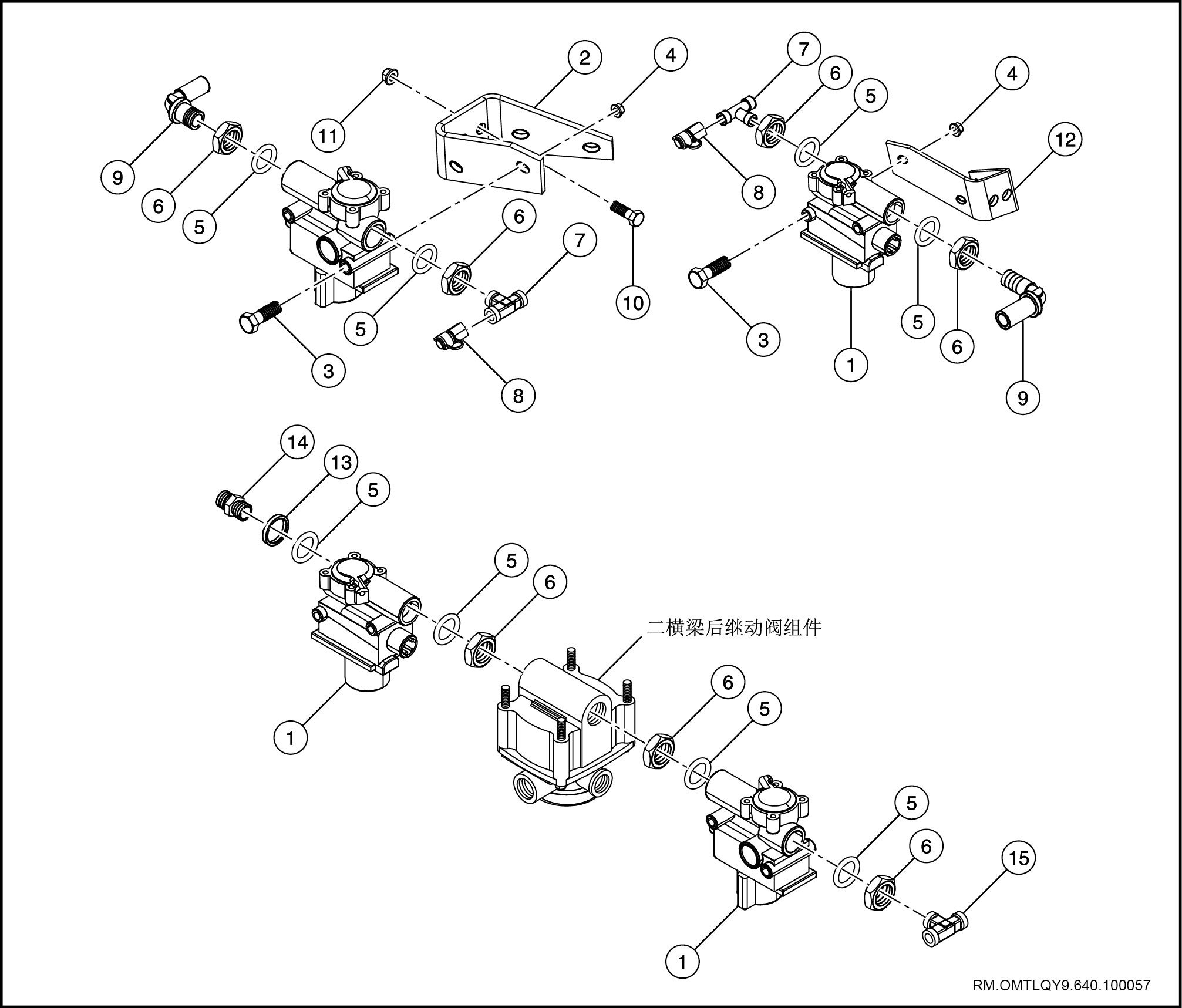

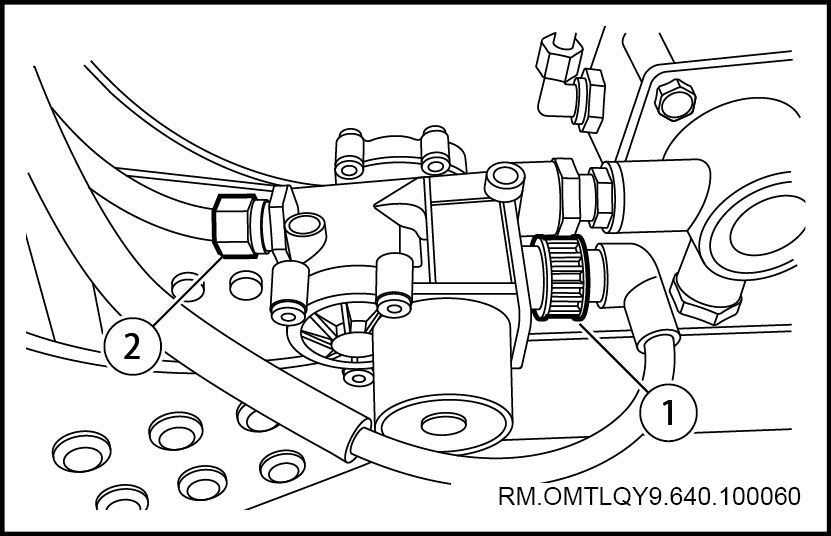

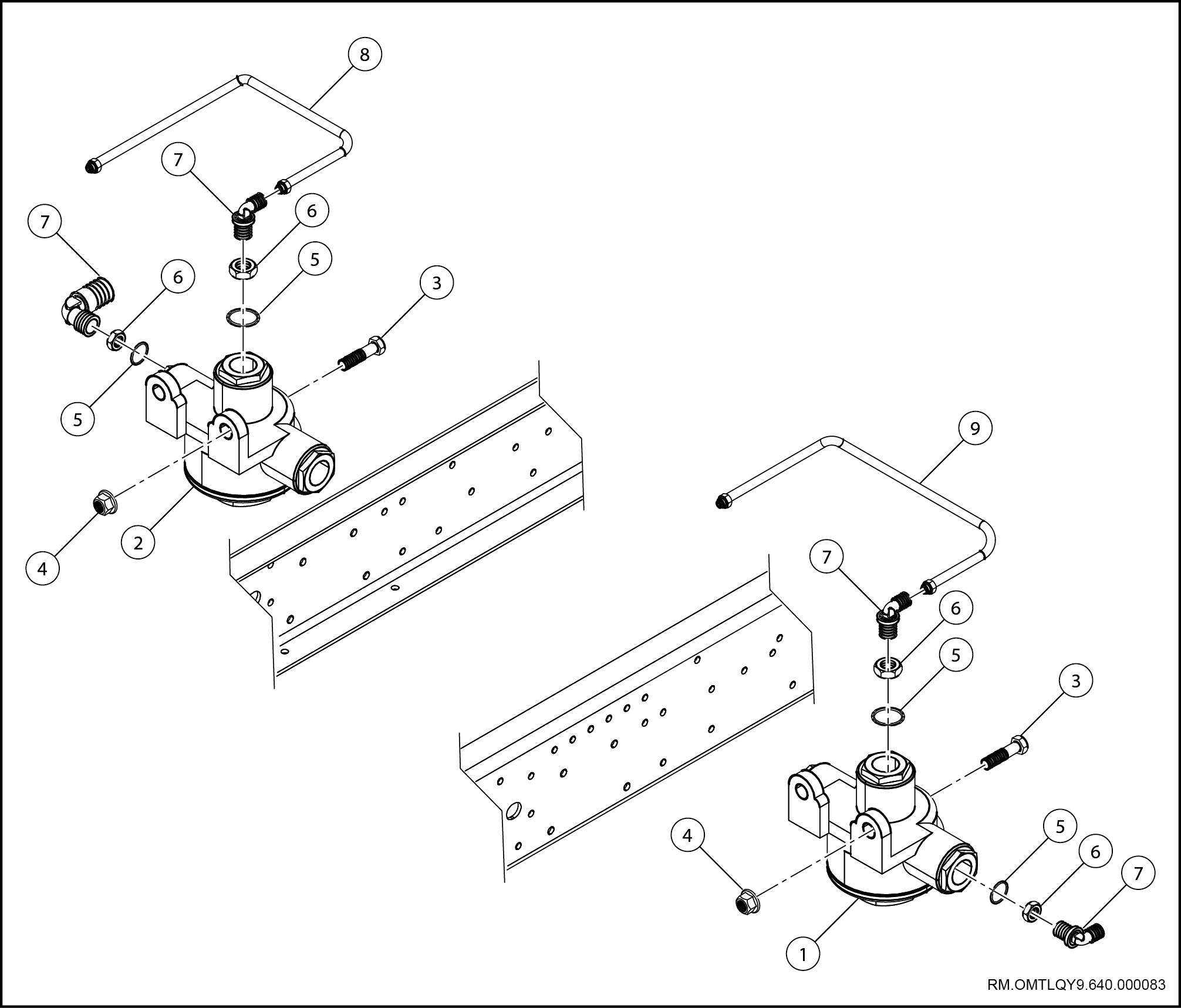

继动阀

继动阀(350.07.01)

部件图

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

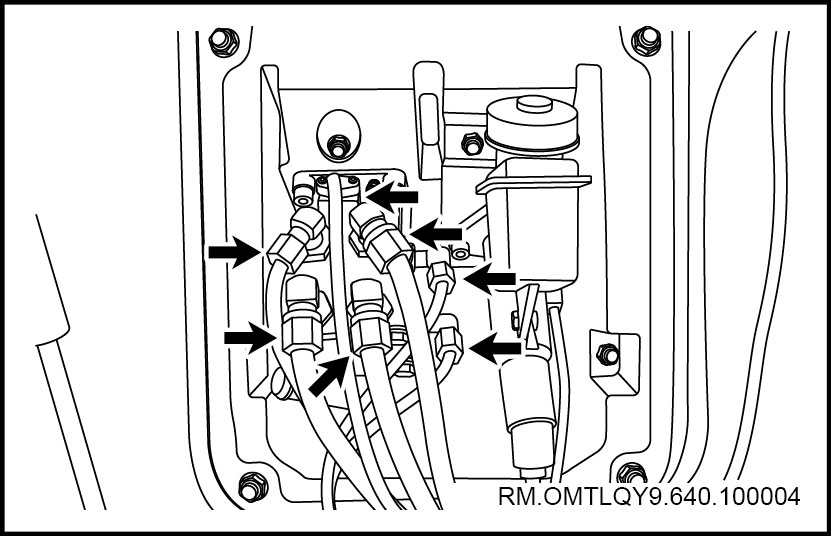

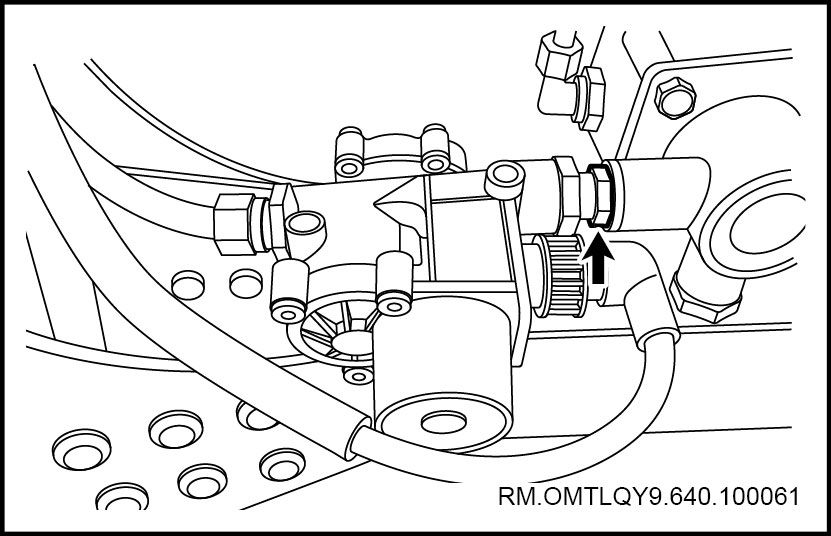

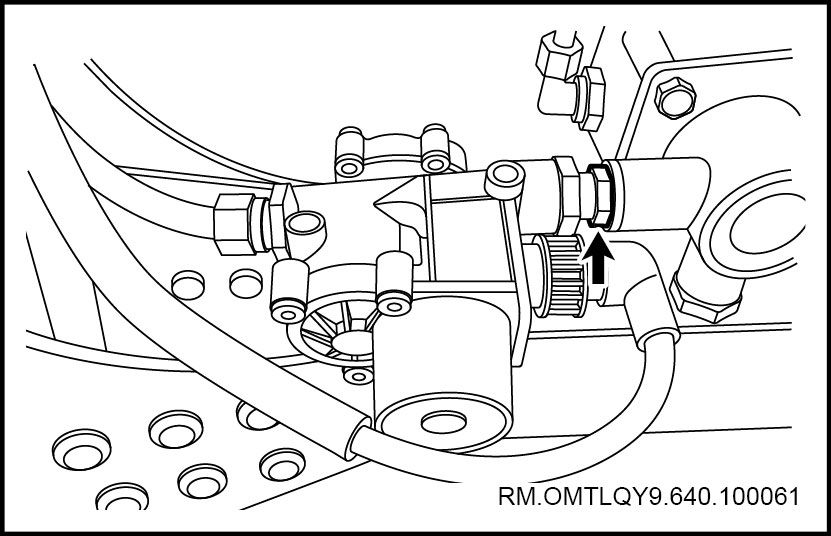

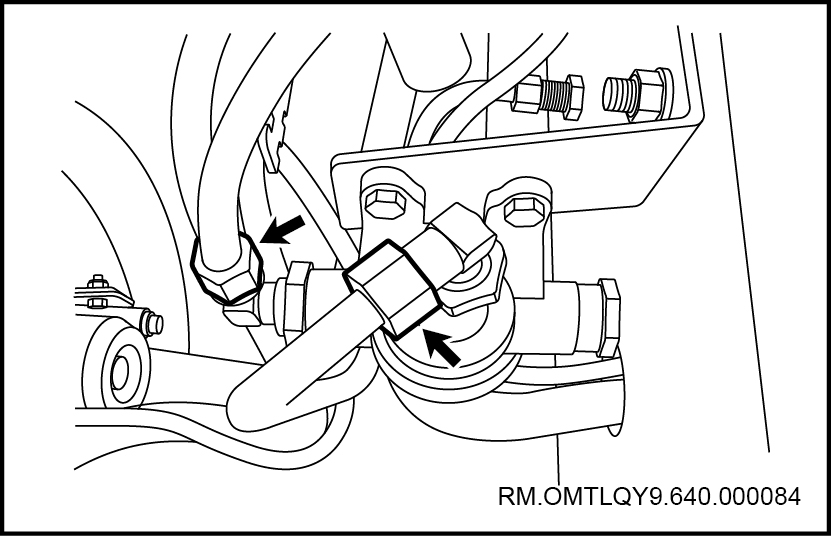

拆卸

|

|||||||

|

|

||||||

|

|

||||||

检查

| 3. | 检查继动阀

|

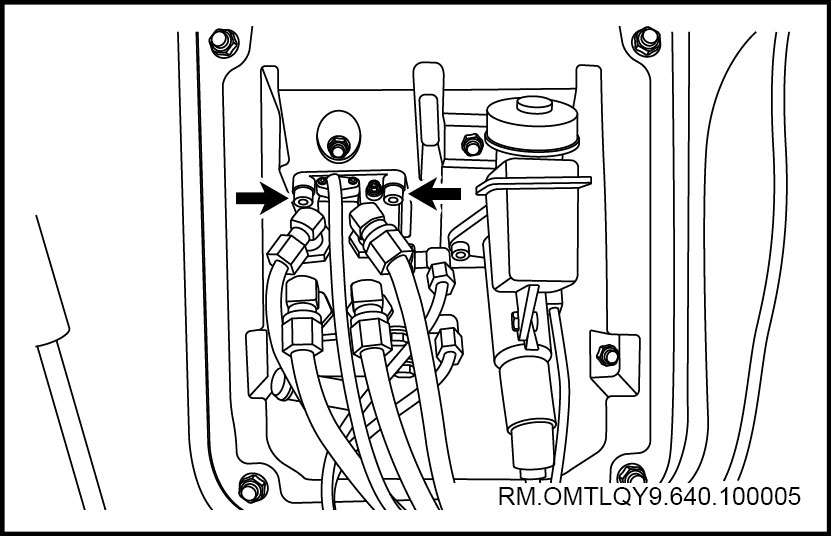

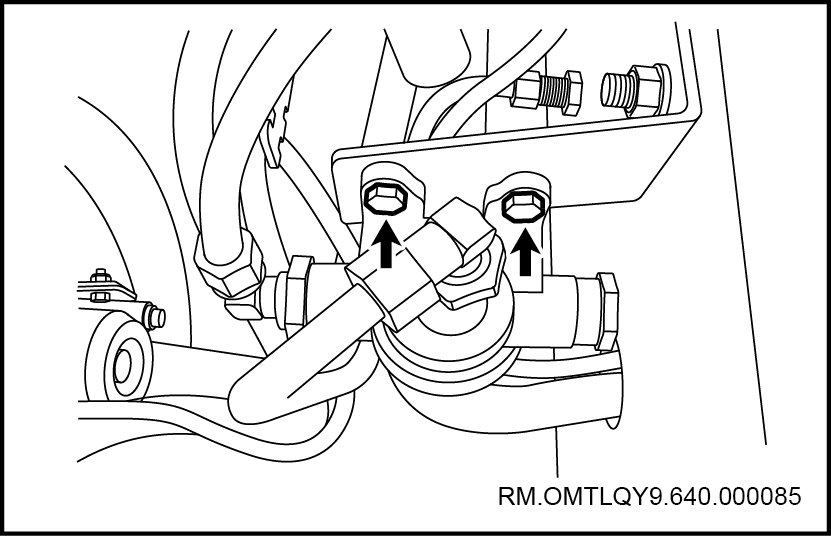

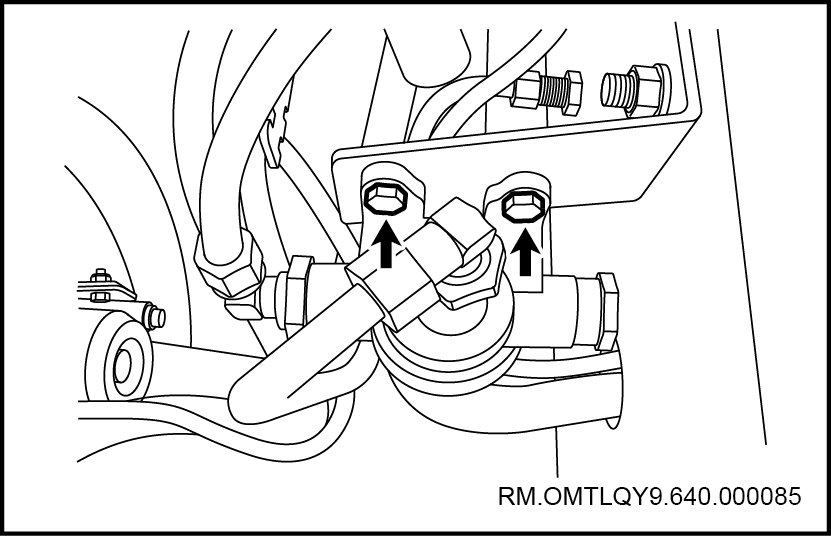

安装

|

|

||||||

|

|

挂车阀(350.07.02)

部件图

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

拆卸

|

|||||||

|

|

||||||

|

|

||||||

检查

| 3. | 检查挂车阀

|

安装

|

|

||||||

|

|

差动阀

差动阀(350.08.01)

部件图

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

拆卸

|

|||||||

|

|

||||||

|

|

||||||

检查

| 3. | 检查继动阀

|

安装

|

|

||||||

|

|

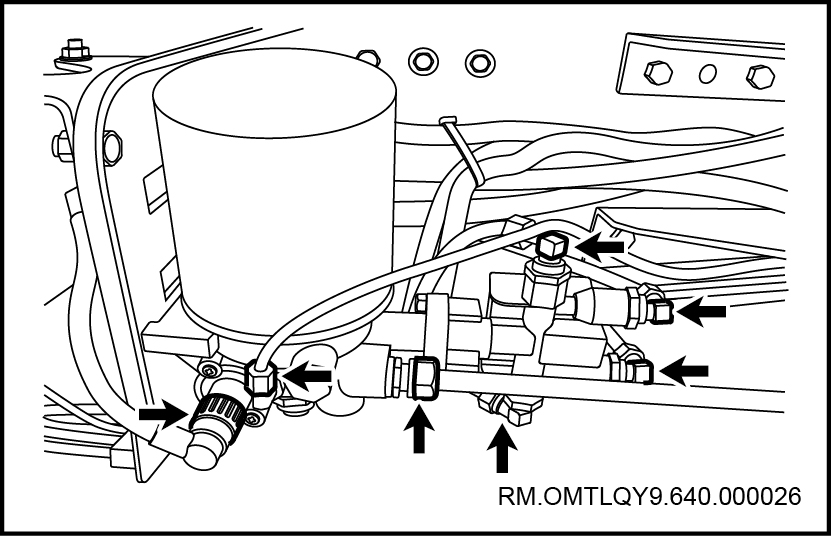

多通接头体

多通接头体(350.09.01)

拆卸

|

|||||||

|

注意 注意 |

||||||

|

|

||||||

安装

|

|

||||||

|

|

前制动气室

前制动气室(350.10.01)

拆卸

|

|||||||

|

|

||||||

|

|

||||||

检查

| 4. | 检查前制动气室

|

| 5. | 调整制动气室

|

||||||||||||||||||||||||||||

注意

注意安装

|

|

||||||

|

|

||||||

|

|||||||

后制动气室

后制动气室(350.11.01)

拆卸

|

|||||||

|

|

||||||

|

|

||||||

|

|

||||||

检查

| 3. | 检查后制动气室

|

注意

注意安装

|

|

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||

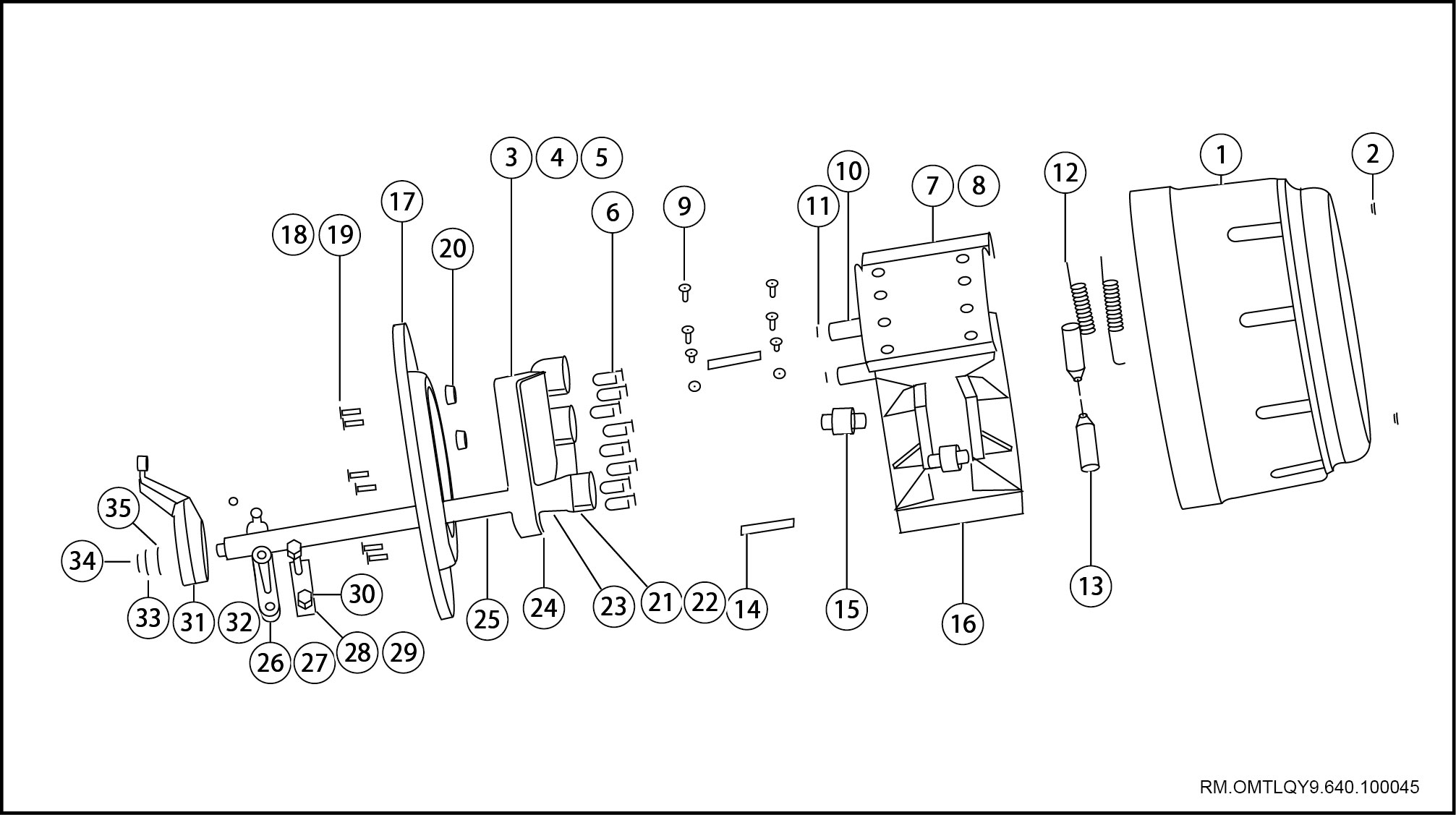

前制动蹄片

前制动蹄片-盘式(350.12.01)

部件图

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

拆卸

|

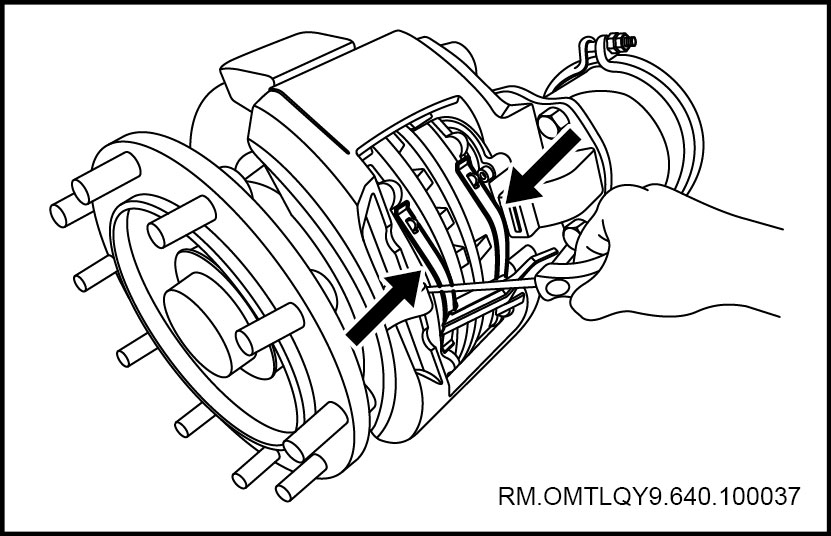

|||||||||||||

|

|

||||||||||||

|

|

||||||||||||

检查

| 5. | 检查制动蹄片

|

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

||||||||||

|

|

||||||||||||

|

|

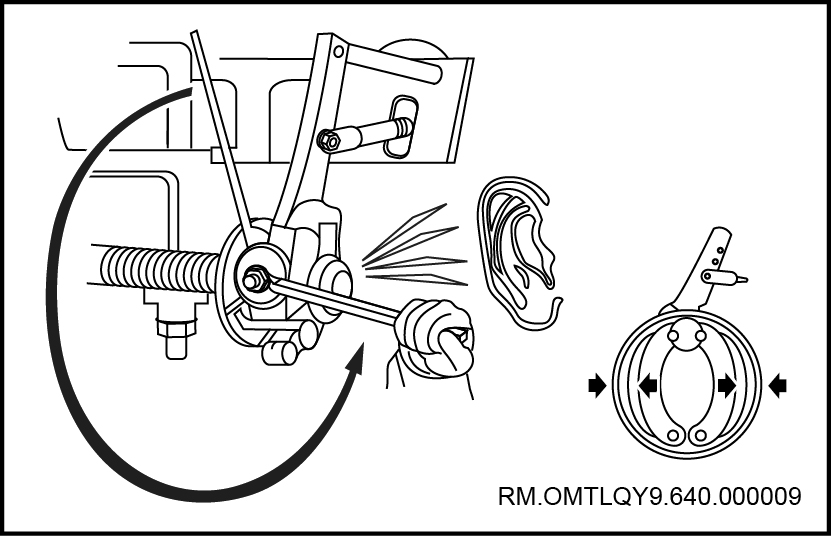

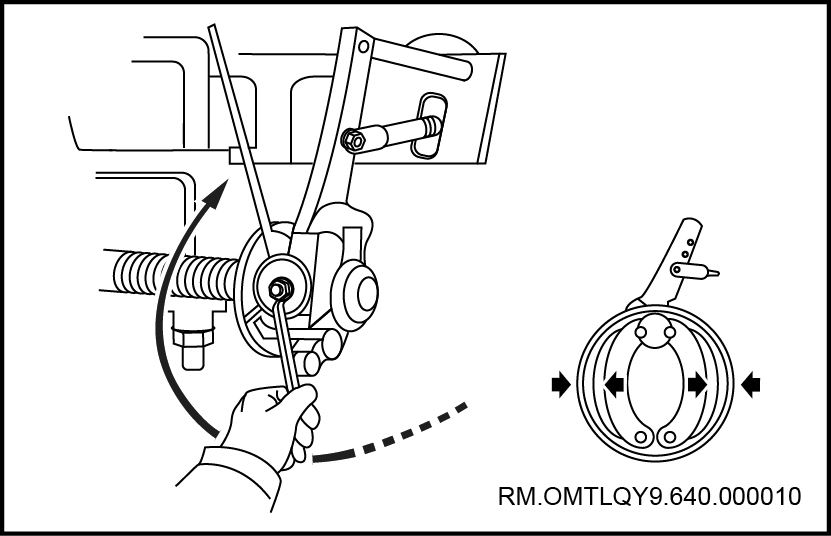

| f. | 支起车桥,使车轮离地。 |

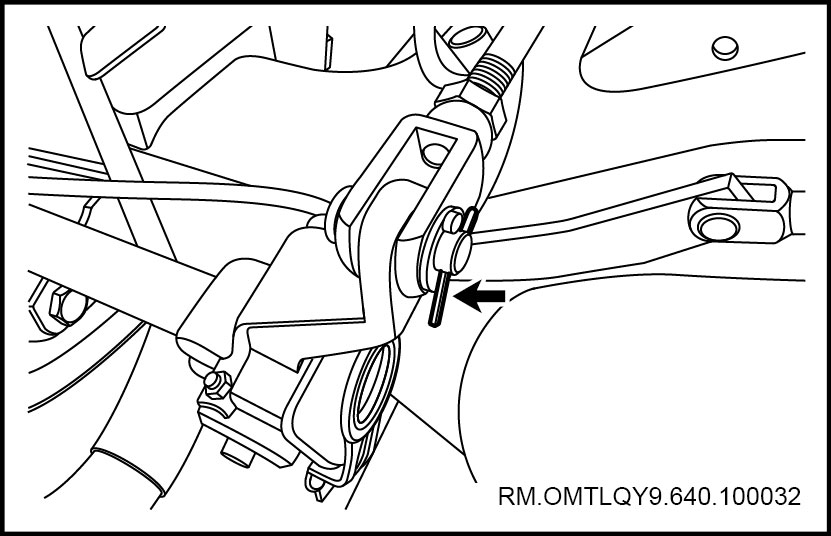

| g. | 松开制动气室推杆连接叉开口销,取下销轴。 |

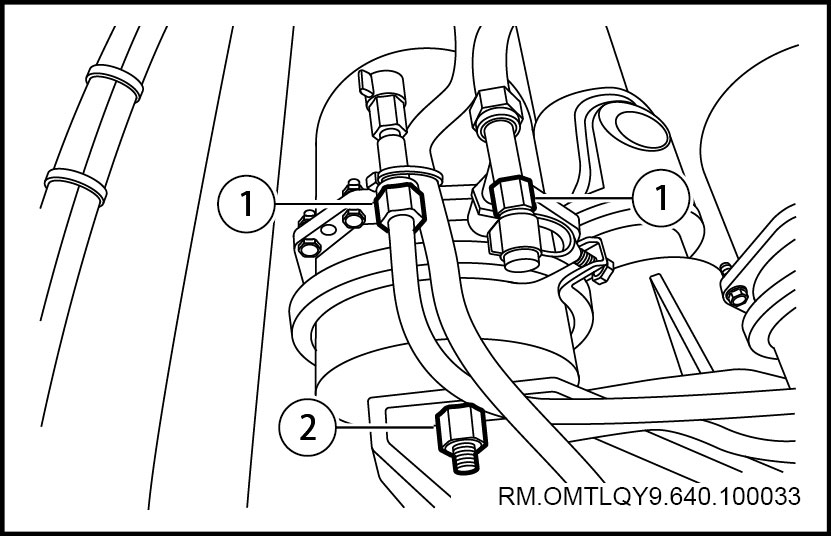

| h. | 调节调整臂调整螺母3/4圈,使制动鼓能自由转动,不与摩擦片摩擦。 |

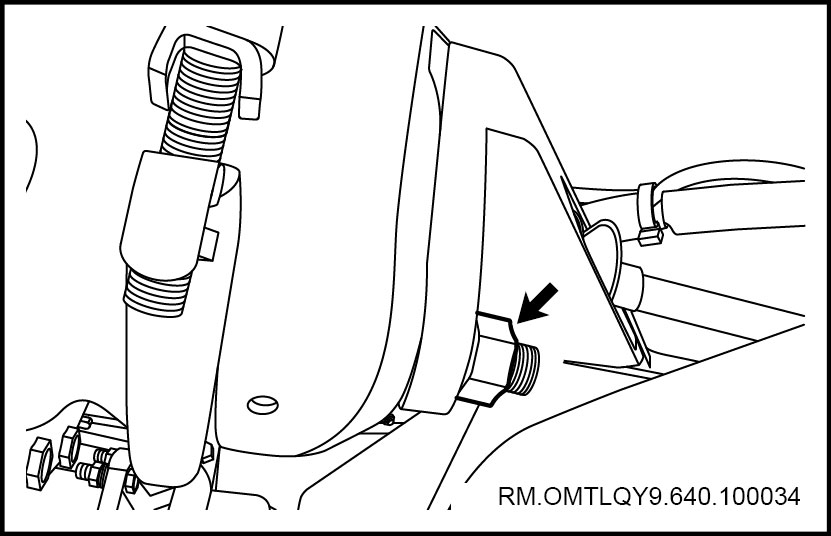

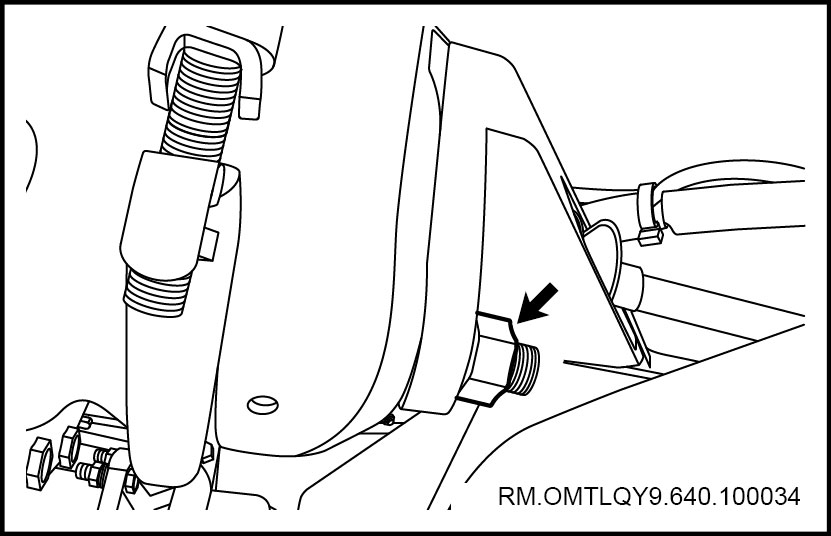

| i. | 检查制动间隙,松开推杆连接叉锁紧螺母,调整推杆行程。 |

| j. | 连接制动气室推杆连接叉开口销,锁止开口销。 |

安装

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|||||||||||||

前制动蹄片-鼓室(350.12.02)

部件图

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

拆卸

| 1. | 将制动系统泄压 |

| 2. | 拆卸前制动鼓 |

| 3. | 拆卸轮毂 |

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

检查

|

||||||||||

|

||||||||||

|

安装

|

||||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

||||||||||

后制动蹄片

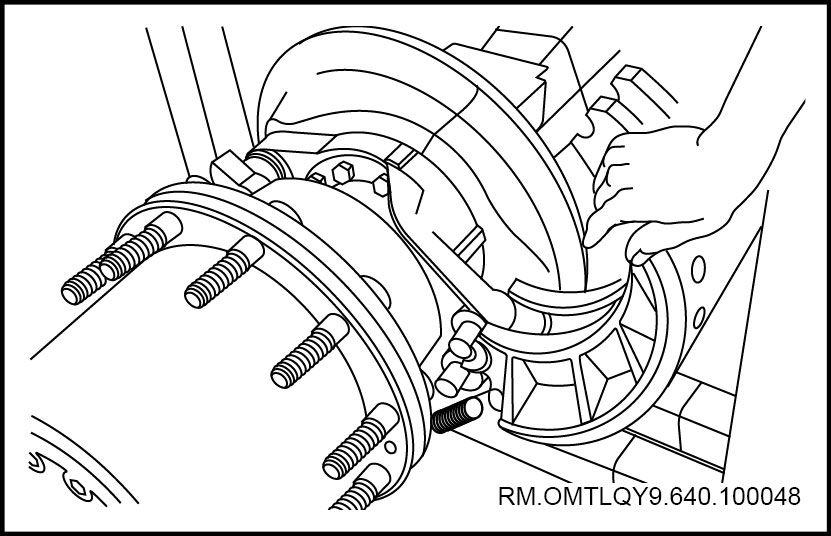

后制动蹄片-带轮边减速器(350.13.01)

部件图

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

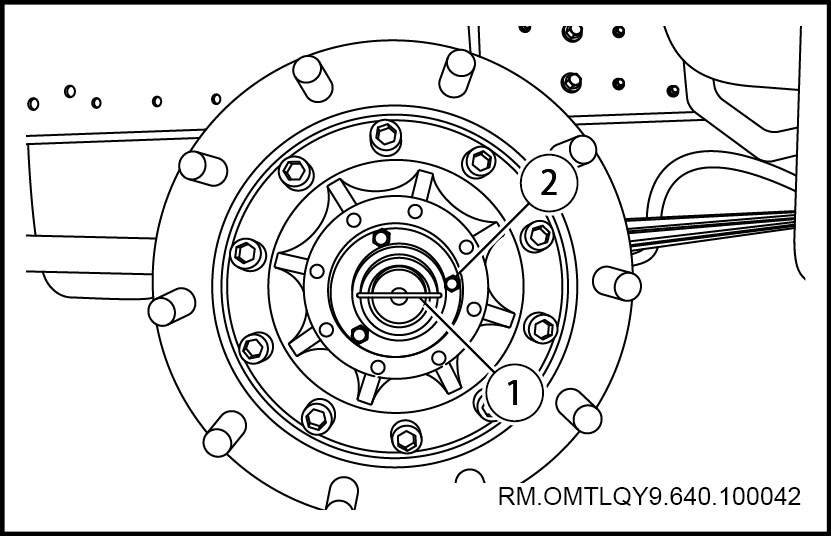

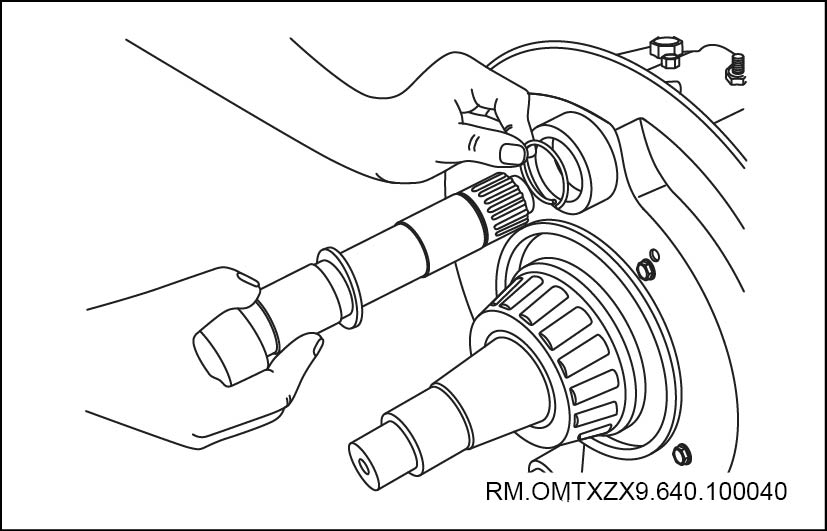

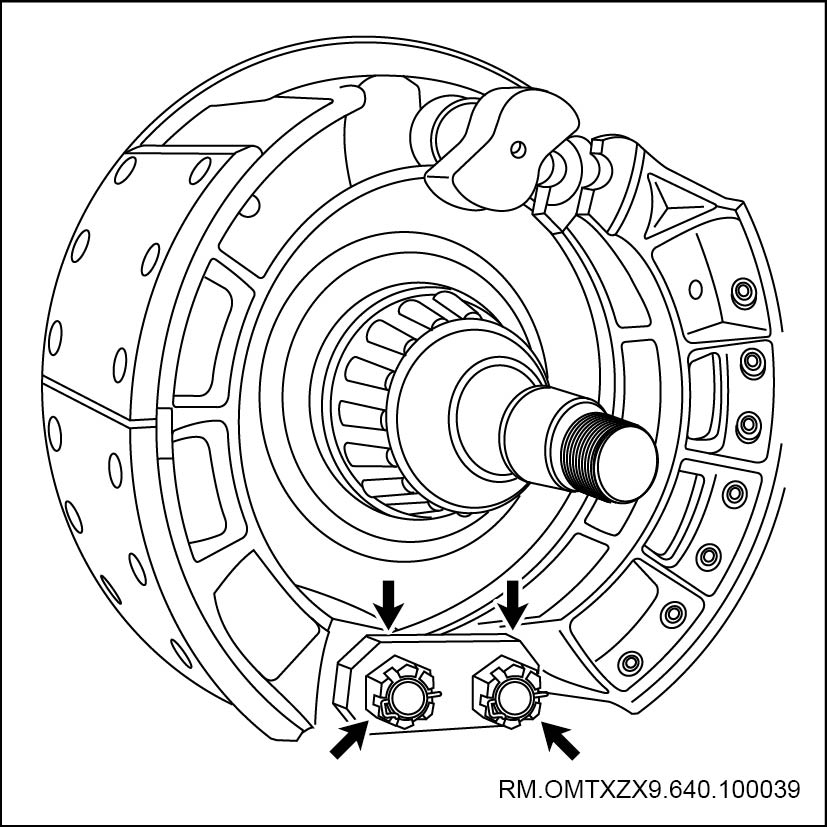

拆卸

| 1. | 将制动系统泄压 |

| 2. | 举升货箱 |

| 3. | 拆卸后轮轮胎 |

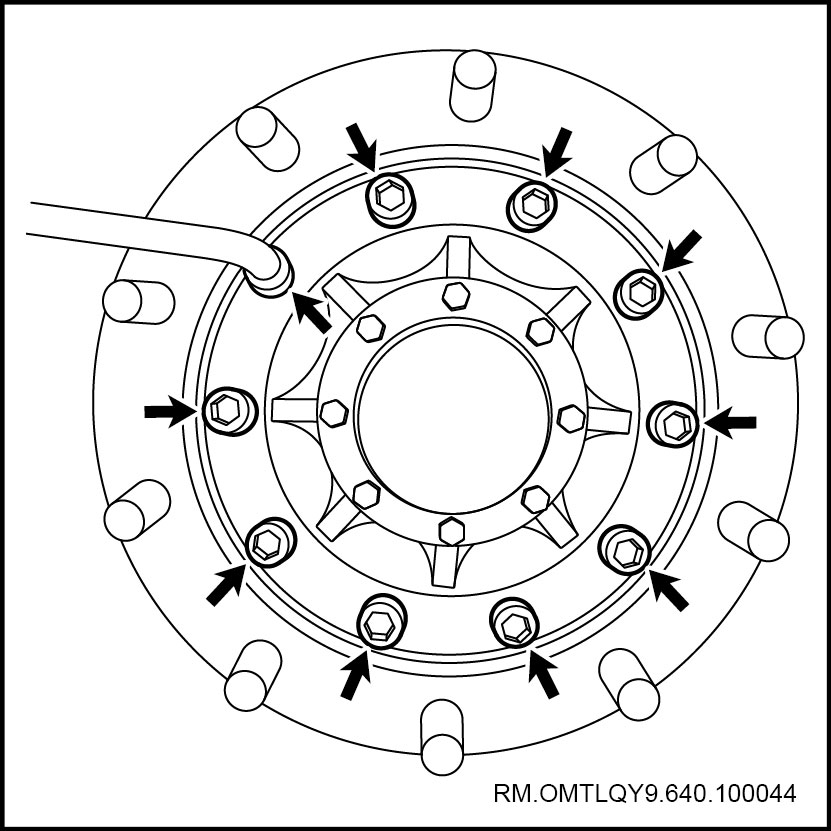

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

检查

|

||||||||||

|

||||||||||

|

安装

|

||||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

||||||||||

后制动蹄片-不带轮边减速器(350.13.02)

|

拆卸

|

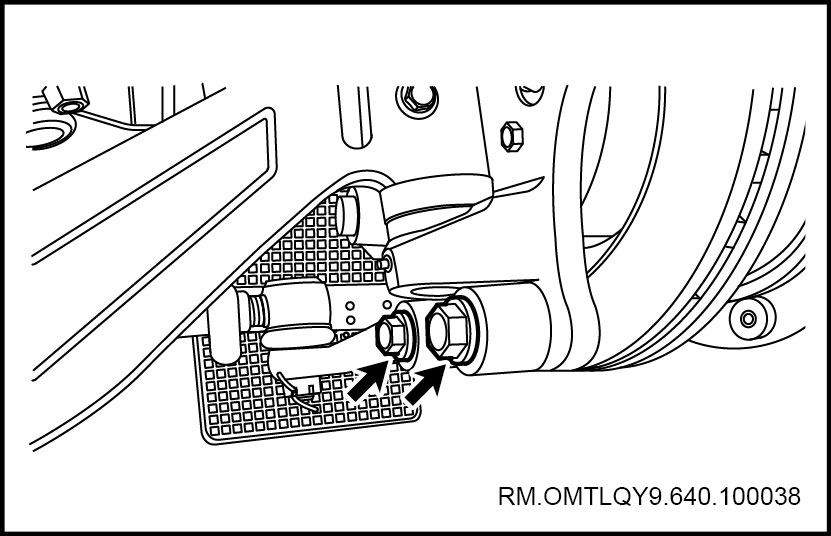

|||||||

|

|||||||

|

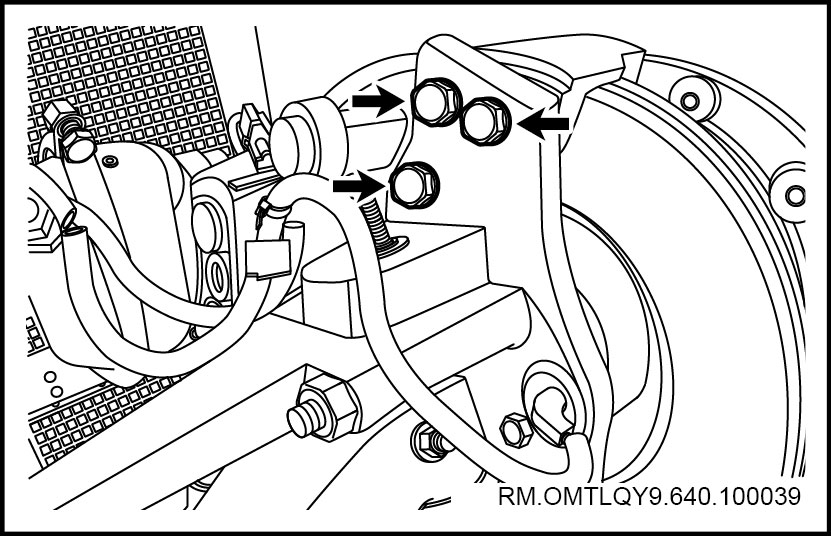

|

||||||

|

|

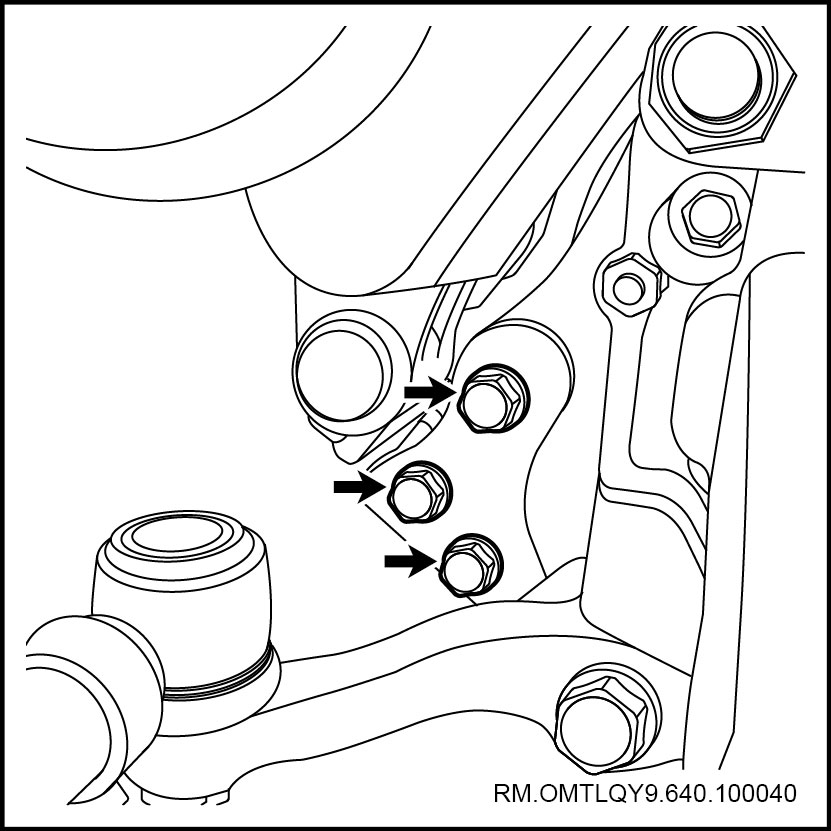

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

安装

|

|||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|||||||

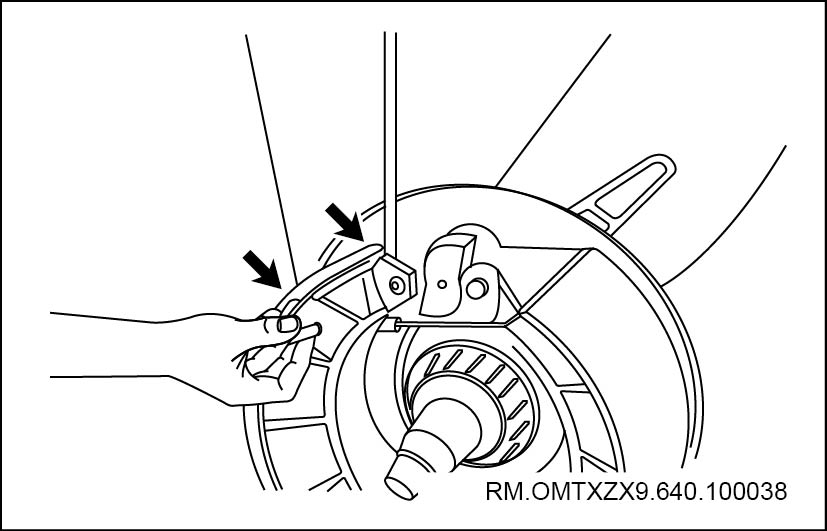

轮速传感器

轮速传感器(350.14.01)

拆卸

|

||||||||||

|

|

|||||||||

安装

|

|

||||||||||||

|

|

||||||||||||

|

|||||||||||||

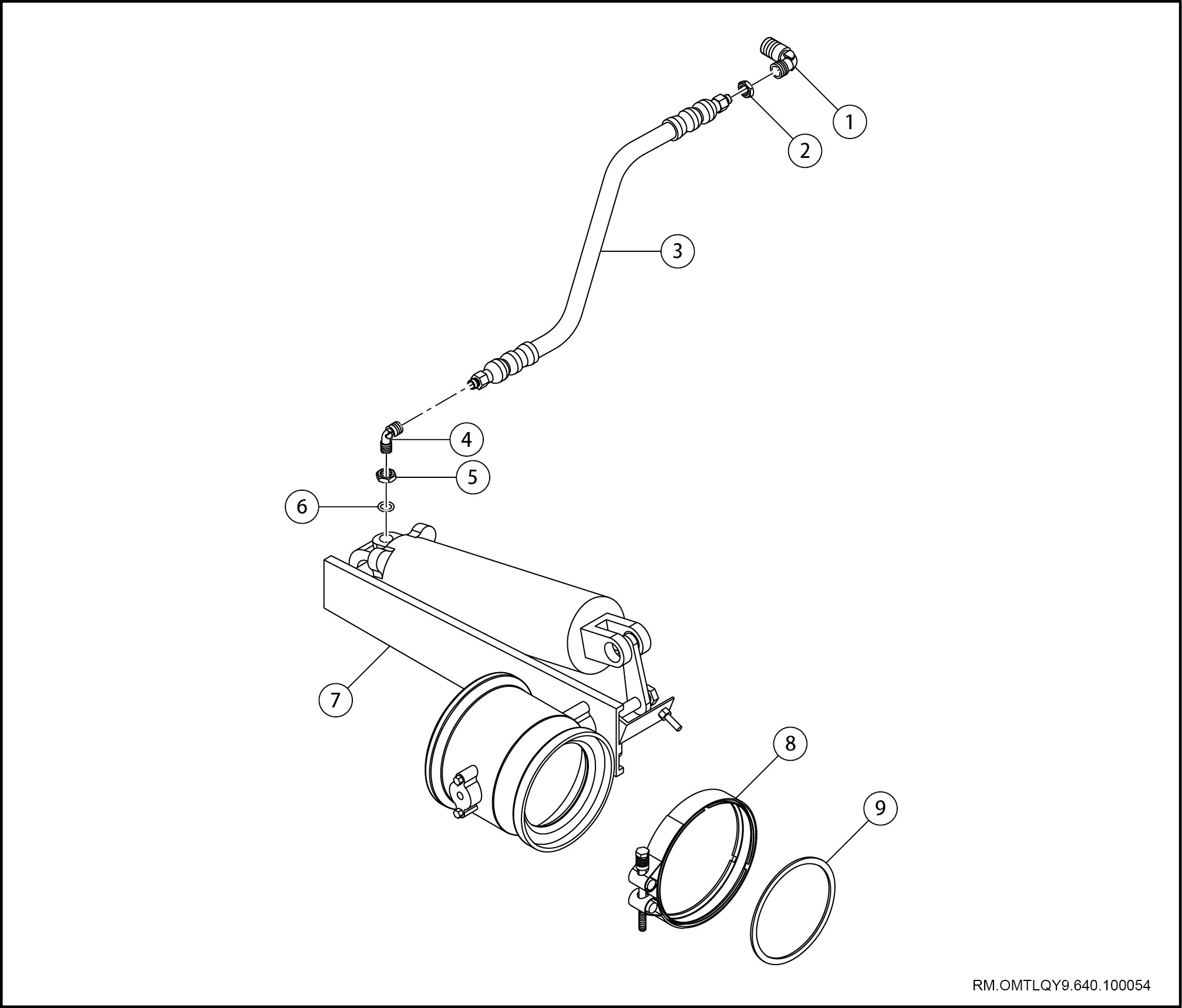

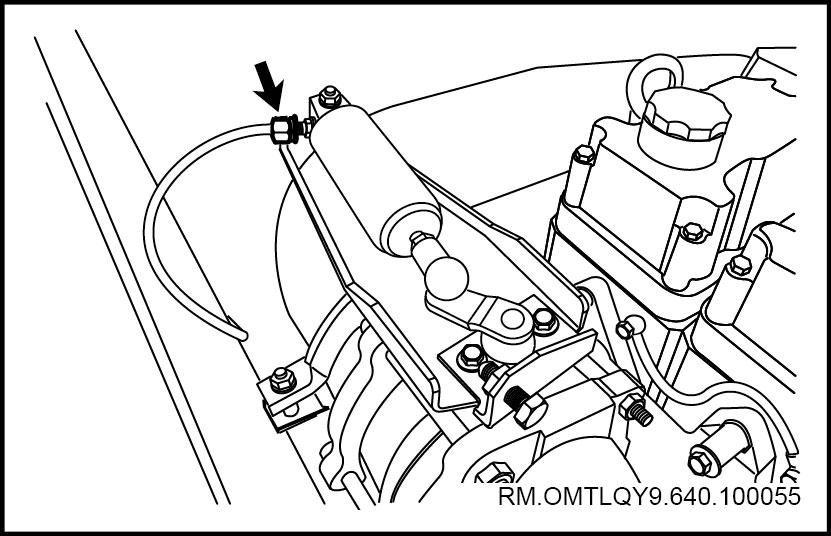

排气制动阀总成

排气制动蝶阀(350.15.01)

部件图

|

||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

拆卸

|

|||||||

|

|

||||||

|

|

||||||

检查

| 3. | 检查排气制动蝶阀

|

安装

|

|

||||||

|

|

||||||

|

|||||||

ABS系统

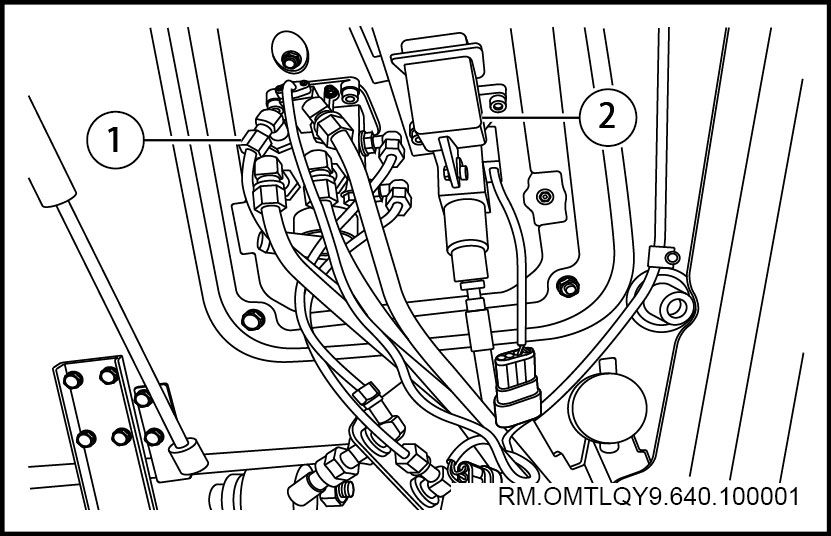

前ABS电磁阀(350.16.01)

部件图

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

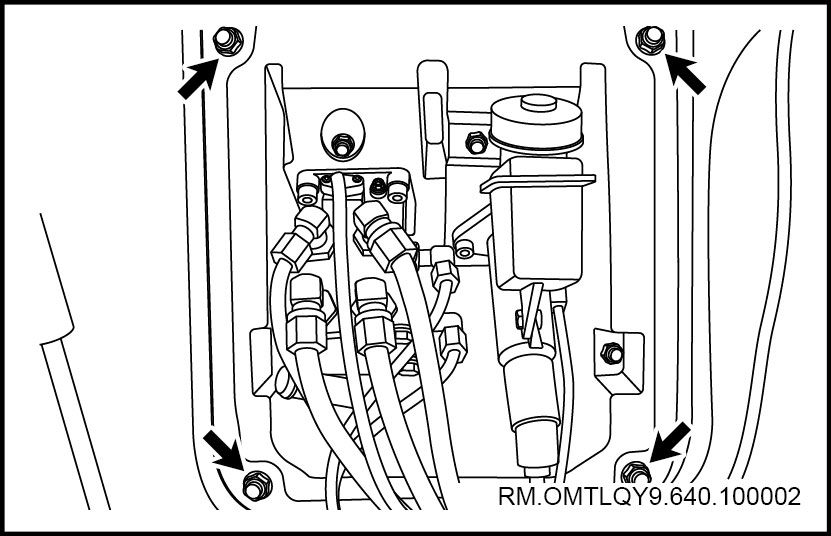

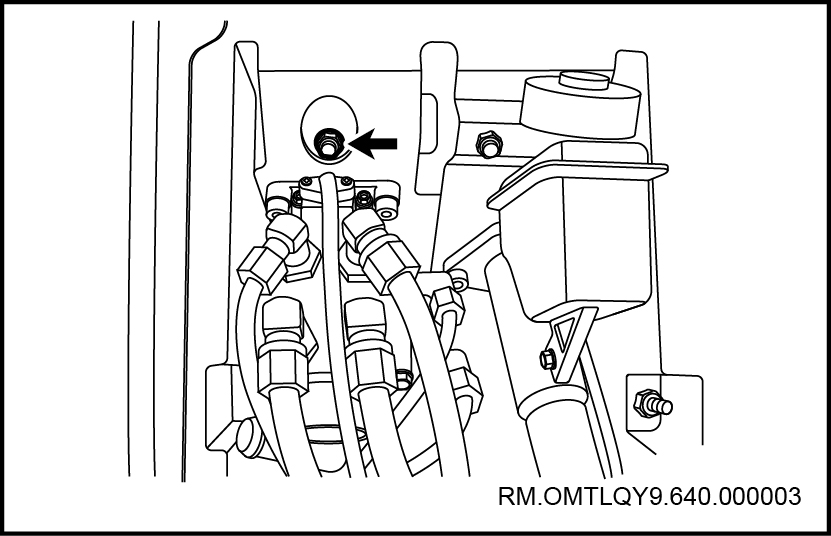

拆卸

|

||||||||||

|

||||||||||

|

|

|||||||||

|

|

|||||||||

检查

| 4. | 检查ABS电磁阀

|

安装

|

|

||||||

|

|

||||||

|

|||||||

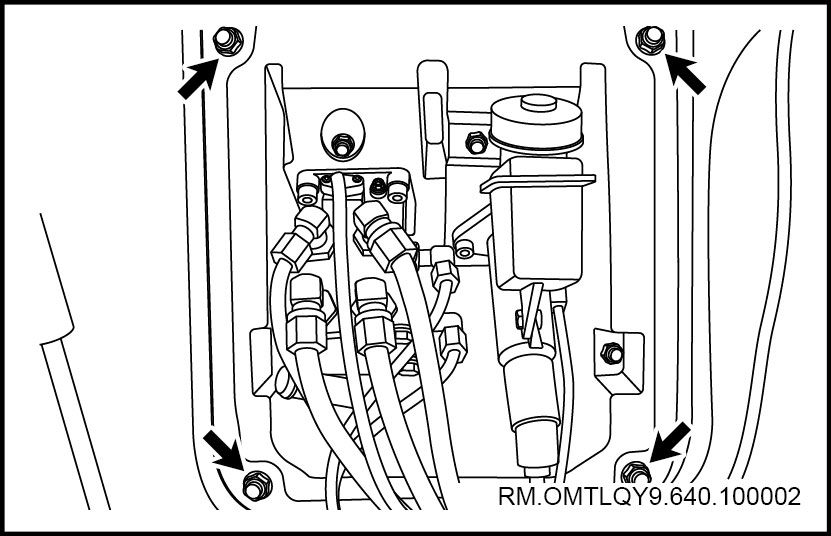

后ABS电磁阀(350.16.02)

部件图

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

拆卸

|

||||||||||

|

|

|||||||||

|

|

|||||||||

检查

| 3. | 检查ABS电磁阀

|

安装

|

|

||||||

|

|

||||||

|

|||||||

ASR电磁阀(350.16.03)

部件图

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

拆卸

|

||||||||||

|

|

|||||||||

|

|

|||||||||

检查

| 3. | 检查ASR电磁阀

|

安装

|

|

||||||

|

|

||||||

|

|||||||

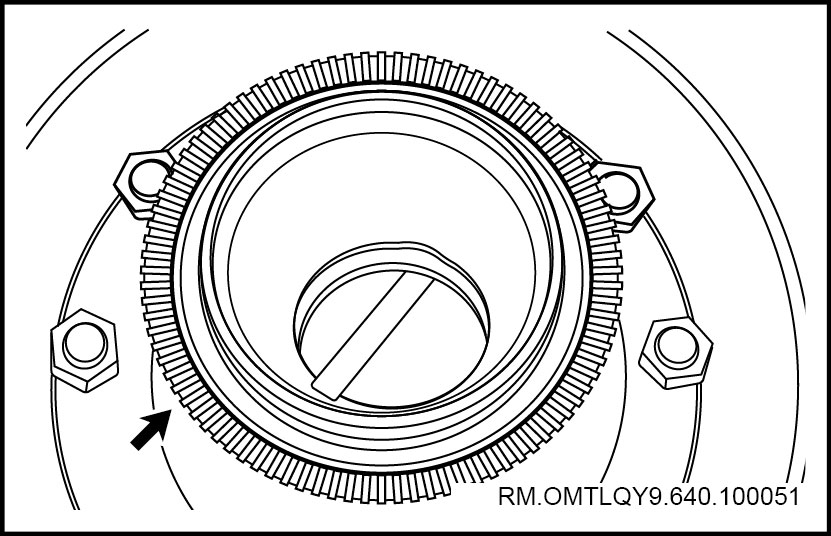

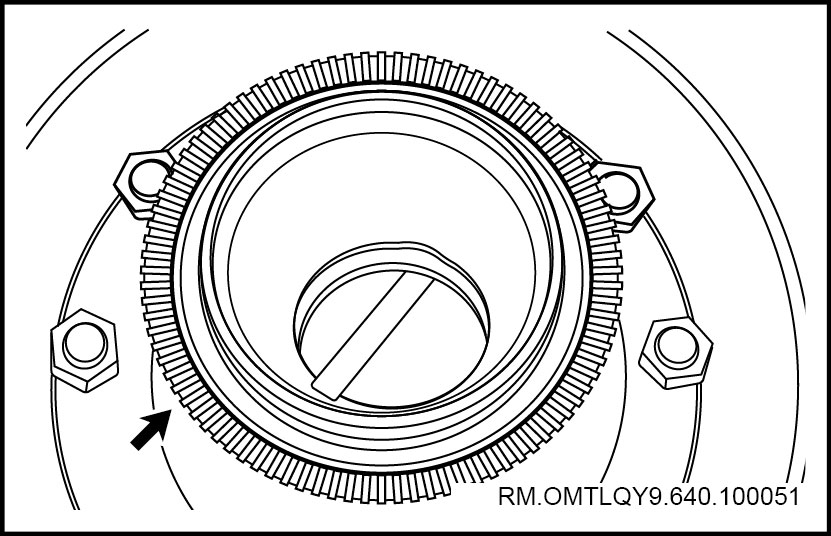

ABS齿圈(350.16.04)

拆卸

|

||||||||||

|

|

|||||||||

|

|

|||||||||

| 4. | 安装后检测

|

| 5. | 装车后检测

|

注意

注意| 6. | 安装轮毂 |

快放阀

快放阀(350.18.01)

部件图

|

|

拆卸

|

|||||||

|

|||||||

|

|

||||||

|

|

||||||

检查

| 4. | 检查快放阀

|

安装

|

|

||||||

|

|

||||||

|

|||||||

驻车制动

驻车制动系统

注意事项

| 1. | 驻车制动系统操作注意事项

|

系统概述

| 1. | 驻车制动系统的功用:

|

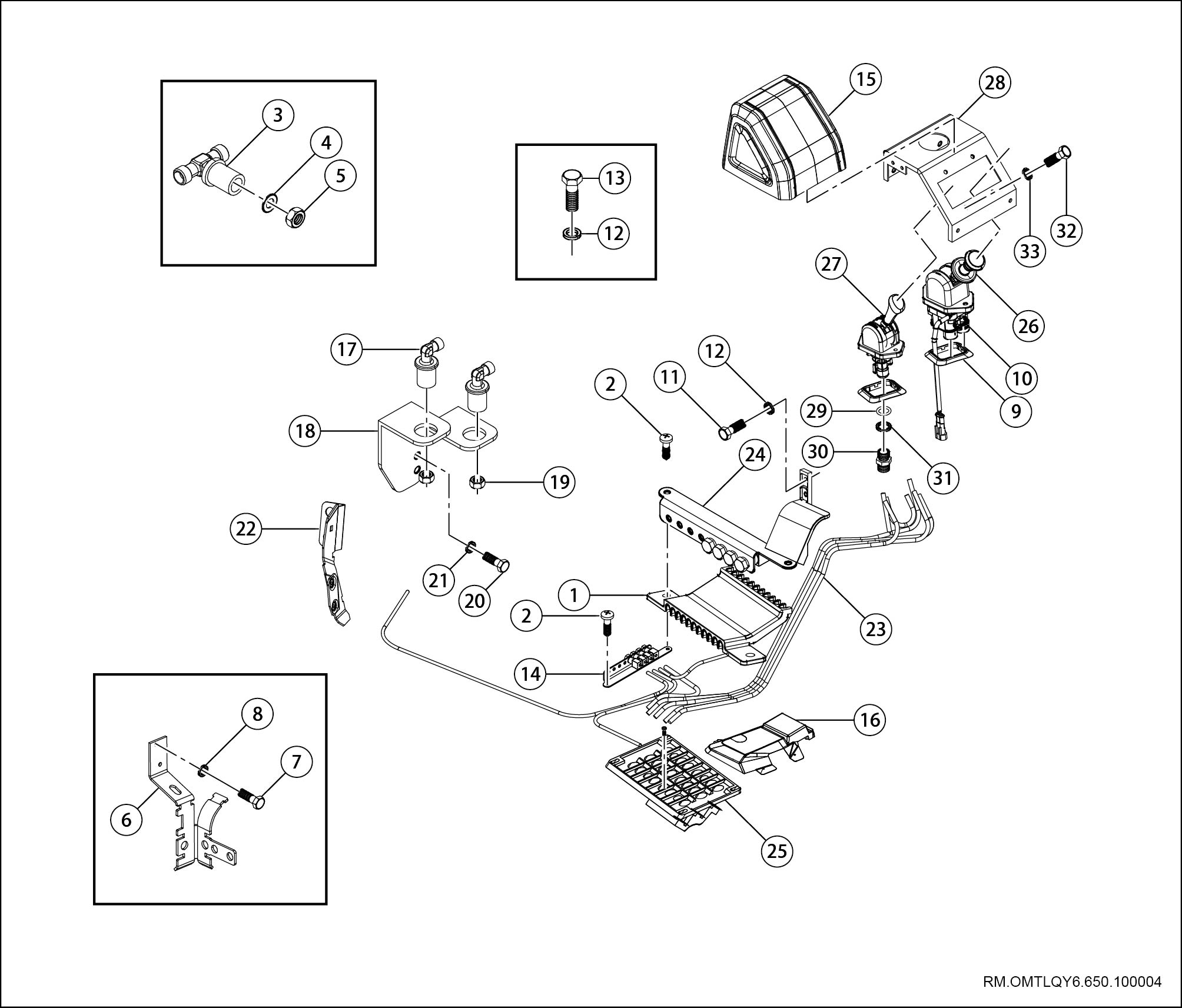

部件图

|

|

|

故障现象表

使用下表将帮助您找到故障。序号表示故障可能性的先后顺序。按此顺序检查每一部分,视需要进行更换。

| 故障现象 | 可疑部位 | 措施 |

|---|---|---|

|

行驶时(中)后桥车轮“拖滞”

|

1.手制动阀(损坏、漏气)

|

驻车制动-驻车制动系统,检测调整

|

|

2.差动阀

|

行车制动-行车制动系统,就车检测

|

|

|

3.制动气室

|

行车制动-后制动气室,检修

|

|

检测调整

| 1. | 驻车制动器检查:

|

||||||||||||||||||||||||||||||||||

手控阀

手制动阀总成(357.05.01)

拆卸

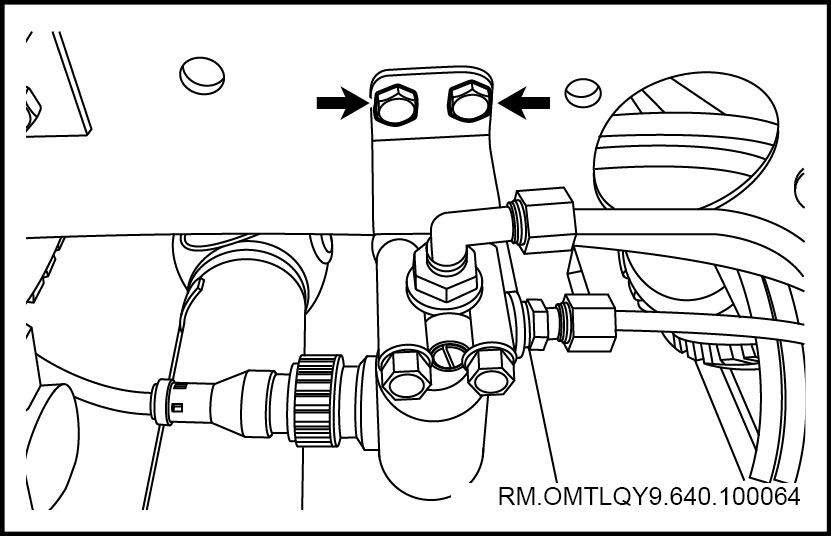

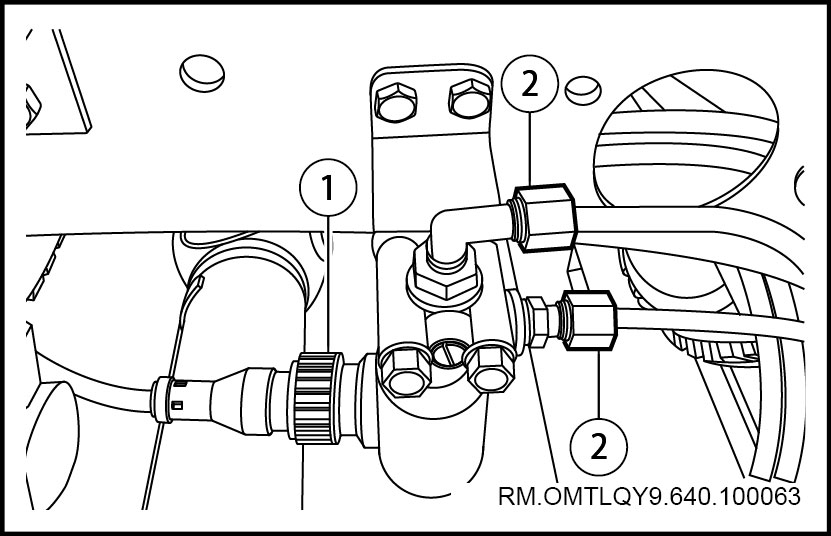

|

||||||||||

|

||||||||||

|

||||||||||

|

|

|||||||||

|

|

|||||||||

|

||||||||||

|

||||||||||

|

|

|||||||||

|

|

|||||||||

检查

| 7. | 检查手制动阀总成

|

安装

|

|

|||||||||

|

|

|||||||||

|

||||||||||

|

||||||||||

|

|

|||||||||

|

|

|||||||||

|

||||||||||

|

||||||||||

挂车手制动阀总成(357.05.02)

拆卸

|

||||||||||

|

||||||||||

|

||||||||||

|

|

|||||||||

|

|

|||||||||

|

||||||||||

|

||||||||||

|

|

|||||||||

|

|

|||||||||

检查

| 7. | 检查挂车手制动阀总成

|

安装

|

|

|||||||||

|

|

|||||||||

|

||||||||||

|

||||||||||

|

|

|||||||||

|

|

|||||||||

|

||||||||||

|

||||||||||