车架、悬架及车轮

车架

车架总成

注意事项

| 1. | 尽量减少车架上补充加工 |

通常,通过减少应力在车架某一部位的凝聚,可以尽量减少或消除车架检修工作。

| a. | 应严格按车辆的使用说明书要求使用车辆。 |

| • |

不允许超载。

|

| • |

承载应均匀,避免局部超载。

|

| • |

自卸车应均布载荷,不能局部大量承重。

|

| • |

使用厢式卡车的挡板。

|

| • |

不要在非常不平的地形上驾驶车辆。

|

| • |

新车的车架使用时应考虑到运行时车架需要承受的重力,或加强车架。

|

| b. | 修理车架或固定车身或设备到车架时,应按建议的方法进行操作。 |

| • |

避免各部分模块的突然变动。

|

| • |

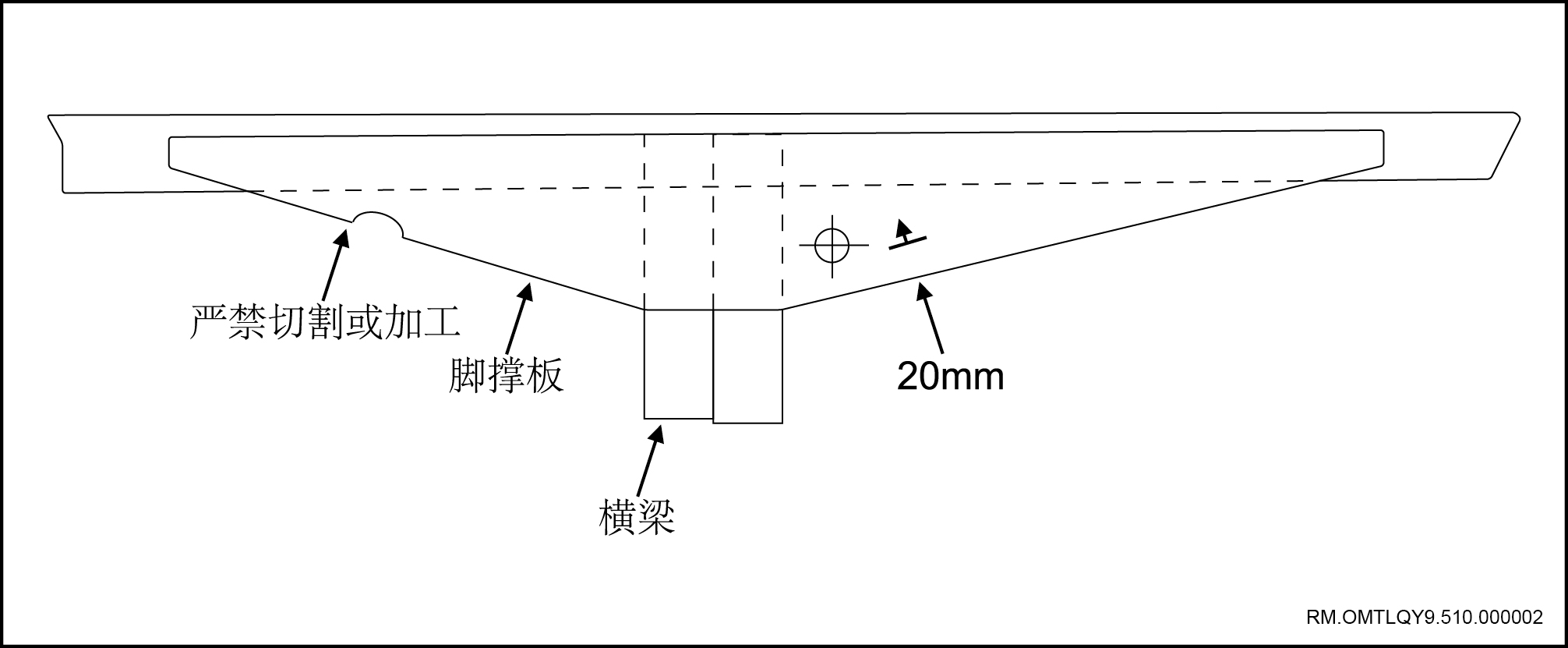

不要在车架轨道凸缘上钻孔。

|

| • |

轨道腹板上的孔必须至少相隔40mm。

|

| • |

尽量使用现有的孔。

|

| • |

切勿使用焊炬切孔。

|

| • |

切勿在轨道上开切槽口。

|

| • |

切勿使车架轨道过热。

|

| • |

避免焊接到凸缘上。

|

| • |

腹板的同一垂直线上的孔不得超过四个。

|

| • |

加强筋上的孔距离加强筋边缘必须至少是材料厚度的两倍。

|

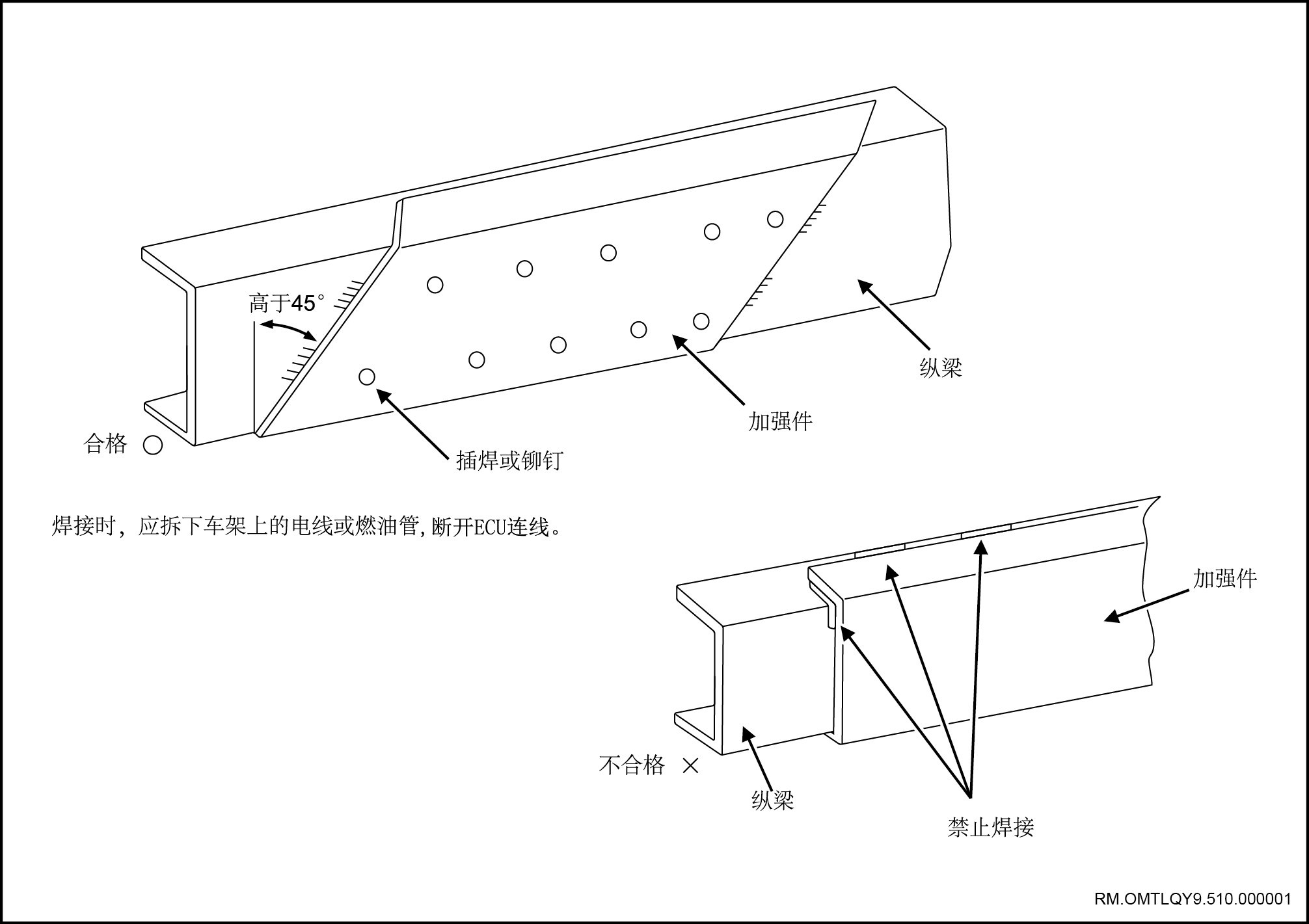

| 2. | 加强件安装加强材料到底盘车架时,应特别注意以下几点:

|

| 3. | 钻孔

|

| 4. | 焊接

|

| • |

焊接前断开蓄电池正、负极电缆。否则会损坏电气零件。

|

| • |

连接焊机接地电缆,使之尽可能靠近工作区。

|

| • |

加强板和底盘车架构件保持干燥。

|

| • |

焊接后避免用水冷却。

|

| • |

恰当的方法保护管线、电线、橡胶零件、弹簧等,防止它们受热和受溅出的焊花的影响。

|

| • |

焊接部分靠近燃油箱时,拆卸燃油箱总成。

|

| • |

焊接油漆过的部位时,应完全除去油漆层。

|

| b. | 焊接由高强度钢制成的底盘车架构件时,应仔细注意以下几点: |

| • |

焊接时应特别小心,防止开裂。

|

| • |

保持材料硬度,不得超过限值(不得高于350维氏硬度)。

|

| • |

焊珠表面应平整,因为拉伸强度高的钢材的缺口效应要比普通中性钢高些。

|

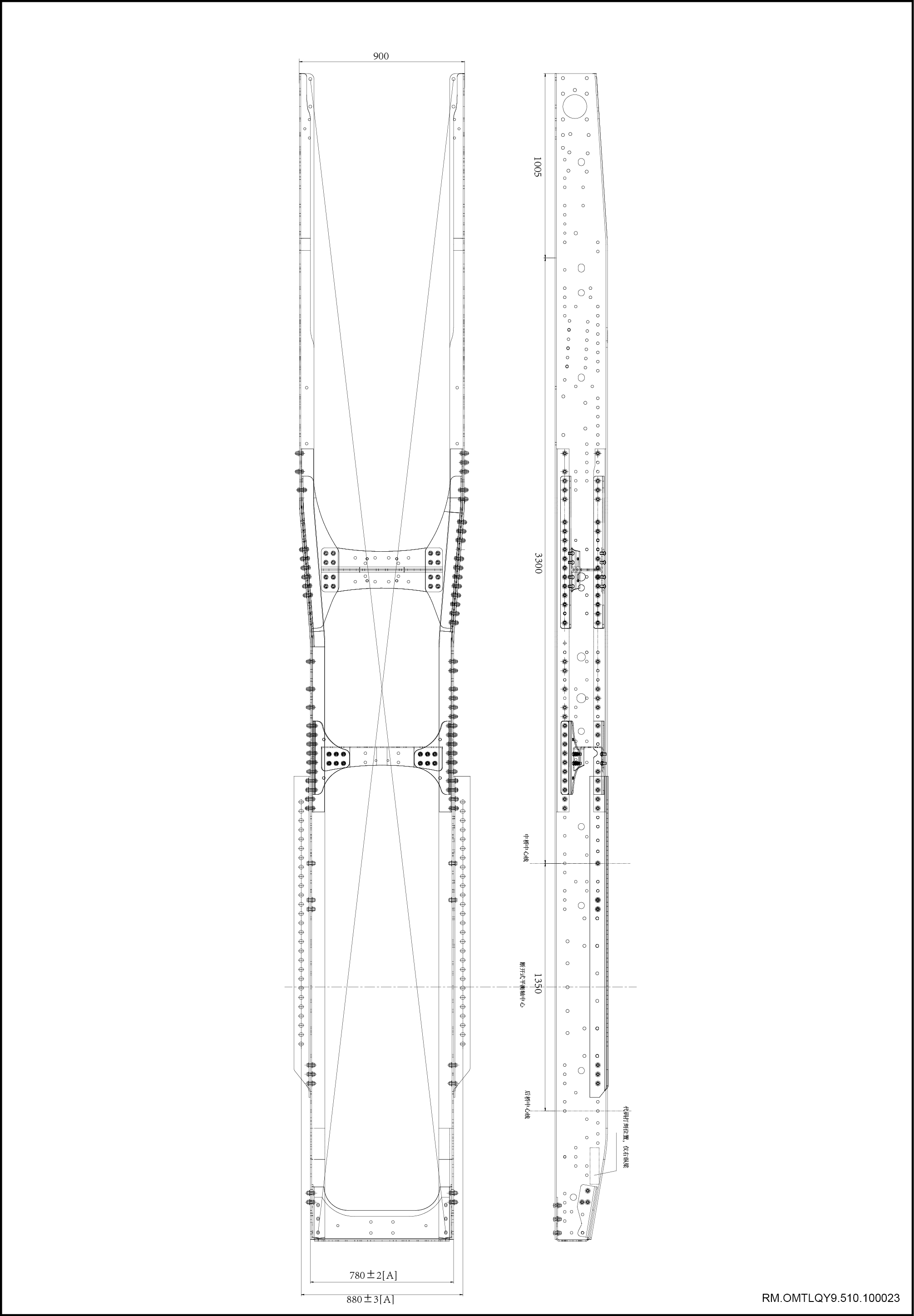

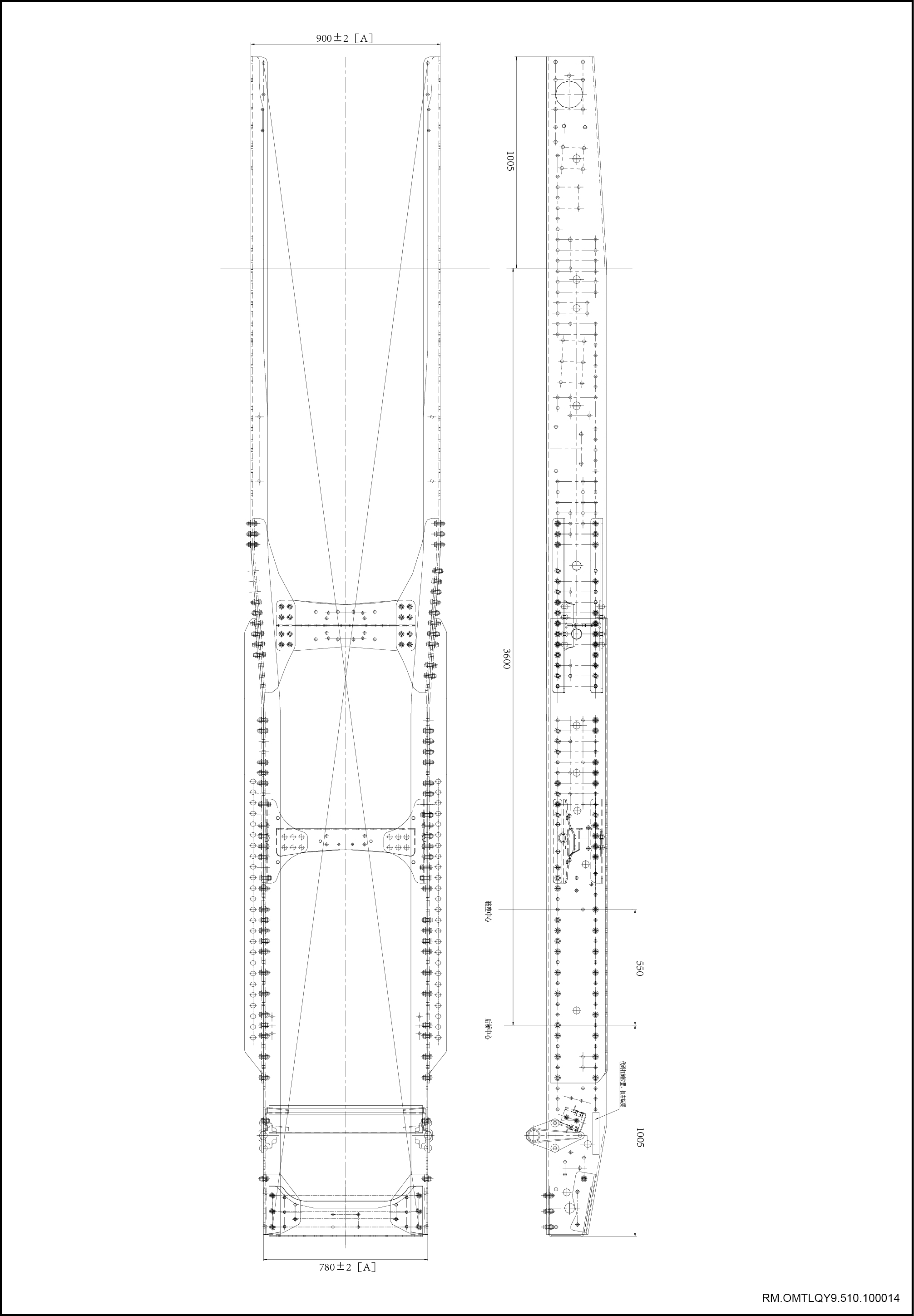

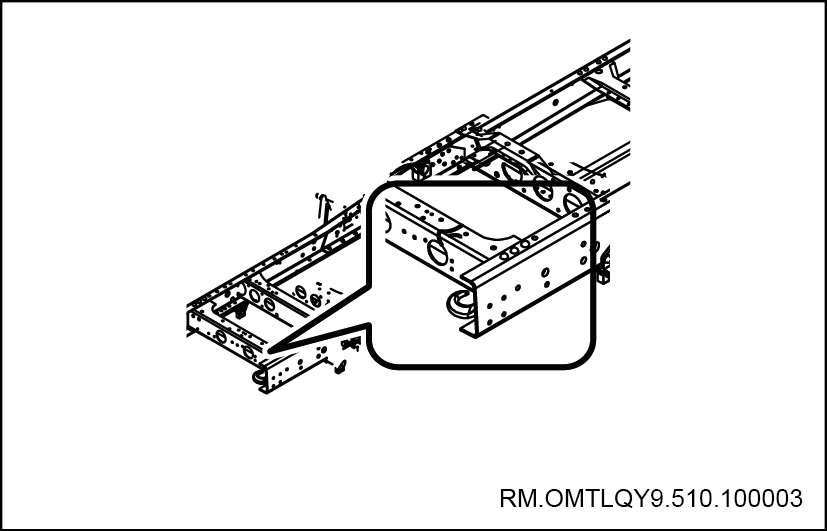

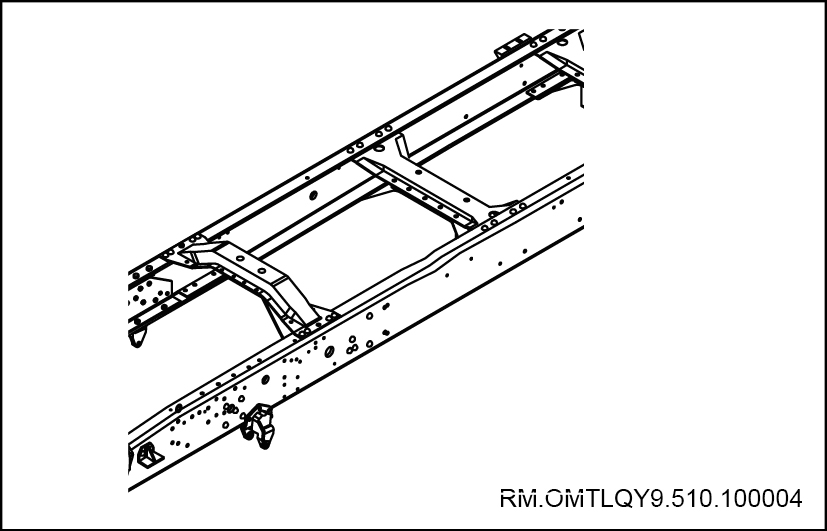

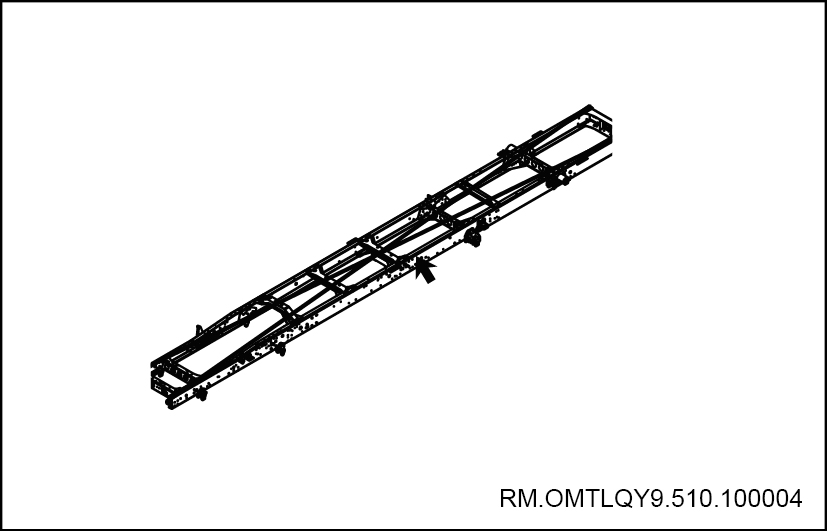

部件图

系统概述

| 1. | 车架的功用

|

| 2. | 对车架的要求

|

就车检查

提示:

车架损坏的特征有锈蚀、弯曲、扭曲、歪斜、局部变形、裂纹、断裂和铆钉松动。

提示:

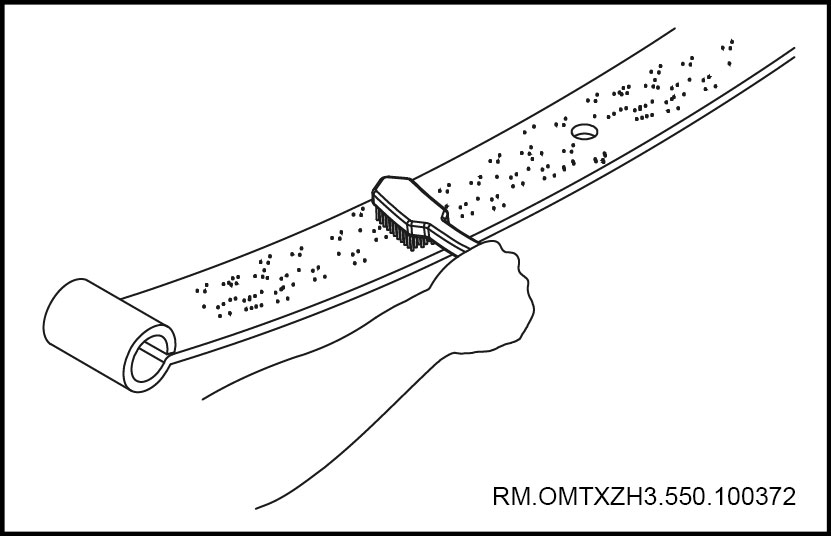

在车架进行大修时,必须对车架上的全部铆钉逐个进行检验。检查铆钉是否松动,可通过铆钉头周围松动错位或锈蚀痕迹来判断。行驶的车辆还可以用涂漆的方法检查铆钉的松动。检查时先清洗铆钉周围,然后将油漆涂在铆钉周围,待干燥后,车辆照常运行,停车后检查铆钉周围,油漆如有裂缝即表示该铆钉已松动。

注意 注意

|

||||||||||

|

提示:

车架可见裂纹的检验应在车架彻底清洗并经喷砂或化学、电化学除锈后进行。车架纵、横梁的横向裂纹延伸至整个截面时称断裂,断裂比较明显,外表观察即可看清。车架局部裂纹不易察觉。车架裂纹多发生在车架纵梁上。

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

判断方法:

两对角线长度相差不得大于5mm,否则应校正。

|

|||||||||

维护保养

提示:

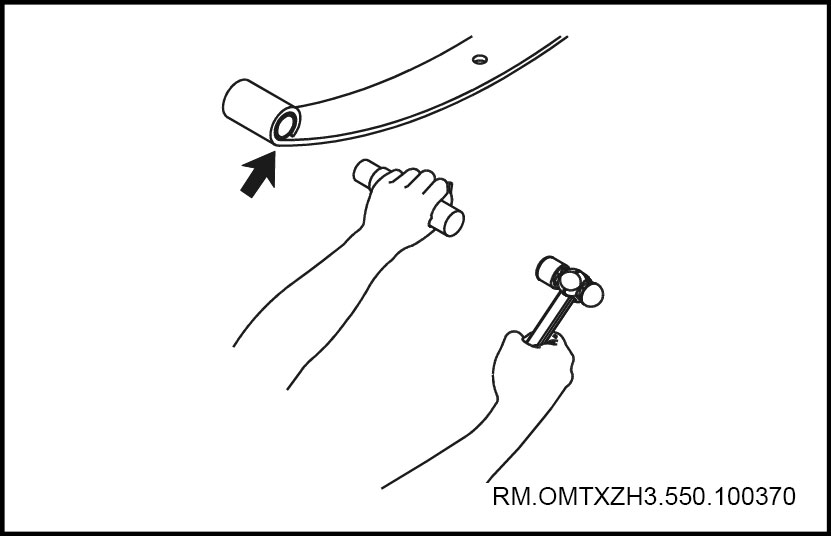

因铆钉松动而使铆钉孔磨损。在修理车架时,旧铆钉孔磨损应不大于公称尺寸的0.5mm,若旧铆钉孔大于公称尺寸0.5mm时,可以扩孔修理。

|

|||||||||||||||||||

|

提示:

车架纵、横梁局部有较小的弯曲、扭曲时,可在车架装合的情况下用千斤顶顶出的方法校正。

|

||||||||||||||||||

提示:

弯曲较大,用冷压法不易校正的硬伤,可采用局部加热校正,加热范围尽量小,温度不超过700℃,校正后应在空气流动小的地方缓慢冷却。

提示:车架翼面上的裂纹,尚未发展到整个翼面可用此方法修理。

提示:裂纹较长出现在该车架规律性的开裂部位,裂纹填焊后还应在此部位进行焊接加强板。

注意 注意 |

|||||||||||||||||||

前悬架

前悬架总成

注意事项

| 1. | 悬架系统的操作注意事项

|

系统概述

总述

汽车前悬架系统的作用是最大限度地增加轮胎与路面之间的摩擦力,能够提供良好的转向操纵性和稳定性,以及确保乘客的舒适度。它能够吸收垂直加速车轮的能量,使车轮顺着路面上下颠簸的同时车架和车身不受干扰。前悬架由钢板弹簧、共用连接轴、减震器、缓冲橡胶和稳定杆组成。其中钢板弹簧3片,钢板弹簧的前端通过弹簧销直接连接到弹簧托架上,而后端则通过钩环销穿过钩环。钩环用于缓冲片簧弯曲所产生的间距变化。片簧通过夹板(中上部)和支架(中下部)连至前轴。减震器和稳定杆安装在前轴和底盘架之间,以确保驾驶更舒适、平稳。

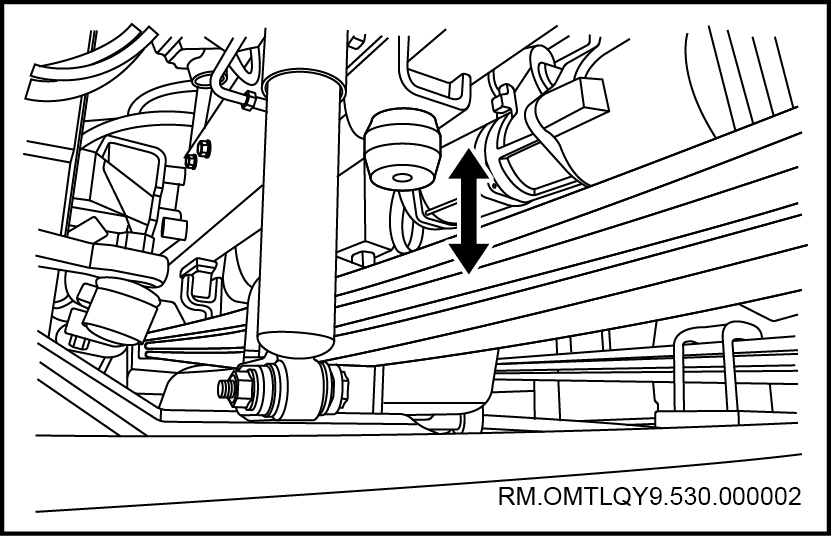

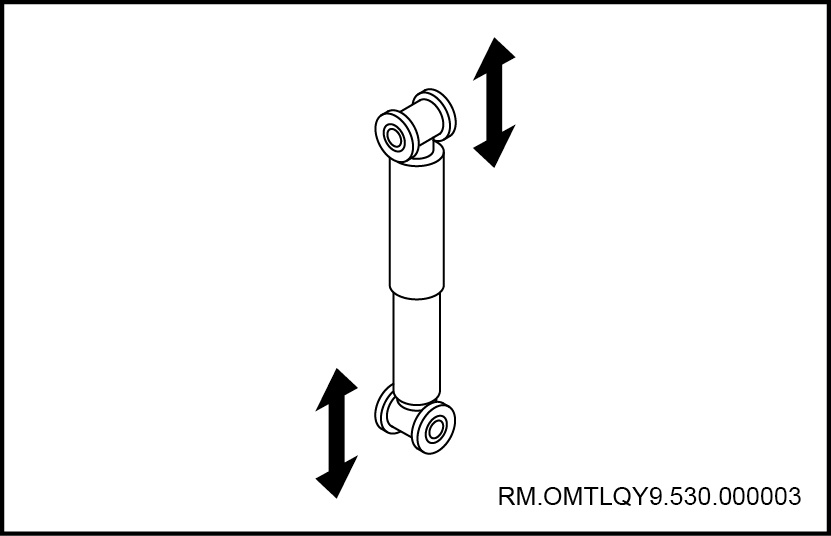

| 1. | 减震器 |

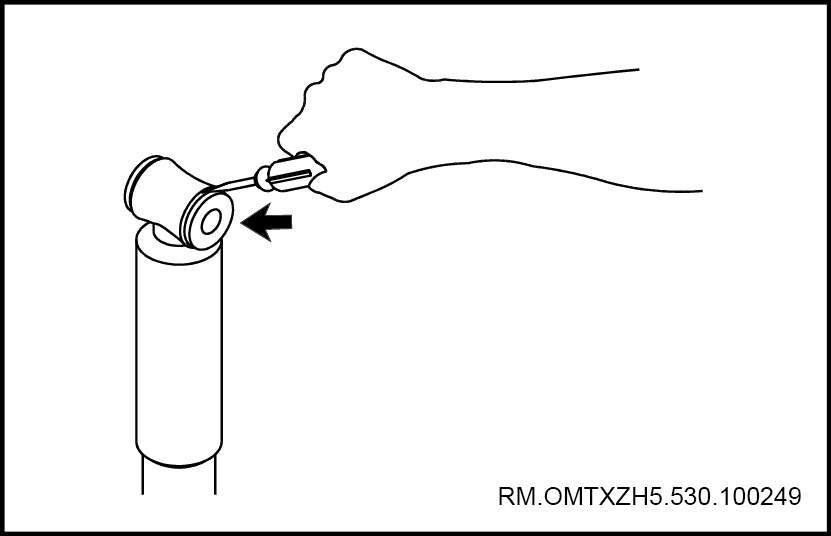

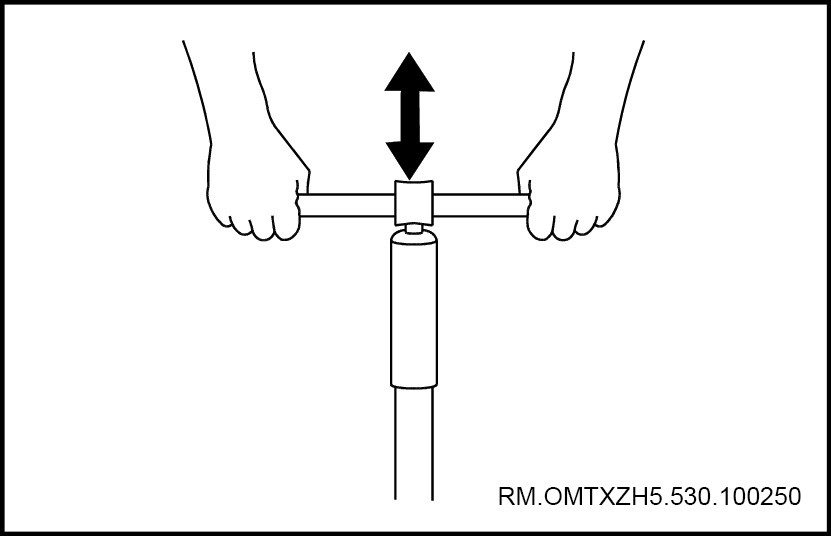

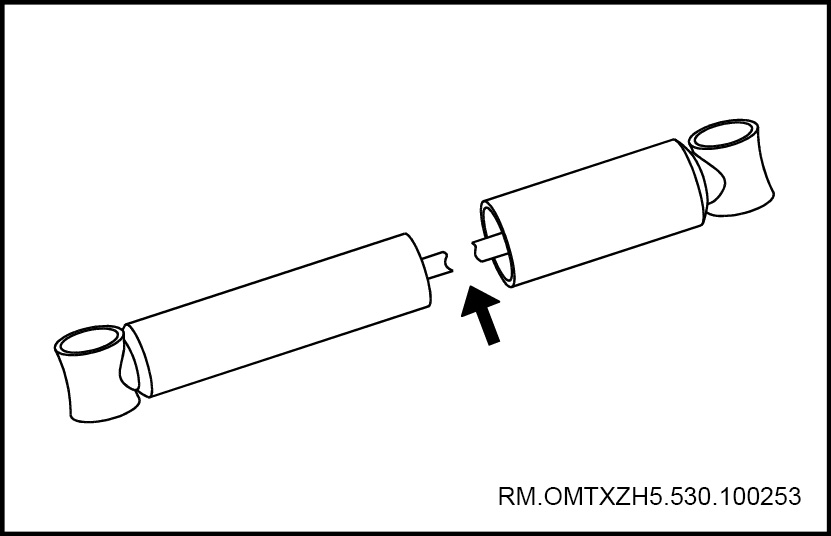

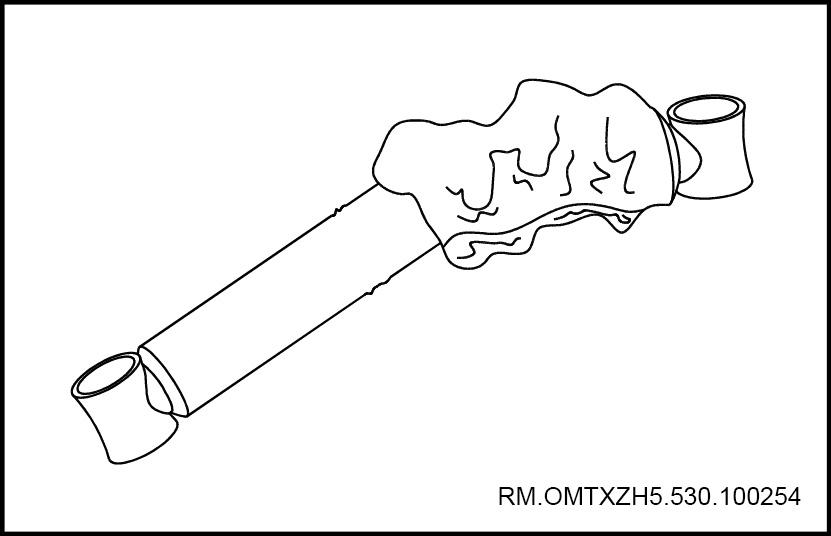

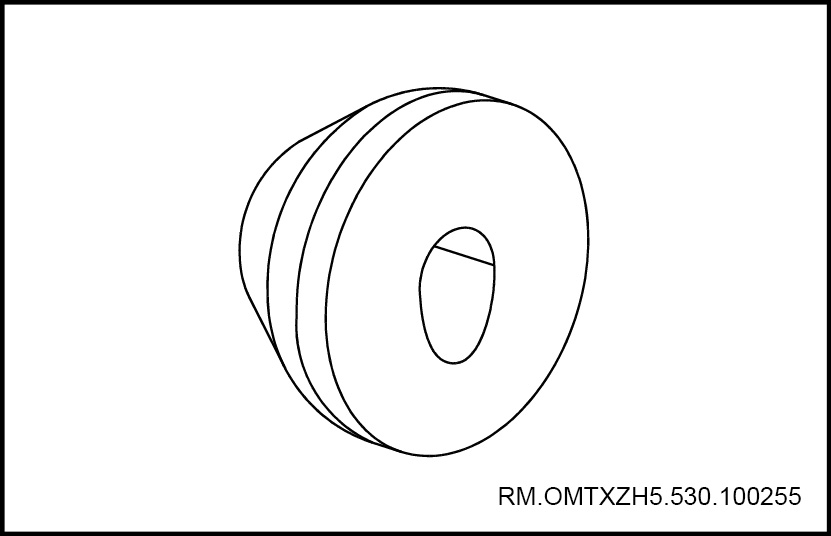

减震器通过一种称为阻尼的过程来控制不希望发生的弹簧运动。减震器通过将悬架运动的动能转换为可通过液压油耗散的热能,来放缓和减弱振动性运动的大小。减震器的上支座连接到车架(即簧载质量),下支座靠近车轮连接到轴(即非簧载质量)。在双筒设计中,减震器最常见的类型之一是上支座连接到活塞杆,活塞杆连接到活塞,而活塞位于充满液压油的筒中。内筒称为压力筒,外筒称为储油筒。储油筒存储多出的液压油。当车轮遇到颠簸路面并导致弹簧压紧和拉伸时,弹簧的能量通过上支座传递到减震器,并经由活塞杆向下传递到活塞。活塞上打有孔,当活塞在压力筒内上下运动时,液压油可通过这些小孔渗漏出来。因为这些孔非常微小,所以在很大的压力下也只能有很少的液压油通过。这样就减缓了活塞的运动速度,从而使弹簧的运动缓慢下来。减震器的工作包括两个循环--压缩循环和拉伸循环。压缩循环是指活塞向下运动时压缩其下面的液压油;拉伸循环指活塞向上运动到压力筒顶部时压缩其上方的液压油。对于典型的汽车,其拉伸循环的阻力要比其压缩循环的阻力大。此外还要注意,压缩循环控制的是车辆非簧载质量的运动,而拉伸循环控制的是相对更重的簧载质量的运动。所有现代的减震器都带有速度传感功能--悬架的运动速度越快,减震器提供的阻力越大。这使得减震器能够根据路况进行调整,并控制行驶的车辆中可能出现的所有不希望发生的运动,包括弹跳、侧倾、制动俯冲和加速蹲伏等。

| 2. | 稳定杆 |

稳定杆与减震器配合使用,以便为行驶中的汽车提供附加稳定性。稳定杆是一个横跨整个车轴的金属杆,将悬架的两侧有效地连接在一起。当一个车轮上的悬架上下移动时,稳定杆会将移动传递给其他车轮。这样可以使行驶更平稳,并减少了车辆的倾斜度。尤其是它能抵消转弯时悬架上的汽车的侧翻趋势。

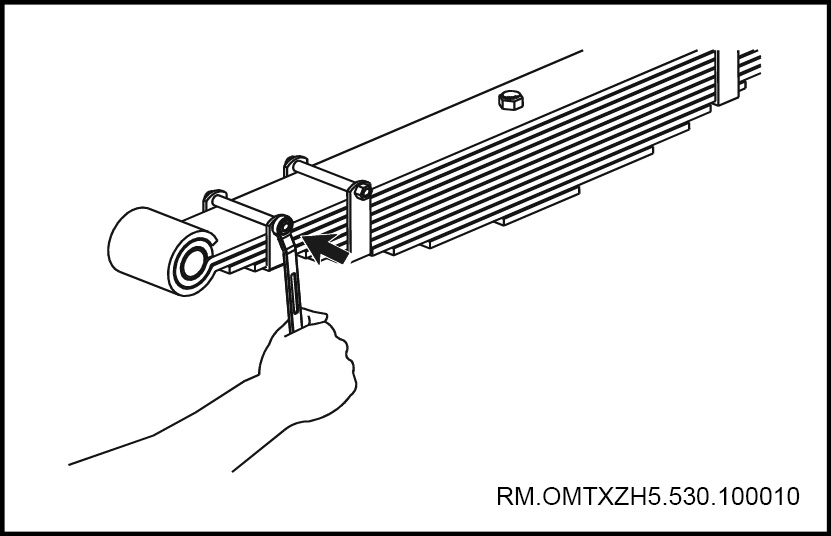

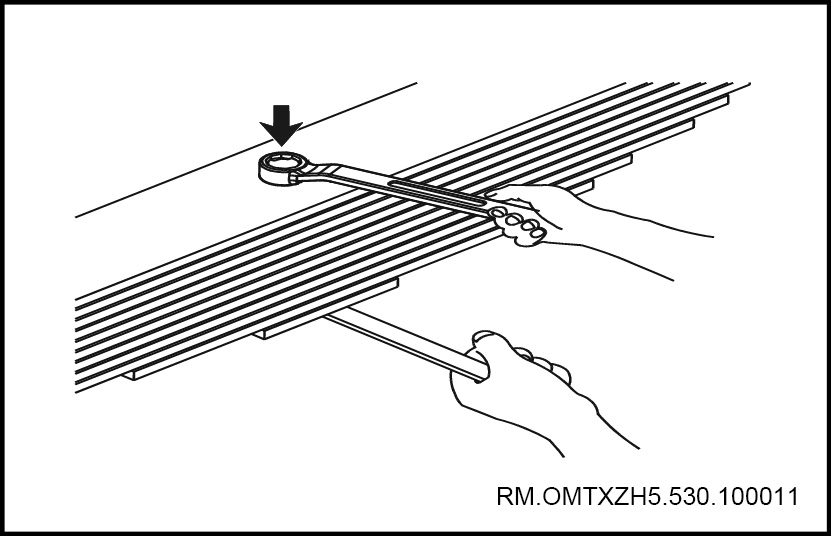

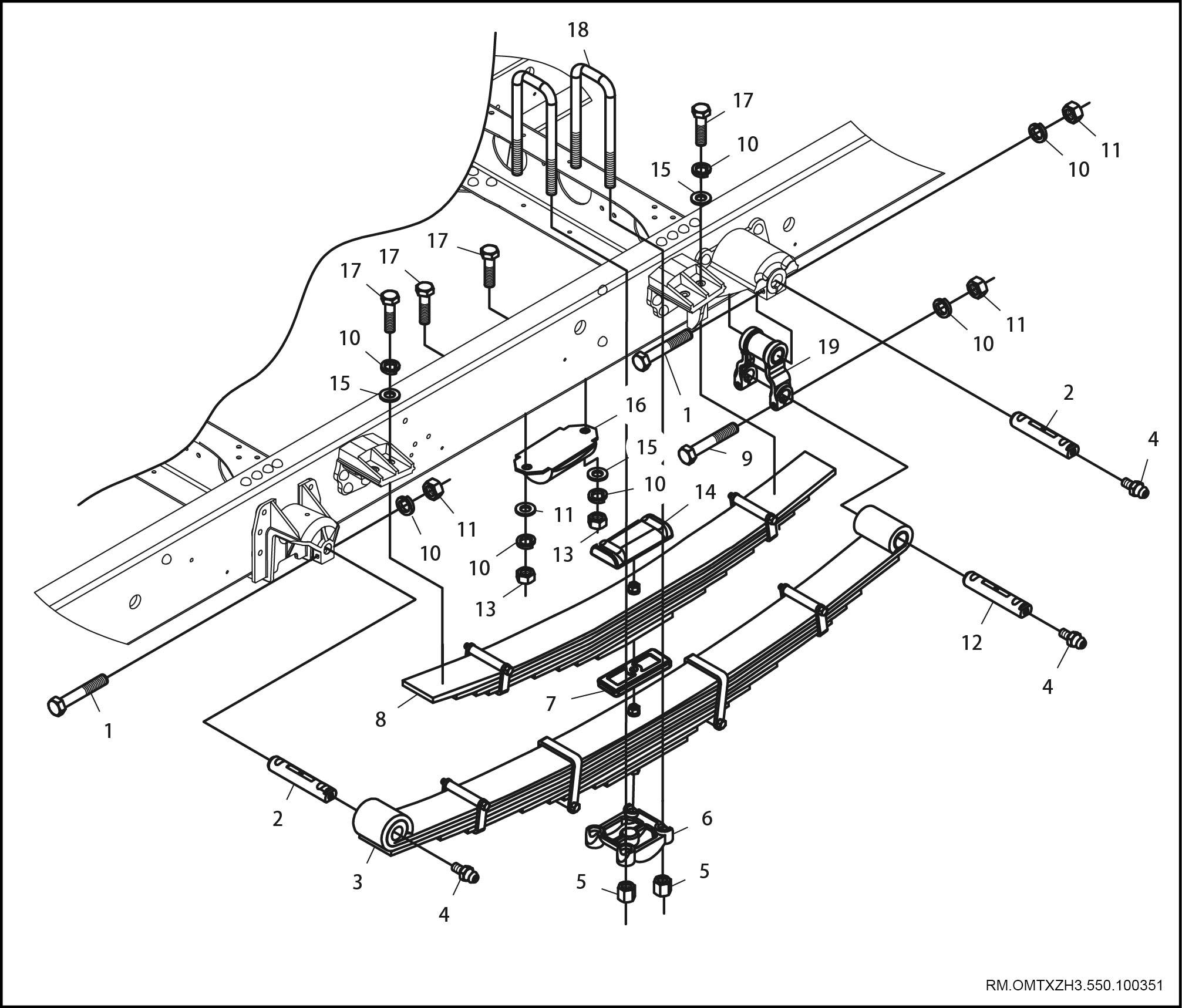

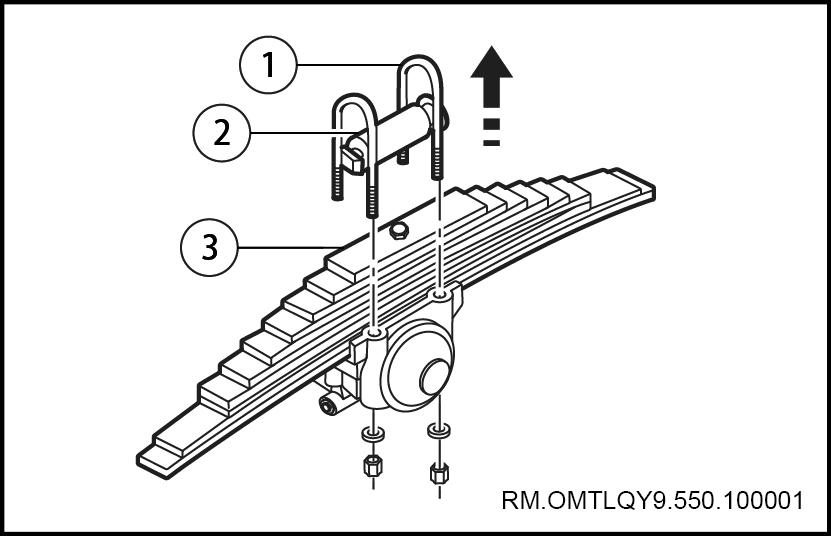

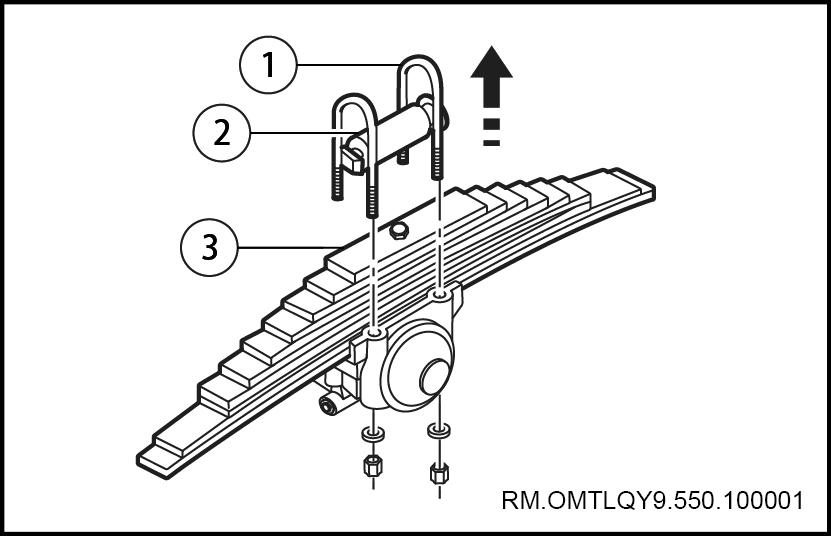

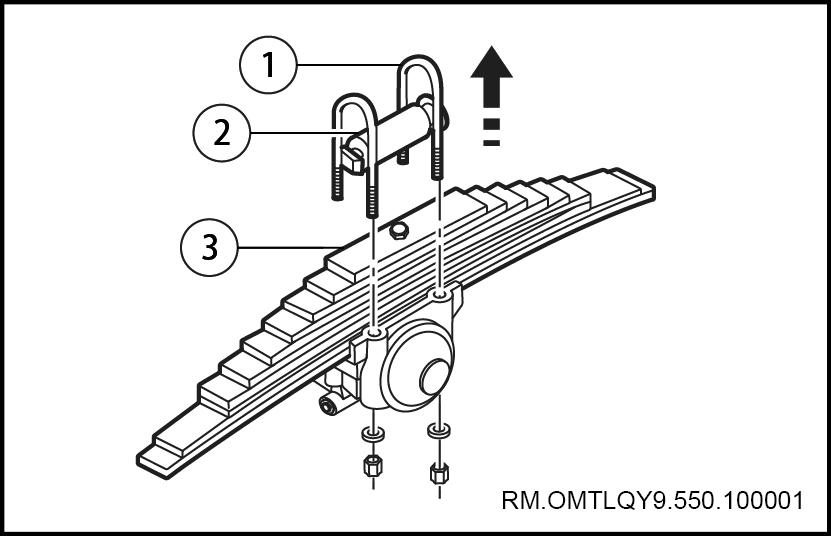

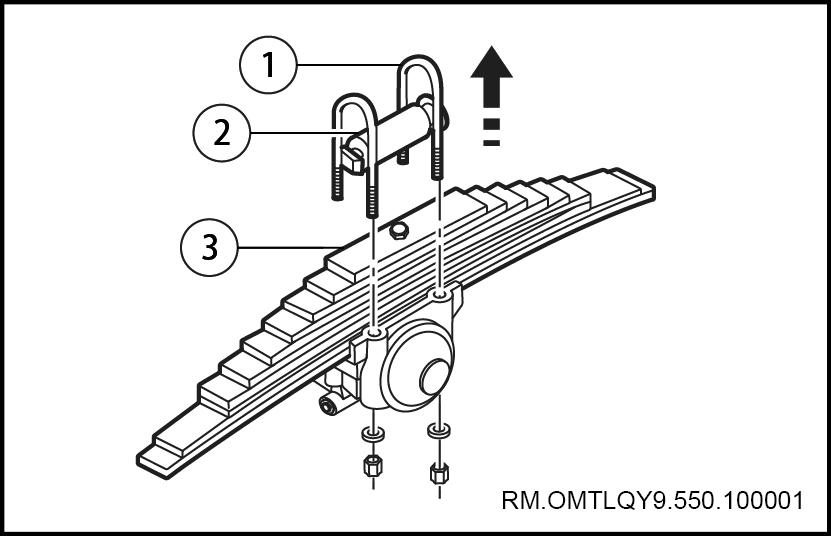

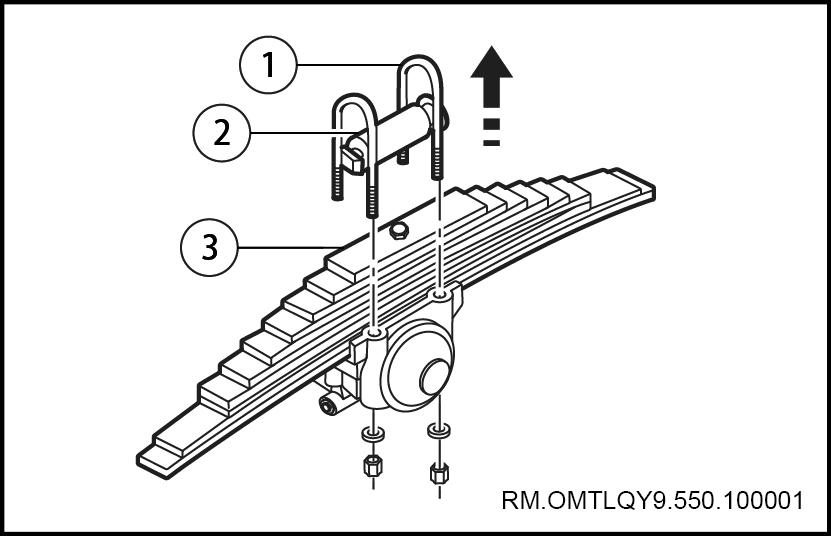

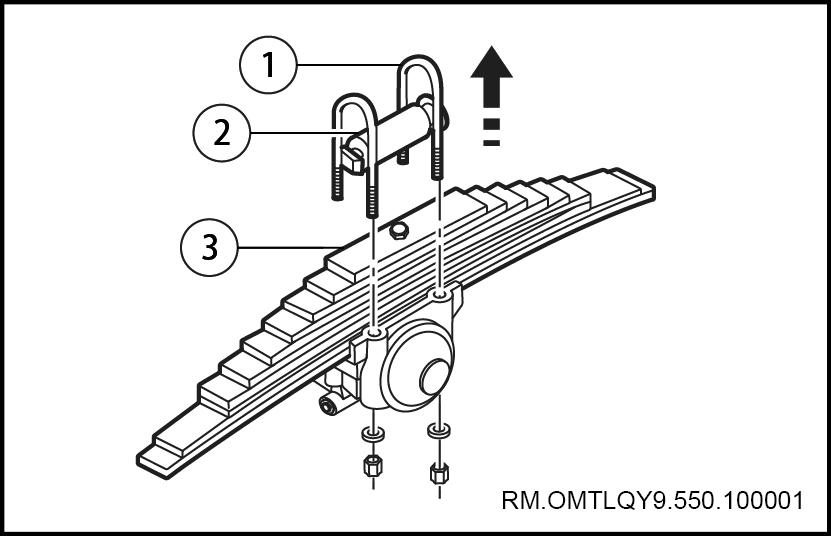

| 3. | 钢板弹簧 |

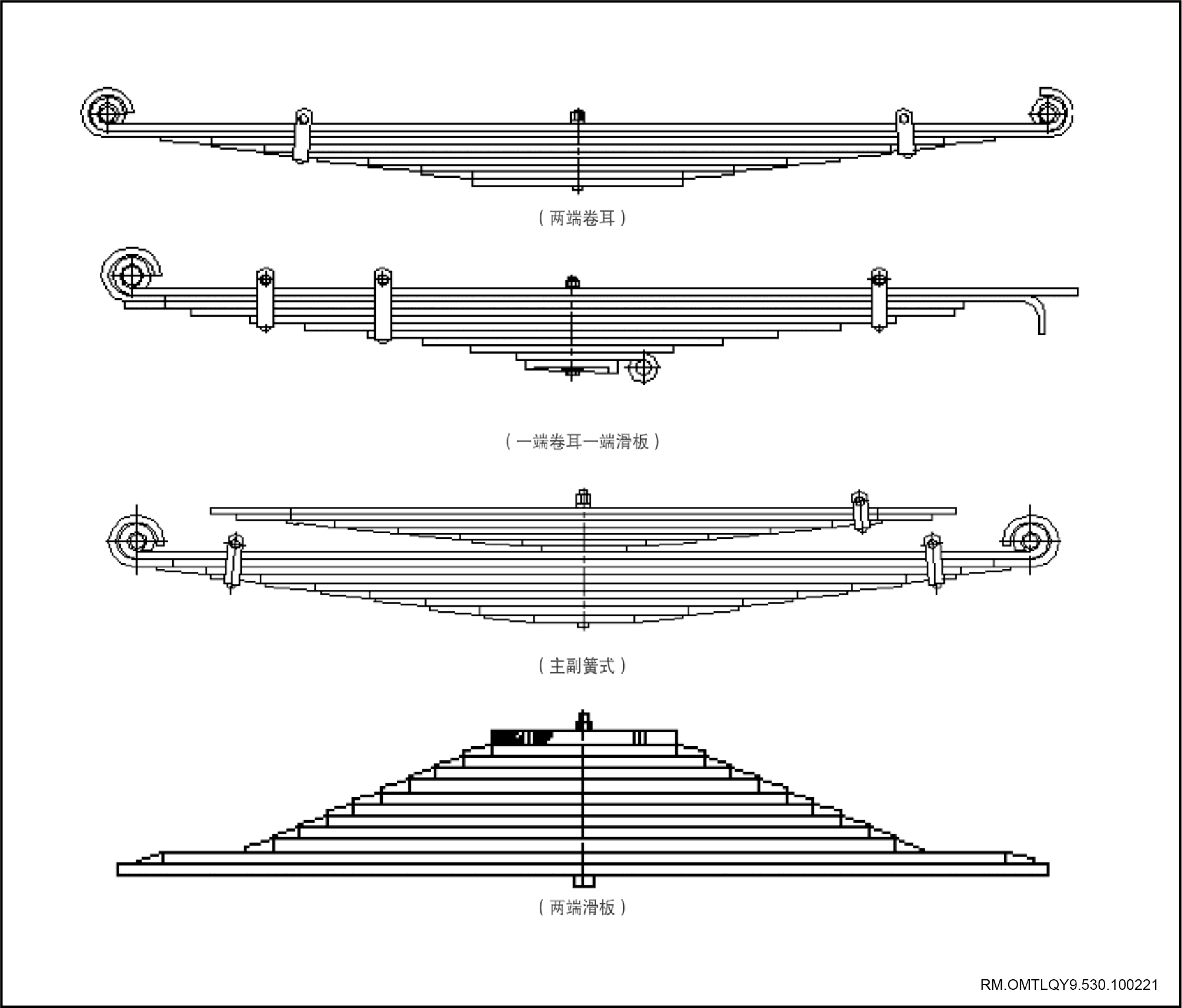

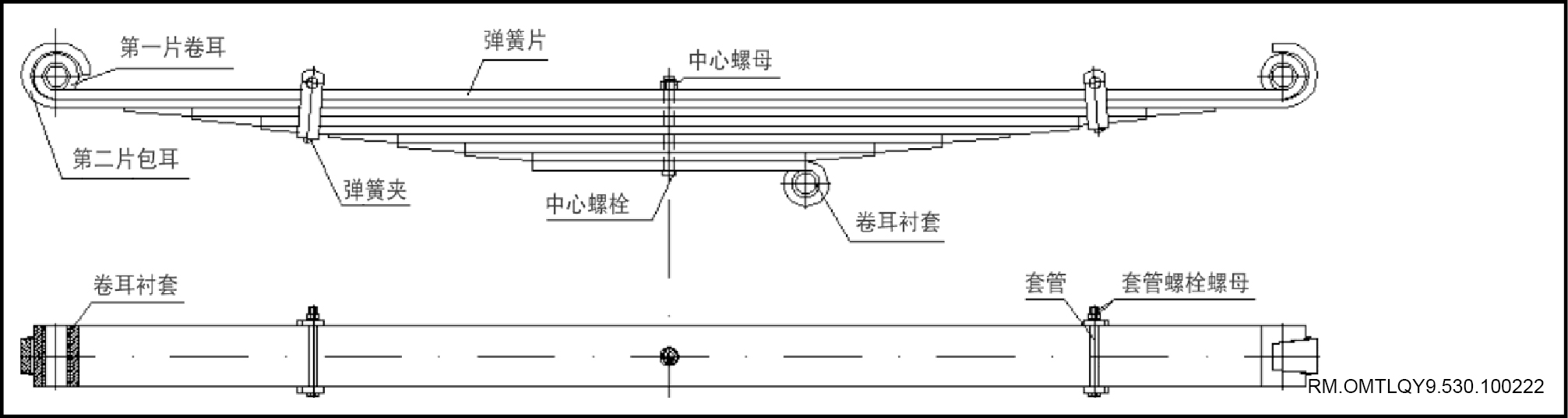

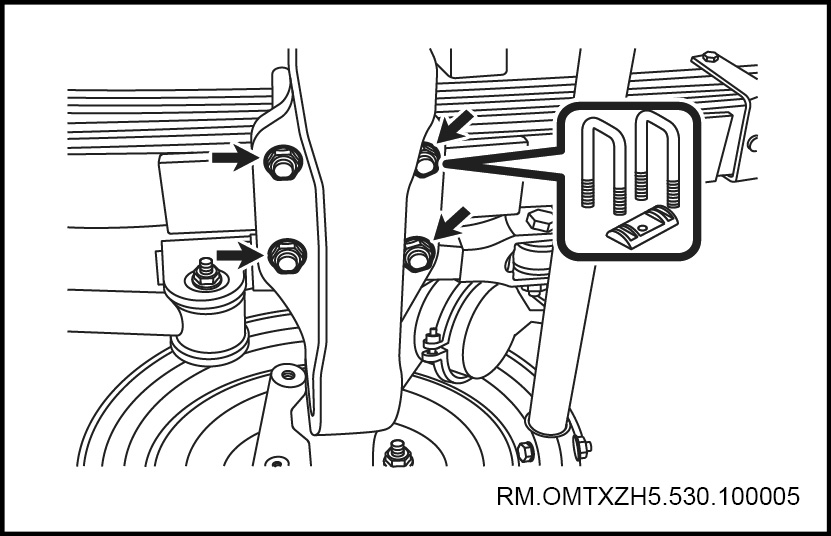

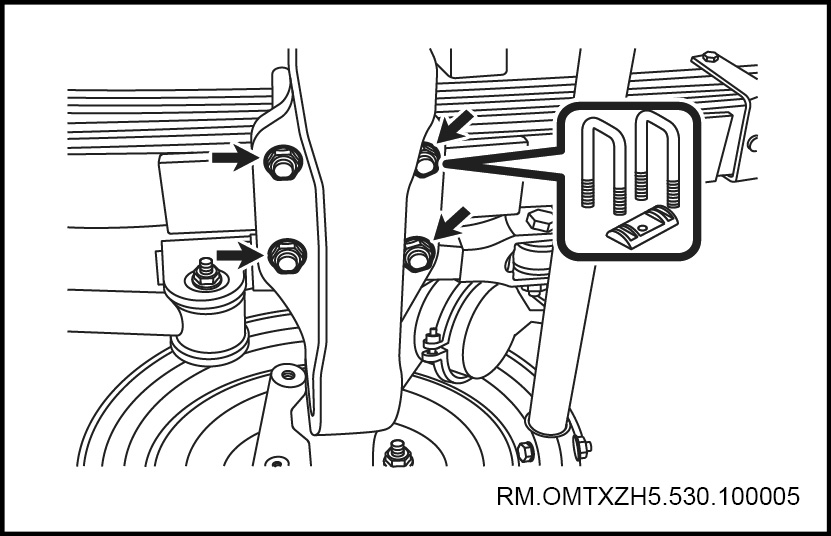

钢板弹簧的中部通过U型螺栓(又称骑马螺栓)固定在车桥上,两端的卷耳用销子铰接在车架的支架上。这样,通过钢板弹簧将车桥与车身连接起来,起到缓冲、减震、传力的作用。多片钢板弹簧的各片钢板迭加成倒三角形状,最上端的钢板最长,最下端的钢板最短,钢板的片数与支承汽车的重量和减震效果相关,钢板越多越厚越短,弹簧刚性就越大。

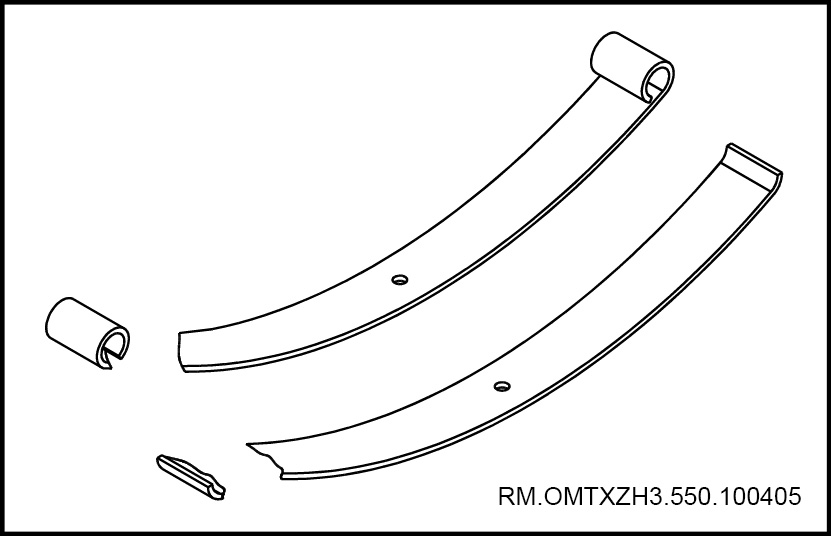

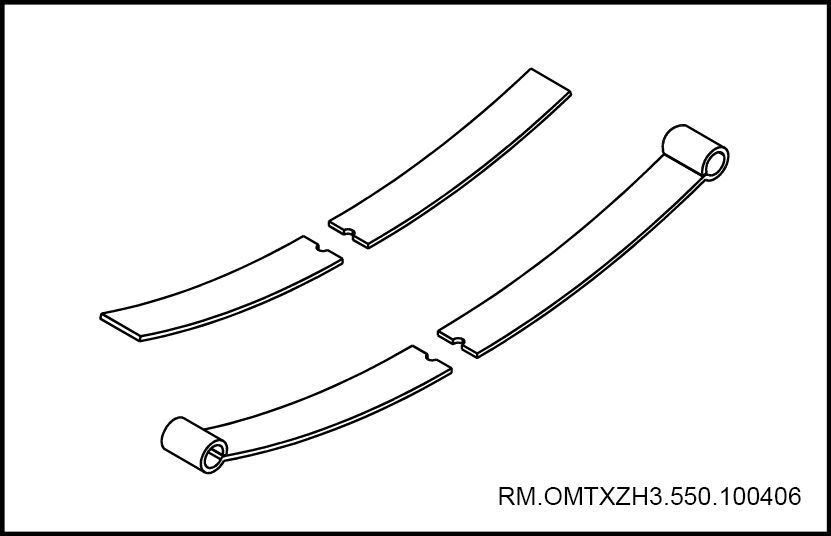

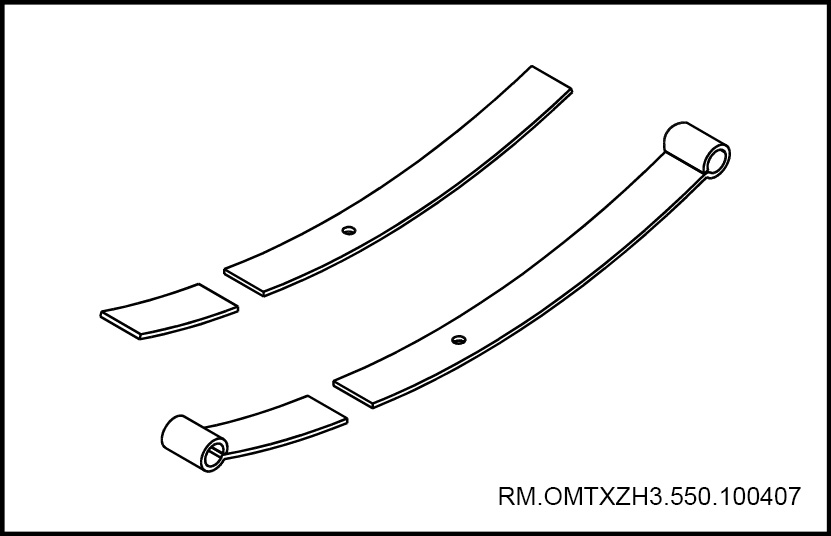

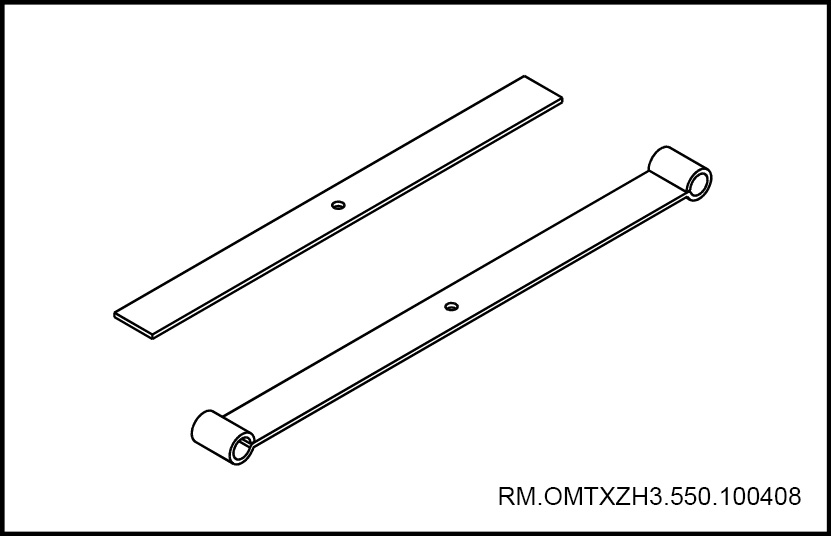

钢板弹簧

| 4. | 欧曼用钢板弹簧种类

|

| 5. | 结构原理

|

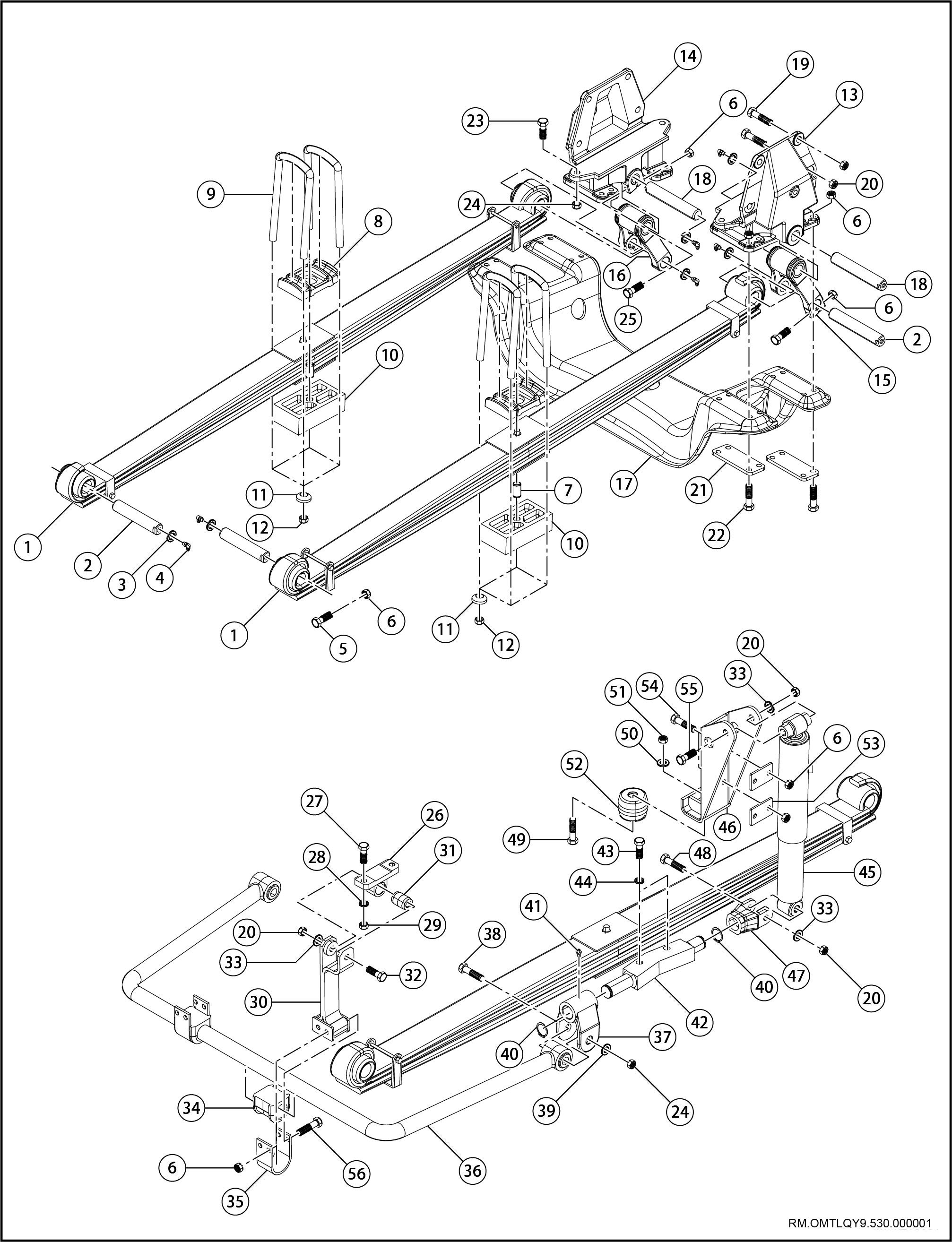

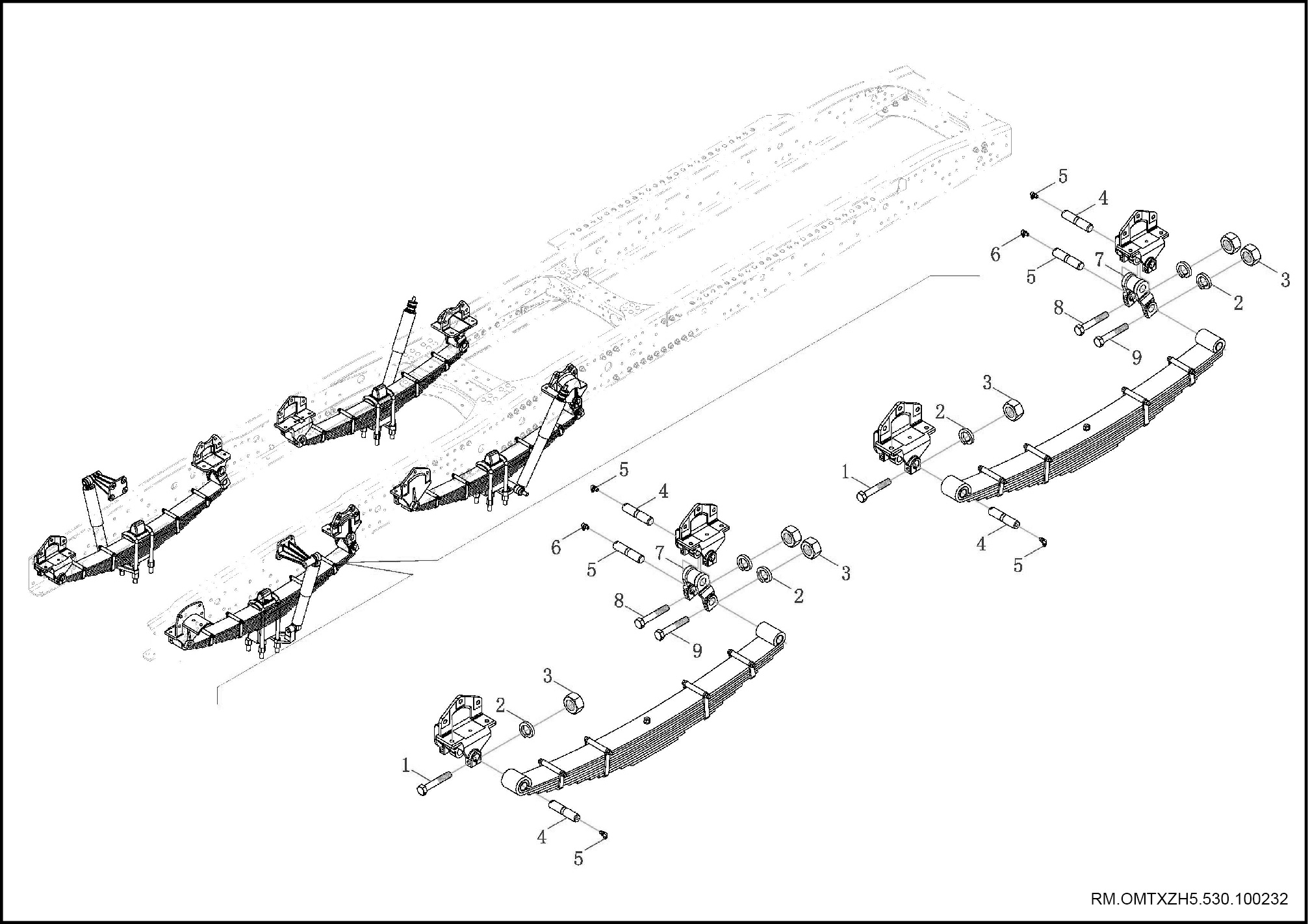

部件图

单前桥前悬架

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

双前桥前悬架

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

故障现象表

使用下表将帮助您找到故障;序号表示故障可能性的先后顺序;按此顺序检查每一部分,视需要进行更换。

|

故障现象

|

可能原因

|

措施

|

|---|---|---|

| 车身下沉 | 1.车辆(超载) | 按照车辆承载能力装入物体 |

| 2.弹簧钢板(无力) | 前悬架-前钢板弹簧 | |

| 3.减震器(磨损) | 前悬架-前减震器 | |

| 摇摆/倾斜 | 1.轮胎(磨损或充气不当) | 检测车轮气压与磨损 |

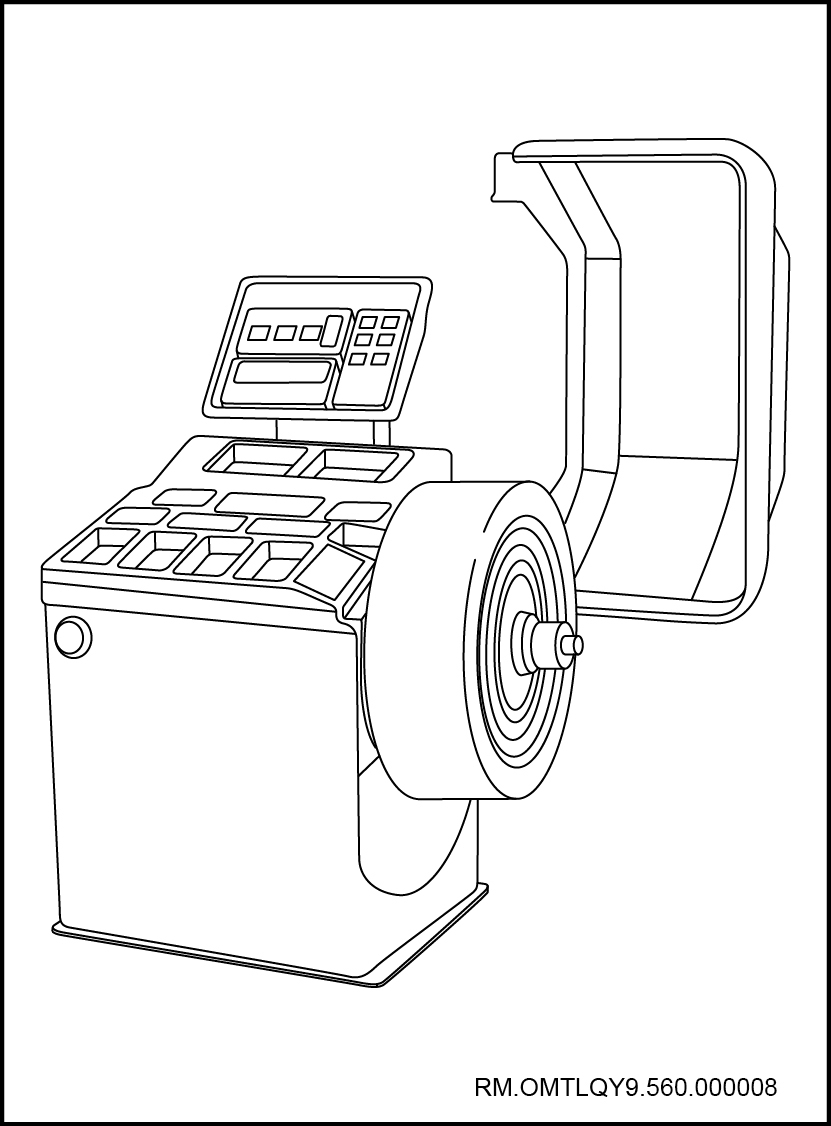

| 2.车轮(不平衡) | 车轮动平衡 | |

| 3.减震器(磨损) | 前悬架-前减震器 | |

| 4.钢板弹簧销、衬套、吊耳(磨损过量) | 前悬架-前钢板弹簧 | |

| 5.U型螺栓(松动) | 前悬架-前钢板弹簧 | |

| 6.钢板弹簧(弹力下降或刚度不一致) | 前悬架-前钢板弹簧 | |

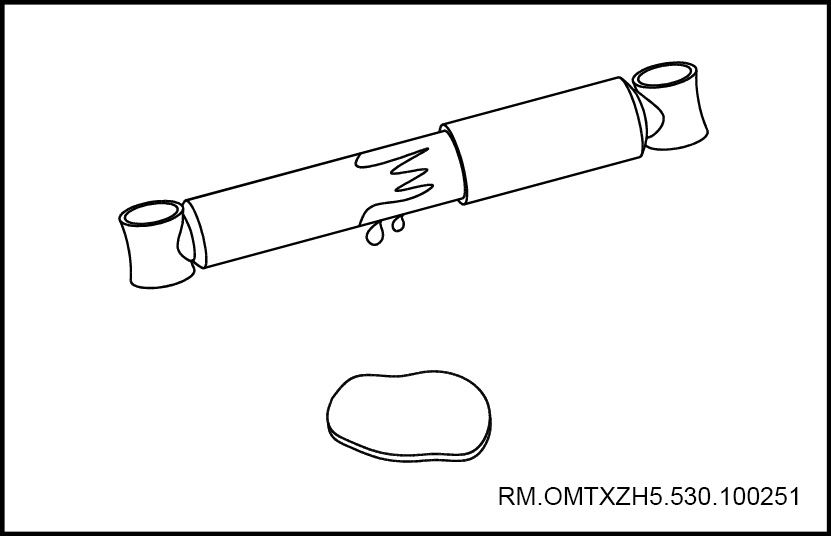

| 减震器漏油 | 1.润滑油(过量) | 调整润滑油 |

| 2.密封件(失效或损坏) | 更换密封件 | |

| 3.减震器(失效) | 前悬架-前减震器 | |

| 悬架部分噪声 | 1.减震器(失效) | 前悬架-前减震器 |

| 2.钢板弹簧(磨损或损坏) | 前悬架-前钢板弹簧 | |

| 3.衬套(磨损或损坏) | 前悬架-前钢板弹簧 | |

| 4.减震器与钢板弹簧总成紧固螺栓、螺母(松动或损坏) | 前悬架-前减震器 | |

| 5.稳定杆衬套磨损 | 前悬架-前稳定杆 |

就车检查

|

|||||||||||||

|

|

||||||||||||

|

|||||||||||||

|

|

||||||||||||

|

|

||||||||||||

注意 注意 |

|||||||||||||

|

|

||||||||||||

|

|

||||||||||||

前钢板弹簧总成

前钢板弹簧总成(单前桥)(292.02.01)

拆卸

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

检查

|

|||||||||||||

|

|

||||||||||||

安装

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

前钢板弹簧总成(双前桥)(292.02.02)

准备步骤

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

拆卸

|

|

|||||||||

|

|

分解

|

|

||||||

|

|

检查

|

|

||||||

|

|

||||||

|

|

组装

|

|

||||||

|

|

安装

|

|

||||||

|

|

最后步骤

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

前板簧吊耳(双前桥)(292.02.03)

准备步骤

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

拆卸

|

|

||||||

|

|

||||||

|

|

||||||

|

|

检查

|

|

||||||

|

|

||||||

|

|

安装

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

最后步骤

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

前簧前支座-带举升缸支座(双前桥)(292.02.04)

准备步骤

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

拆卸

|

|

安装

|

|

最后步骤

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

前簧前支架(双前桥)(292.02.05)

准备步骤

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

拆卸

|

|

安装

|

|

最后步骤

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

前簧后支架(双前桥)(292.02.06)

准备步骤

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

拆卸

|

|

安装

|

|

最后步骤

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

前减振器总成

前减振器总成(292.04.05)

准备步骤

|

||||

|

||||

|

||||

拆卸

|

|

||||||

|

|

检查

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

安装

|

|

||||||

|

|

||||||

|

|

最后步骤

|

||||

|

||||

|

||||

减振器下支架(292.04.03)

准备步骤

|

||||

|

||||

|

||||

|

||||

拆卸

|

|

安装

|

|

最后步骤

|

||||

|

||||

|

||||

|

||||

减震器上支架(292.04.04)

准备步骤

|

||||

|

||||

|

||||

拆卸

|

|

安装

|

|

最后步骤

|

||||

|

||||

|

||||

后悬架

后悬架总成

警告注意事项

| 1. | 禁止严重超载偏载,受力不均,否则钢板弹簧拱度减小,弹性变弱。 |

| 2. | 禁止紧急制动,尤其是满载时应提前处理情况,避免紧急制动,否则后钢板弹簧弯曲应力过大而损坏。 |

| 3. | 禁止车速过高,尤其是在不平的道路上行驶时,会使钢板弹簧变形幅度加大和变形次数增多,促使弯曲应力加大和疲劳加剧。 |

| 4. | 禁止转弯过急,急弯时车辆将产生离心力,增加外侧钢板弹簧的负荷,转变愈急负荷愈大,对其损坏也愈大。 |

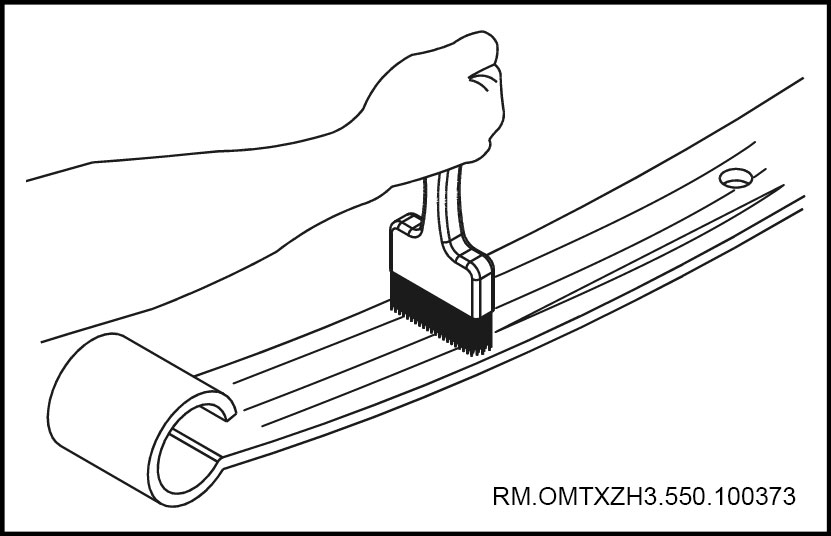

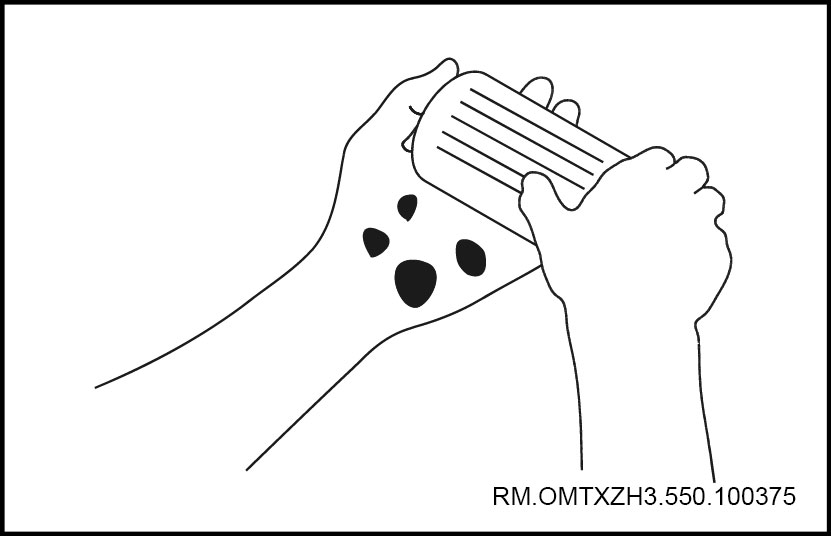

| 5. | 钢板弹簧要定期维护。在拆检时每片间都应涂上石墨润滑脂,可避免钢板弹簧疲劳损坏,减轻磨损,也可防止其锈蚀。因此,要进行定期维护,以延长寿命。 |

准备事项

辅料

|

润滑油脂

|

齿轮油SAE85W/90

|

技术参数

维修数据

|

项目

|

参数

|

|

|---|---|---|

|

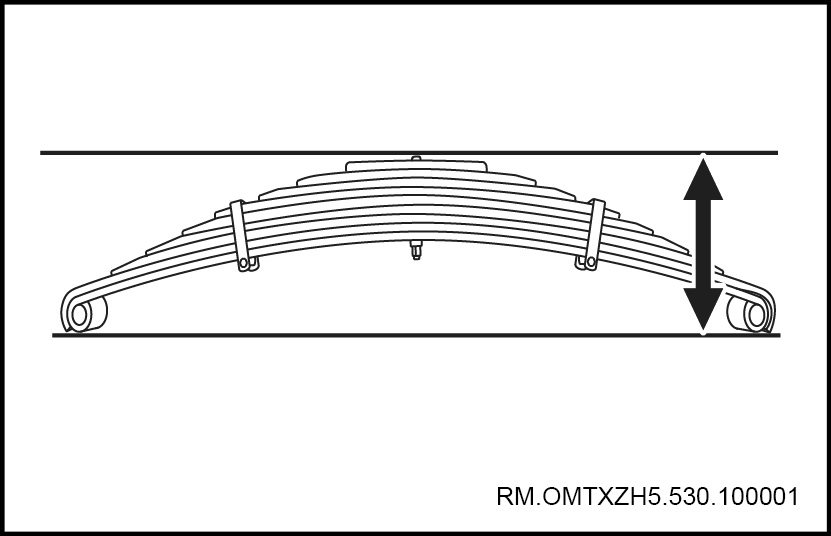

钢板弹簧自由状态浮高

|

60±6mm

|

|

|

缓冲块的缓冲间隙

|

标准值

|

145mm

|

|

极限值

|

145±12mm

|

|

|

后平衡轴板簧距

|

1040mm

|

|

|

后平衡轴总长

|

小于1352mm

|

|

扭矩要求

|

紧固件

|

N.m

|

|---|---|

|

下推力杆紧固螺栓

|

525±25

|

|

限位块紧固螺栓

|

50±5

|

|

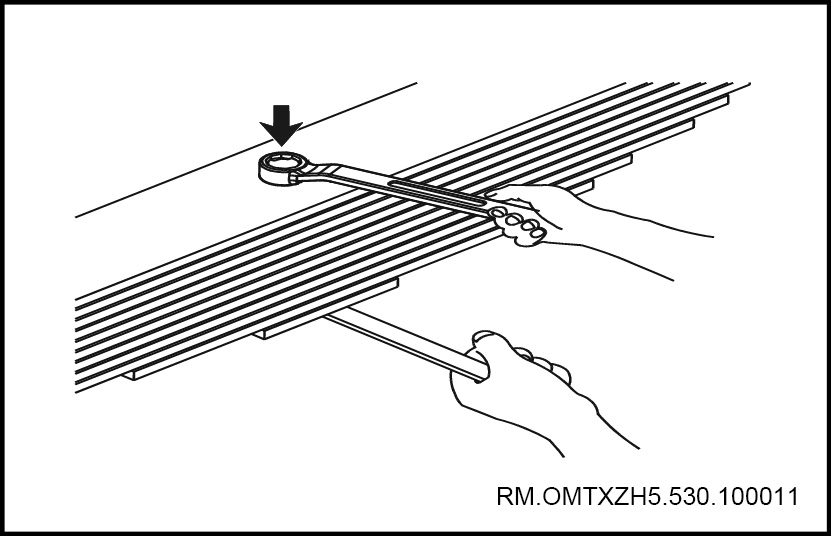

钢板弹簧穿心螺栓

|

100±20

|

|

U型螺栓紧固螺母

|

510±20

|

|

后平衡轴紧固螺母

|

312±24

|

|

调整板连接螺栓

|

83±8

|

|

后稳定杆与后桥壳连接螺栓

|

222±22

|

|

后稳定杆U型连接板紧固螺栓

|

83±8

|

系统概述

后悬架的功用:

| 1. | 对不平整道路所造成的汽车行驶中的各种颤动、摇摆和振动等,与轮胎一起,予以吸收和减缓,从而保障乘客和货物的安全,并提高驾驶稳定性。 |

| 2. | 将路面与车轮之间的摩擦所产生的驱动力和制动力,传输至底盘和车身。 |

| 3. | 支撑车桥上的车身,并使车身与车轮之间保持适当的几何关系。它对于车辆的主要使用性能,如行驶的平顺性、操作的稳定性、车辆的通过性、燃油经济性等到均有较大的影响。 |

| 4. | 汽车在行驶过程中由于道路不平和车速的变化等原因,车辆会产生振动,弹簧变形量增大,这样就会缩短钢板弹簧、车身、车架等机件的使用寿命。为了衰减汽车的振动,改善车辆行驶的平顺性,加装了减振器。减振器为筒式减振器,在悬架中和钢板弹簧并联安装,以吸收钢板弹簧起落时车辆的振动,使其迅速恢复平稳的状态,以改善汽车行驶的平稳性。 |

后悬架的组成:

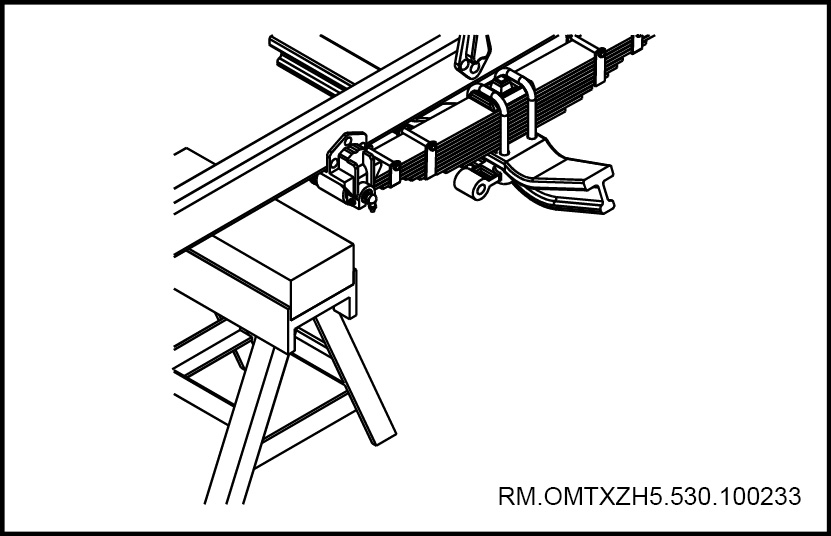

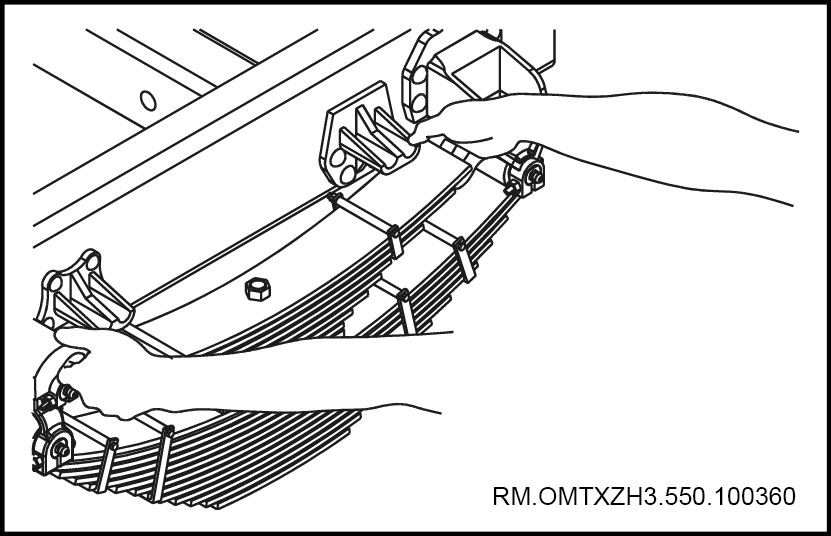

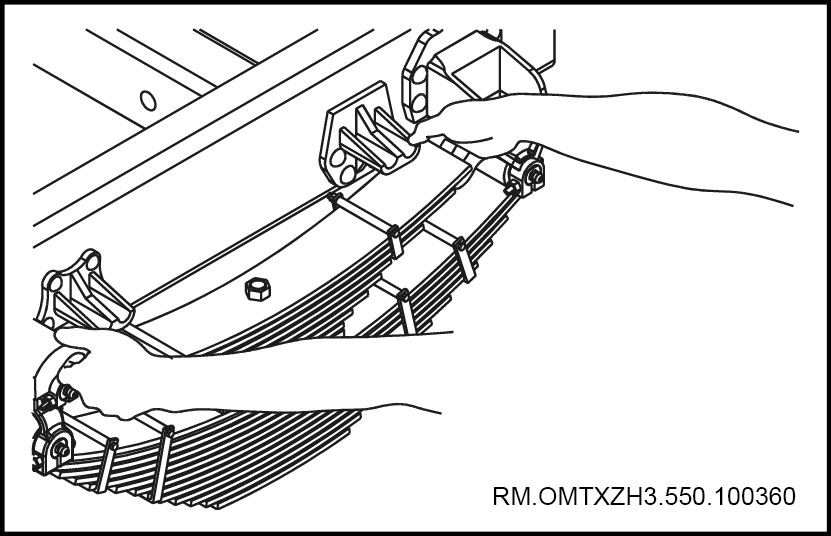

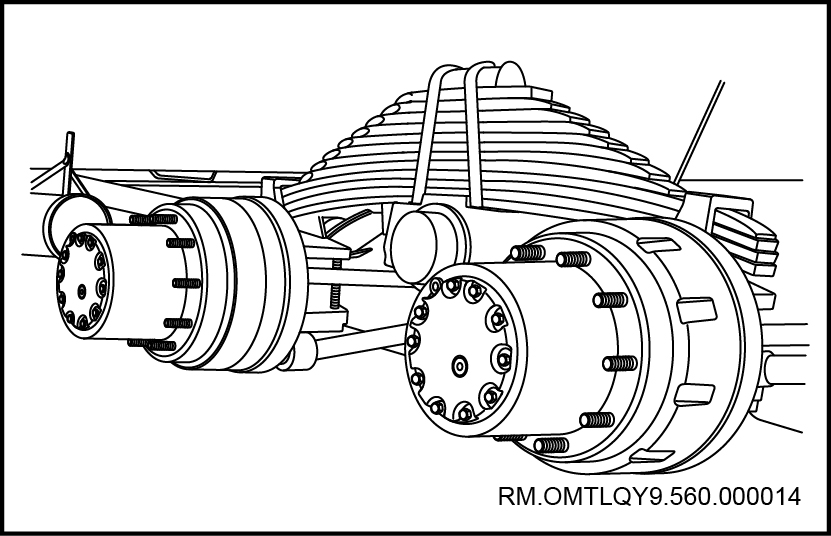

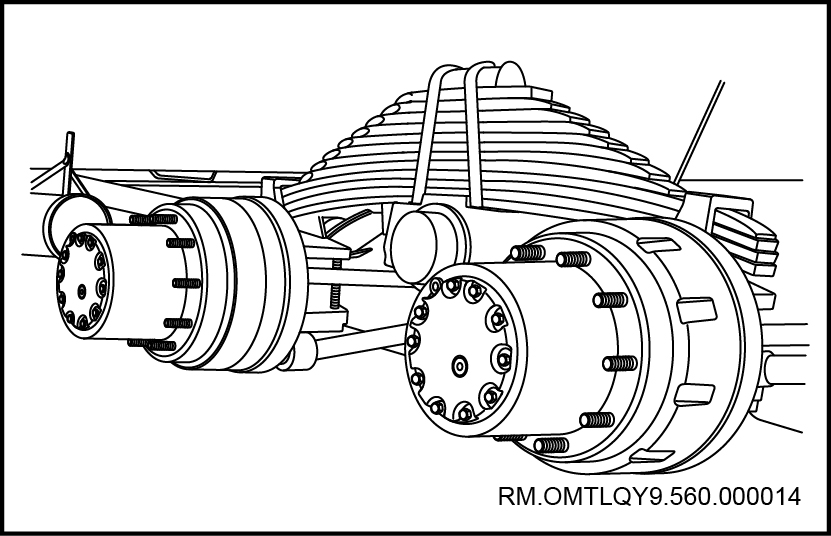

| 5. | 由主、副两幅钢板弹簧和减振器组成。主钢板弹簧由13片钢片叠成,副钢板弹簧由8片钢片叠成,连接方法为副钢板弹簧装在主钢板弹簧上方。主、副钢板弹簧中部用盖板和U型螺栓固定在后桥壳的钢板座上。减振器通过连接销、上支架及下支架及其橡胶衬套分别与车架和后桥相连。 |

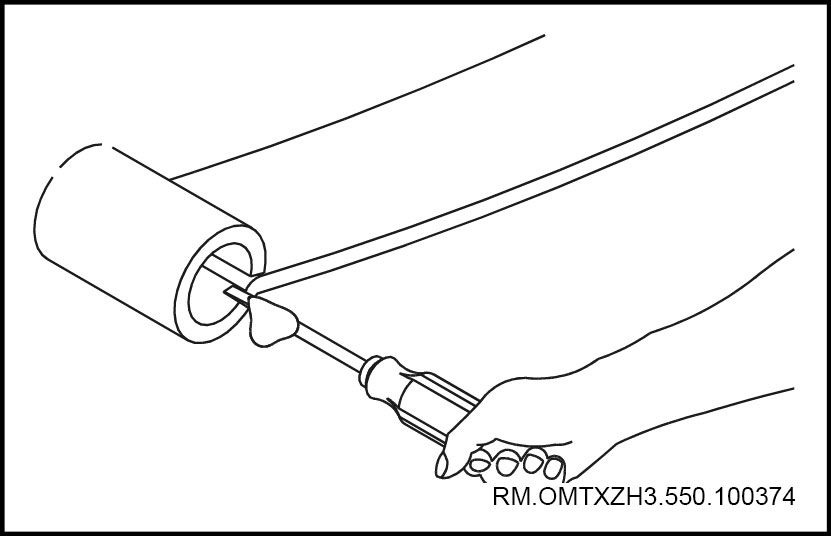

| 6. | 钢板销中心有油道,外端装有油嘴,可以加注润滑油脂以润滑销和衬套。 |

| 7. | 当汽车装载质量较大时,副钢板弹簧抵在托架下面,主、副钢板弹簧共同参加工作。这样可以使汽车在不同载荷下,保证钢板弹簧既有适当的弹性又有足够的强度。 |

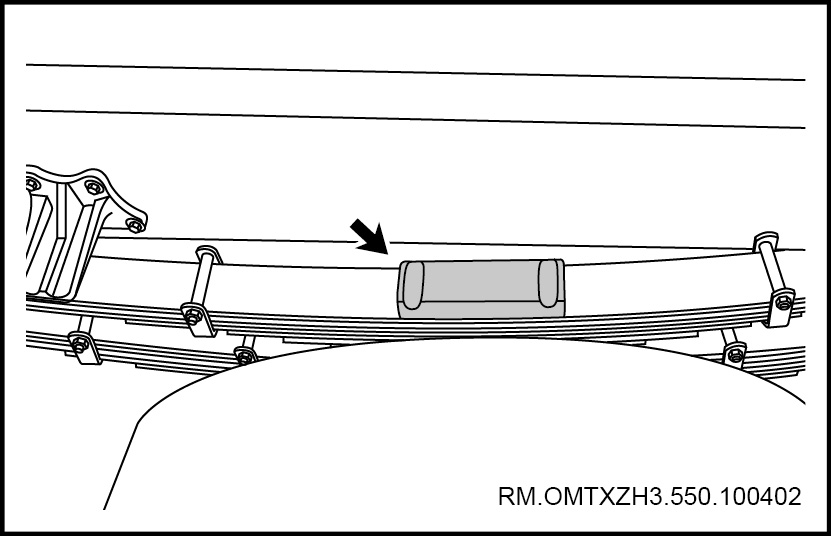

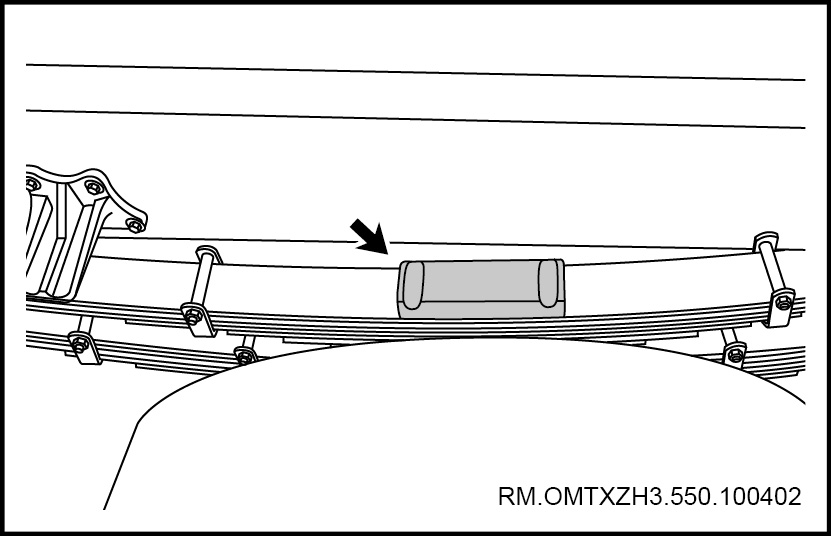

| 8. | 橡胶缓冲块装在车架纵梁下翼面,以限制钢板弹簧的最大变形,且具有一定的缓冲作用。 |

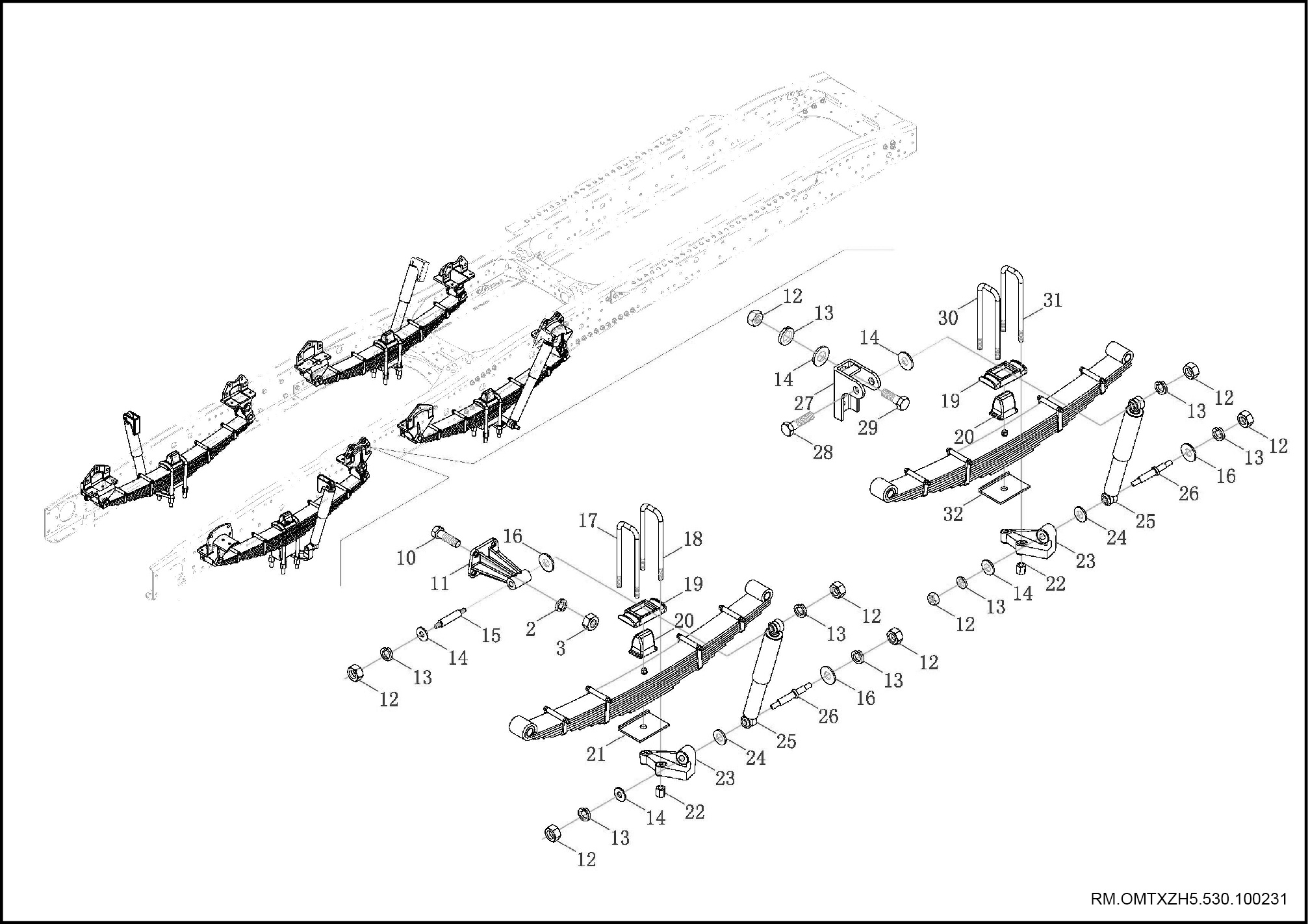

部件图

单后桥后悬架

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

故障现象表

使用下表将帮助您找到故障。序号表示故障可能性的先后顺序。按此顺序检查每一部分,视需要进行更换。

| 故障现象 | 可疑原因 | 措施 |

|---|---|---|

|

车身下沉

|

车辆(超载)

|

|

|

弹簧(无力)

|

更换后减振器

|

|

|

减振器(磨损)

|

更换后减振器

|

|

|

摆动/倾斜

|

轮胎(磨损或充气不当)

|

后轮胎与车轮重新定位

|

|

车轮(不平衡)

|

后轮胎与车轮重新定位

|

|

|

减振器(磨损)

|

更换后减振器

|

|

|

后轮摆动

|

车辆(超载)

|

|

|

弹簧(无力)

|

更换后减振器

|

|

|

减振器(磨损)

|

更换后减振器

|

|

|

车轮定位(不正确)

|

后轮胎与车轮重新定位

|

|

|

轮毂轴承(磨损)

|

后轮胎与车轮重新定位

|

后钢板弹簧总成

后钢板弹簧总成(双后桥)(295.02.01)

拆卸

|

|||||||||||||

|

|||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

检查

|

|||||||

安装

|

|

||||||

|

|

||||||

|

|

||||||

|

|||||||

|

|||||||

U形螺栓(单后桥)(295.02.02)

准备步骤

|

||||

拆卸

|

|

安装

|

|

最后步骤

|

||||

盖板(单后桥)(295.02.03)

准备步骤

|

||||

拆卸

|

|

安装

|

|

最后步骤

|

||||

副钢板弹簧总成(单后桥)(295.02.04)

准备步骤

|

||||

拆卸

|

|

安装

|

|

最后步骤

|

||||

副钢板弹簧底板(单后桥)(295.02.05)

准备步骤

|

||||

|

||||

|

||||

|

||||

拆卸

|

|

安装

|

|

最后步骤

|

||||

|

||||

|

||||

|

||||

后钢板弹簧销1(单后桥)(295.02.06)

准备步骤

|

||||

|

||||

拆卸

|

|

安装

|

|

最后步骤

|

||||

|

||||

后钢板弹簧销2(单后桥)(295.02.07)

准备步骤

|

||||

拆卸

|

|

安装

|

|

最后步骤

|

||||

后主钢板弹簧总成(单后桥)(295.02.08)

准备步骤

|

||||

|

||||

|

||||

|

||||

|

||||

拆卸

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

分解

|

|

||||||

|

|

||||||

|

|

检查

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

组装

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

安装

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

最后步骤

|

||||

|

||||

|

||||

|

||||

|

||||

吊耳带套总成(单后桥)(295.02.09)

准备步骤

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

拆卸

|

|

||||||

|

|

||||||

|

|

||||||

|

|

检查

|

|

||||||

|

|

安装

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

最后步骤

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

平衡轴总成

平衡轴总成(双后桥)(295.05.01)

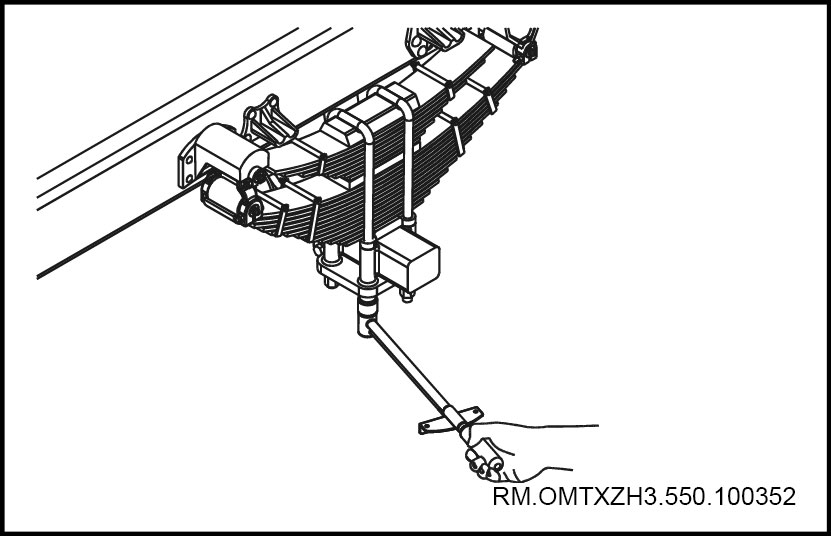

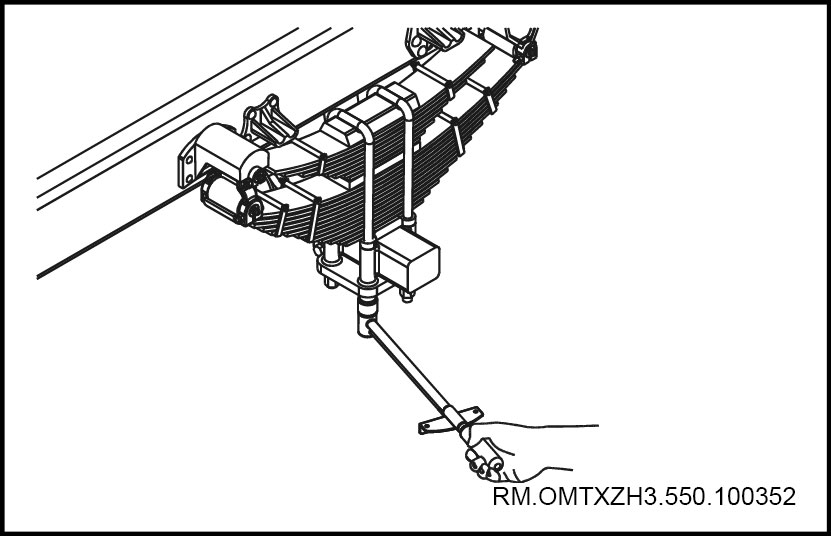

拆卸

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

检查

|

|||||||||||||

安装

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

后横向拉杆(双后桥)(295.07.01)

拆卸

|

|

|||||||||

|

|

检查

|

|||||||||||||

安装

|

|

||||||

|

|

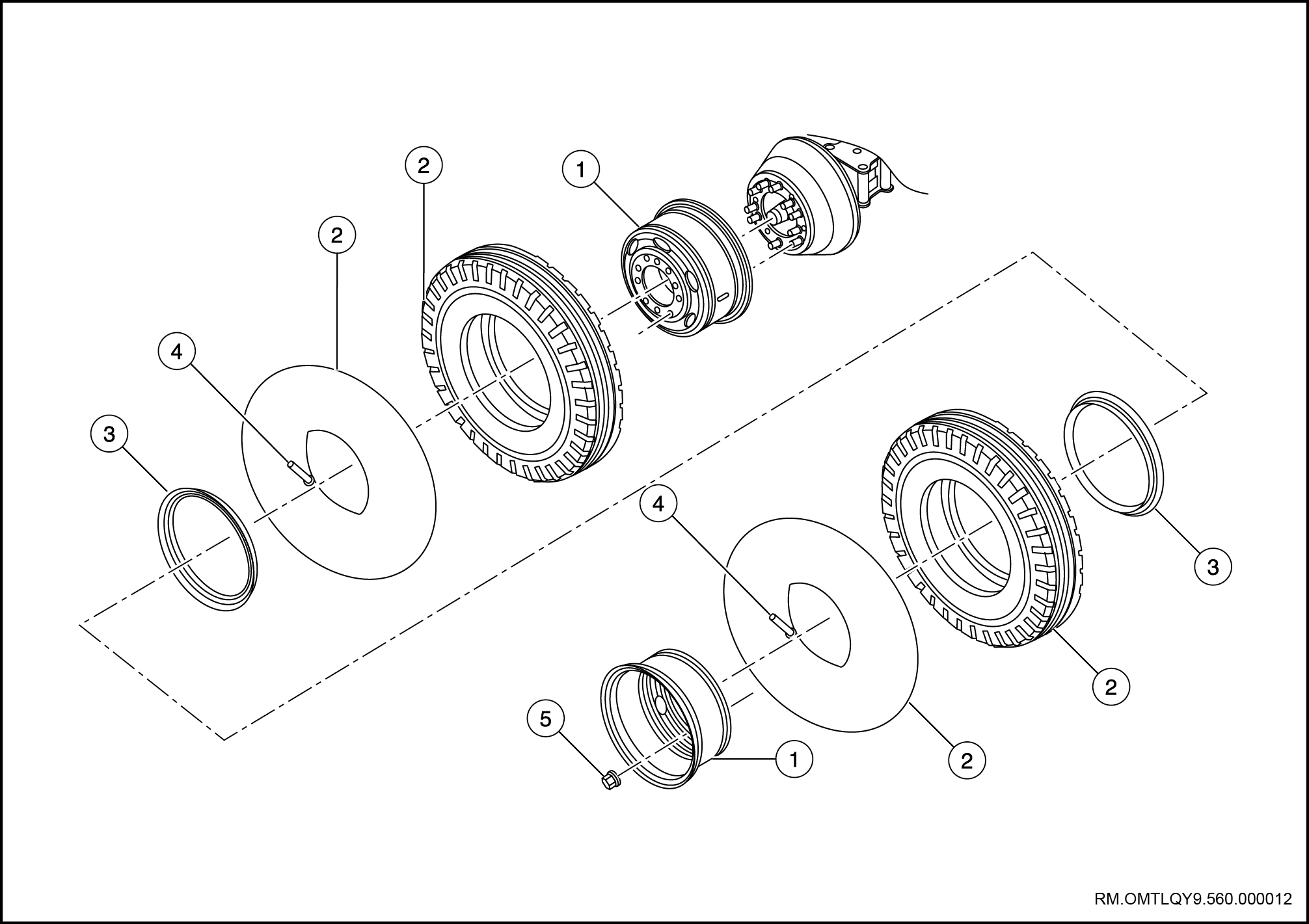

车轮及轮胎

车轮总成

注意事项

| 1. | 拆装轮胎要用专用工具,不允许用大锤敲击或用其他尖锐的工具拆装。 |

| 2. | 同一轴上,不允许不同规格、不同层级、不同花纹、不同气压、不同负荷的轮胎混装使用。 |

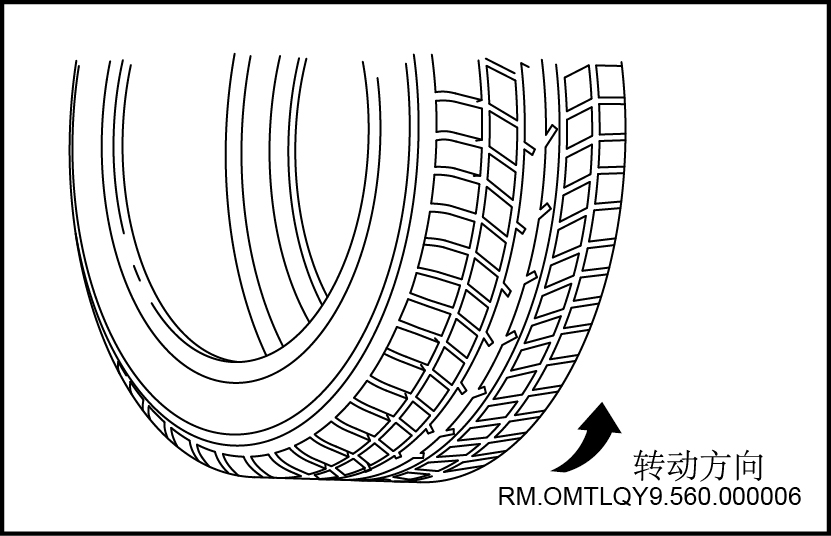

| 3. | 安装有向花纹轮胎,应注意滚动方向的标记。 |

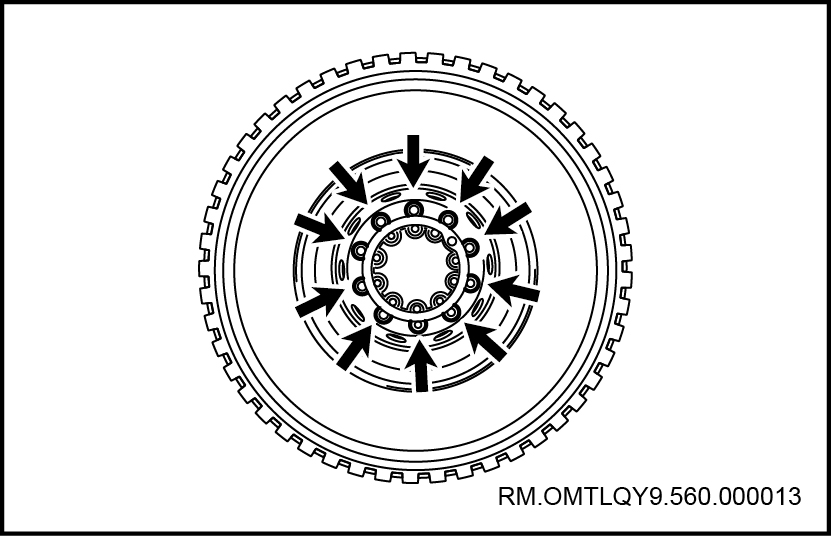

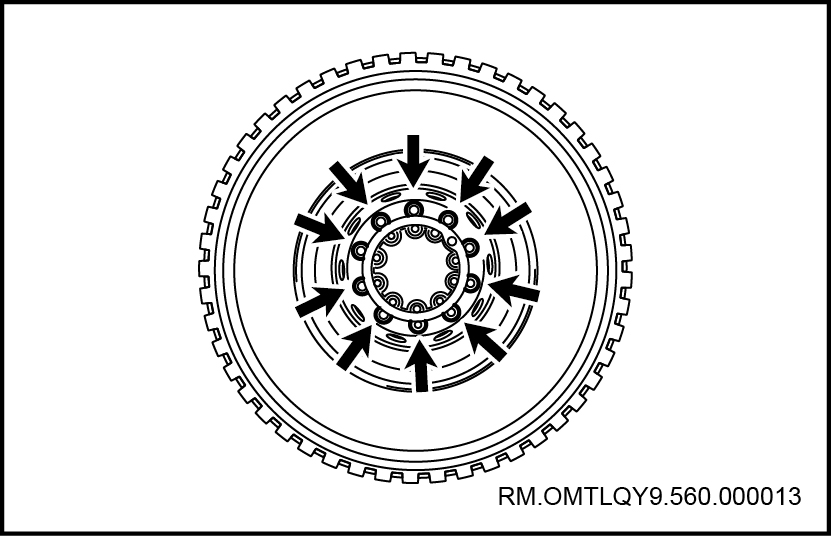

| 4. | 双胎并装时,应注意将两轮通风洞对准,两气门嘴应互隔180°,并与制动毂上的蹄毂间隙检视孔呈90°角。 |

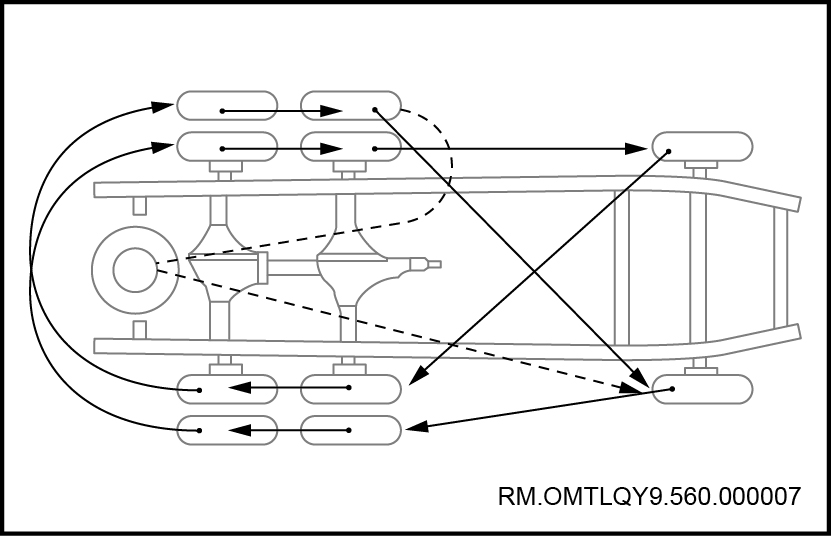

| 5. | 每行驶5000~6000Km须进行一次轮胎换位,促使各轮胎磨损均匀。 |

| 6. | 轮胎换位后,应按所换的胎位要求,重新调整气压。 |

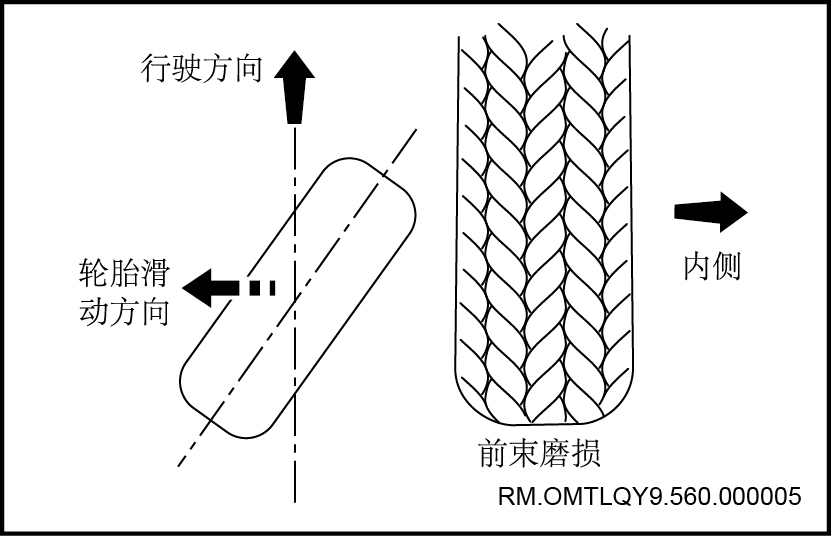

| 7. | 定期检查调整前轮前束值,避免不必要的行驶阻力与油耗增加,甚至加速轮胎磨损。 |

| 8. | 轮胎气压充气注意事项:

|

| 9. | 气压不宜长期处于不足状态 |

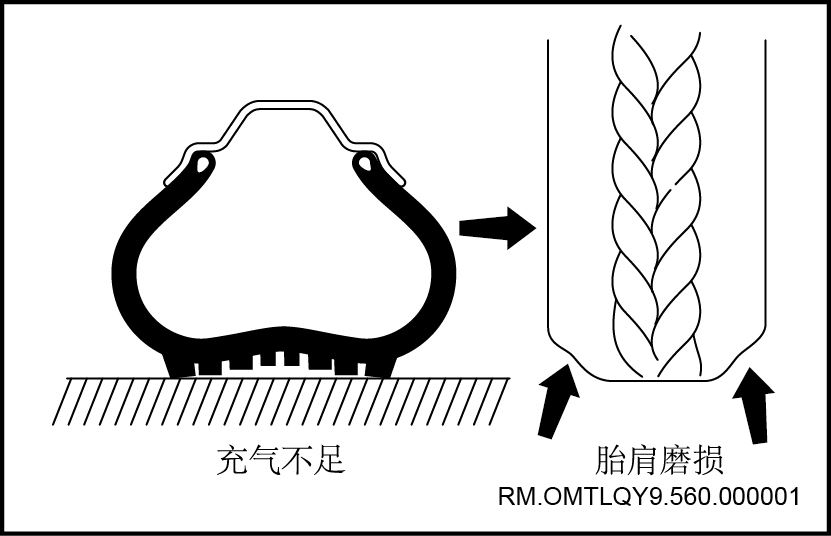

气压长期处于不足会导致轮胎胎侧变形加剧,生热增加,极大的降低轮胎寿命,并会带来以下问题以及安全隐患:

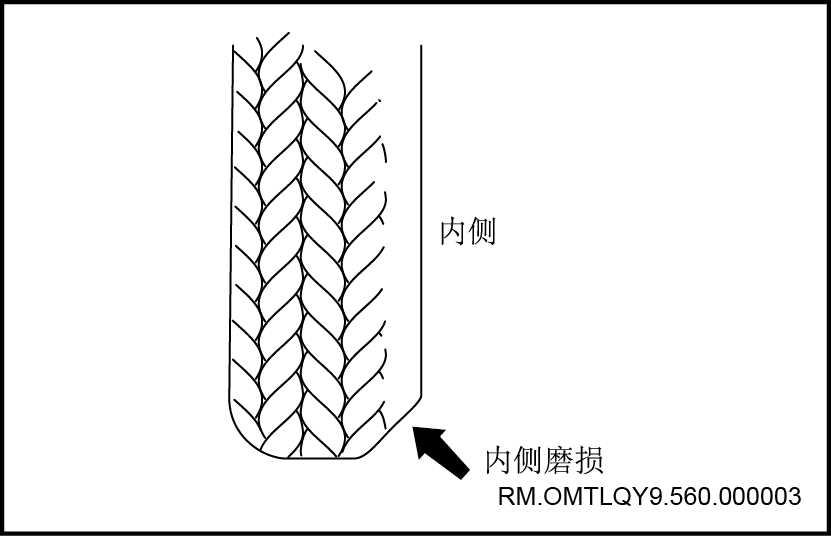

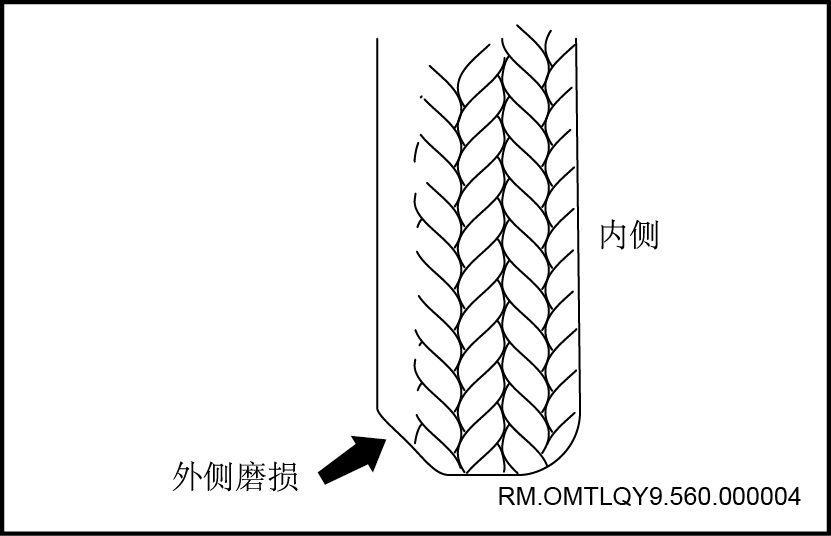

| a. | 胎肩位置过度磨损。 |

| b. | 增大轮胎发生撞击起鼓的可能。 |

| c. | 轮胎各部件间粘合力下降导致脱层。 |

| d. | 气压严重不足导致胎侧碾压损坏。 |

| e. | 轮胎跳动过大,造成胎圈部与轮辋间的异常磨损,损伤轮辋。 |

| f. | 滚动阻力增加,油耗升高。 |

| 10. | 气压不宜长期处于过足 |

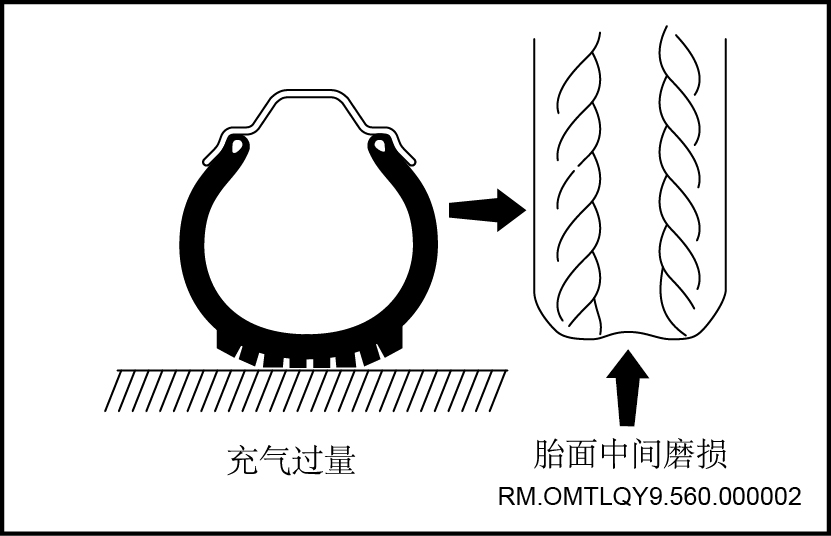

气压过足会导致轮胎胎面接地面积减小,胎体刚性增加,缓冲性降低,并会带来以下问题以及安全隐患:

| a. | 胎面中央位置过度磨损。 |

| b. | 增大轮胎受外力冲击时破裂甚至爆胎的危险。 |

| c. | 接地面积减小导致操控性下降,易发生甩尾、滑行等危险。 |

| d. | 乘车舒适感下降。 |

| e. | 行驶平顺性差,长期气压过足行驶,易对车辆底盘造成伤害。 |

| 11. | 使用斜交线轮胎时,汽车的最高速度不能超过90km/h。 |

系统概述

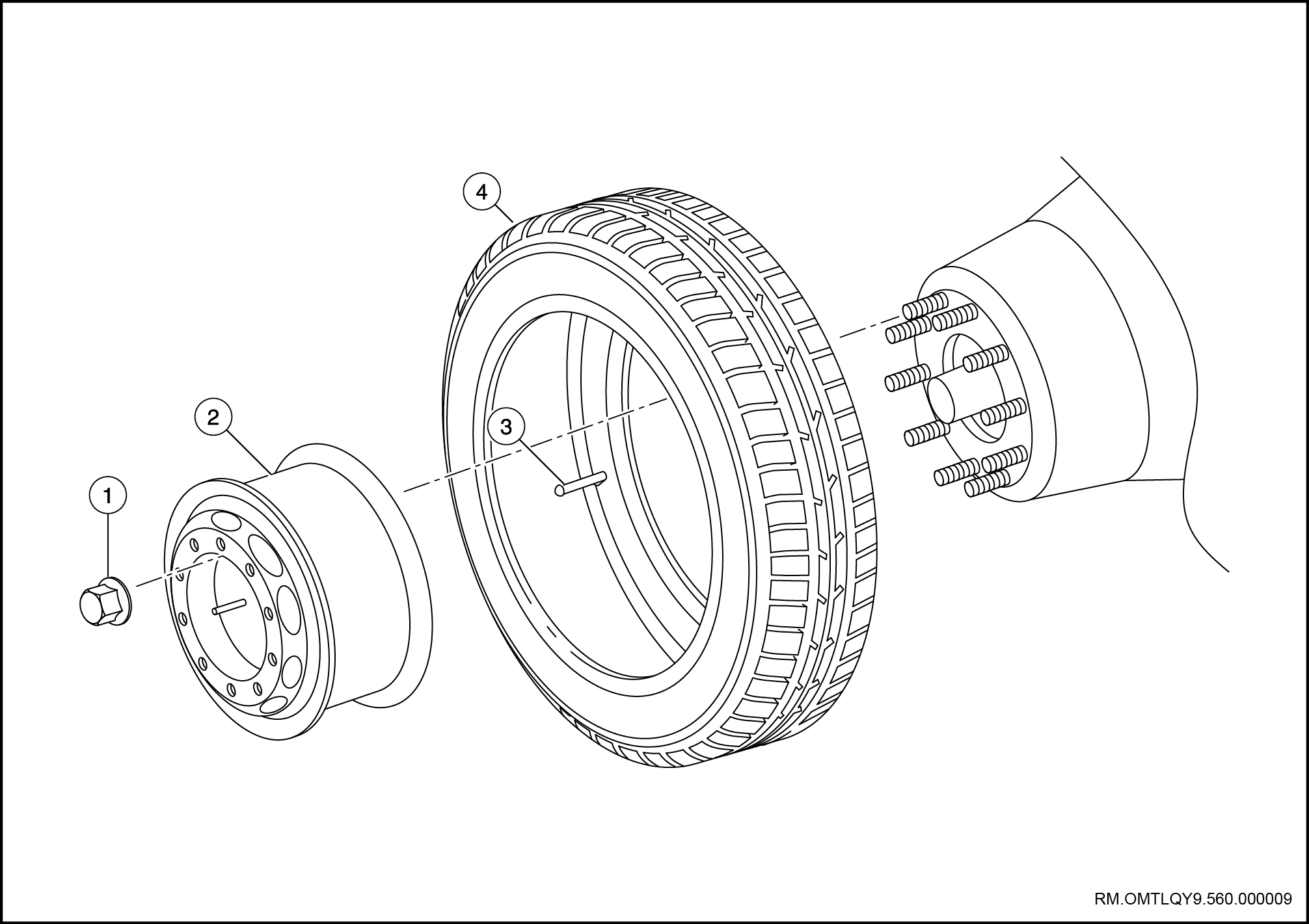

轮胎组件由轮胎、车轮、轮胎螺母、螺母护罩、气嘴延伸管及护帽等组成。轮胎与路面接触的部分,通过磨擦使汽车具有驱动、制动等性能,应具有良好的耐磨、耐刺扎、抗冲击、散热等性能。轮胎中的帘布层,轮胎的主要受力部件,耐冲击并且行驶中应具有良好的耐屈挠性。胎面与胎体之间的钢丝帘布,保护胎体,抑制胎面变形,维持胎面的接地面,提高耐磨性及行驶稳定性。带束层上方的特殊帘布层,轮胎行驶中,抑制带束层移动,防止高速行驶时带束层的脱离,保持高速状态下轮胎尺寸的稳定性。挂胶钢丝按一定的形状(四角或六角形状)缠绕而成,起到将轮胎装上轮辋固定轮胎的作用。轮胎中钢丝圈上面的填充材料,防止胎圈分散,减缓胎圈冲击,保护胎圈,防止成型时空气进入。

故障现象表

使用下表将帮助您找到故障。序号表示故障可能性的先后顺序。按此顺序检查每一部分,视需要进行更换。

|

故障现象

|

可疑部位

|

措施

|

|

轮胎异常磨损

|

1.前束(不符合规定)

|

前桥-前桥总成,检测调整

|

|

2.轮胎(气压不符合规定)

|

车轮与轮胎-车轮与轮胎总成,检测调整

|

|

|

3.车轮(不平衡)

|

车轮与轮胎-车轮与轮胎总成,检测调整

|

|

|

4.前轴(变形)

|

前桥-前轴,检修

|

|

|

5.转向节(变形)(磨损)

|

前桥-转向节,检修

|

|

|

前轮摇摆或抖动

|

1.前轮(气压不相同)

|

车轮与轮胎-车轮与轮胎总成,检测调整

|

|

2.车轮(不平衡)

|

车轮与轮胎-车轮与轮胎总成,检测调整

|

|

|

3.减振器(失效)

|

前悬架-前减震器,检修

|

|

|

4.转向机构(磨损严重)

|

动力转向机构-转向器总成,检修

动力转向机构-转向直拉杆总成,更换

|

|

|

前轮侧滑

|

1.轮胎前束(不符合规定)

|

前桥-前桥总成,检测调整

|

|

2.轮胎(气压不符合规定)

|

车轮与轮胎-车轮与轮胎总成,检测调整

|

|

|

行驶中乘坐舒适度差

|

1.轮胎(气压过高)

|

车轮与轮胎-车轮与轮胎总成,检测调整

|

|

2.减振器(失效)

|

前悬架-前减震器,检修

|

|

|

3.钢板弹簧(失效)

|

前悬架-前钢板弹簧,检修

后悬架-后钢板弹簧,检修

|

|

就车检查

| 1. | 检查轮胎花纹深度 |

深度:≥2mm

提示:

若轮胎花纹深度超过极限范围,则应更换新的轮胎;务必左右侧成对更换。

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

||||||

|

|

| 轮胎规格 | 充气压力 |

|---|---|

| 12.00R20 | 830kpa |

注意

注意| 3. | 检查胎冠、胎肩、胎侧 |

注意

注意| 4. | 检查气门嘴 |

注意

注意| 5. | 检查轮辋,挡圈 |

注意

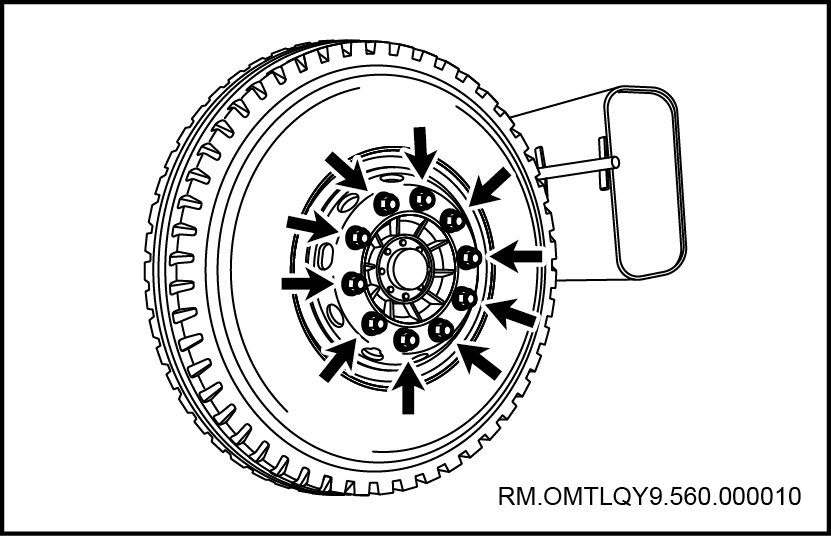

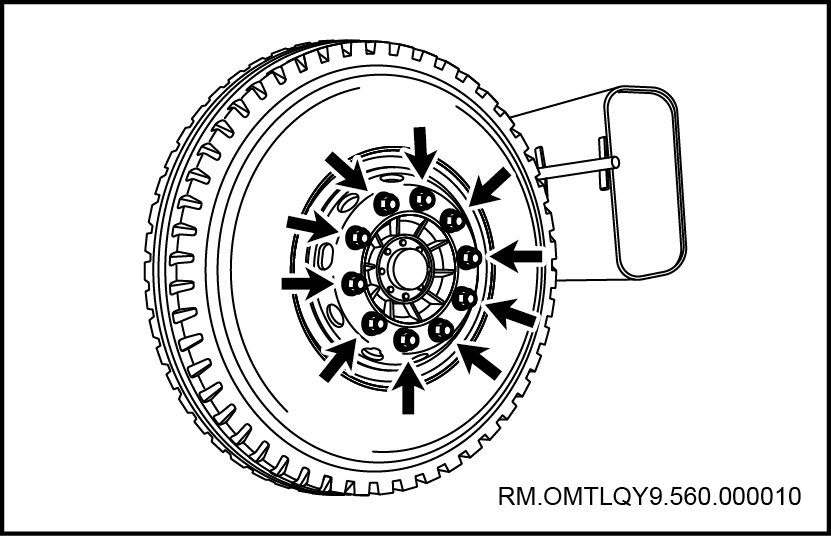

注意| 6. | 检查轮胎螺栓 |

注意

注意前轮扭矩:575±25N.m

后轮扭矩:575±25N.m

|

|

||||||||||||||||||||||||||||||||||||

|

|

前轮与轮胎

前车轮(311.02.01)

部件图

|

|

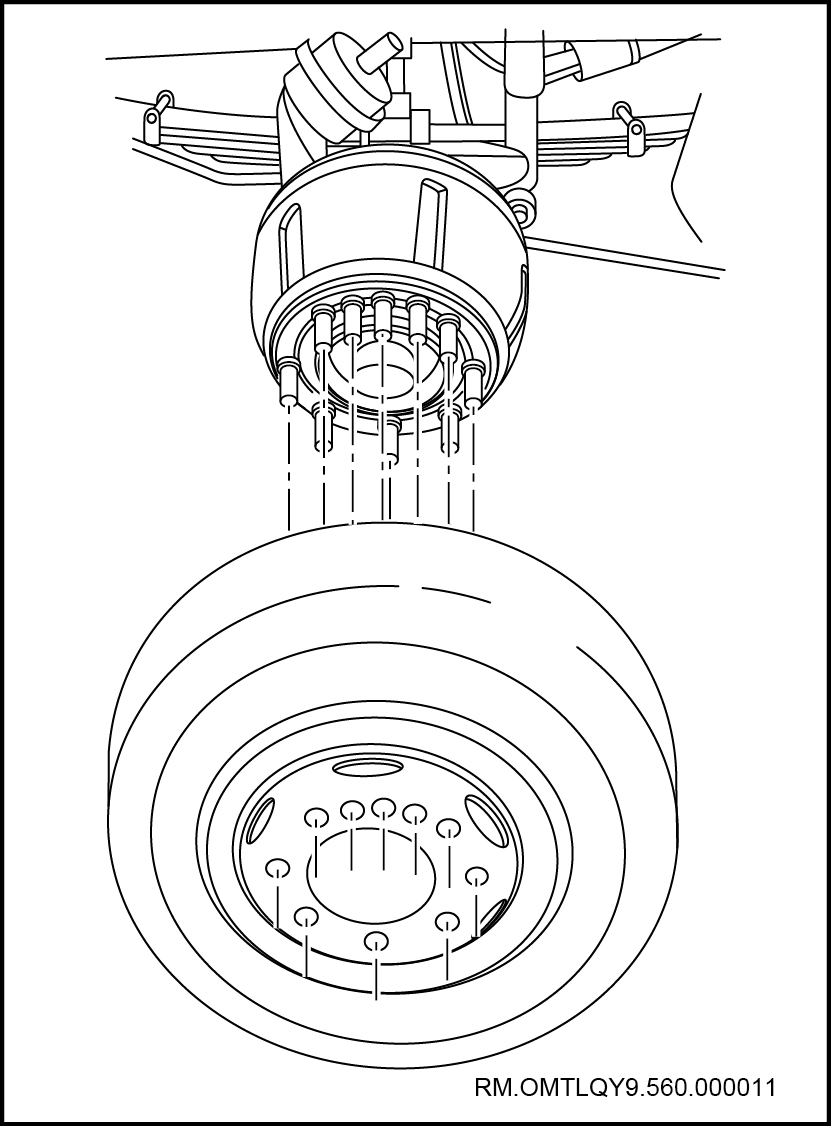

拆卸

|

||||||||||

|

|

|||||||||

|

|

|||||||||

检查

|

||||||||||||||||

安装

|

|

||||||

|

提示:

右前轮轮胎与左前轮轮胎对称。

|

||||||

|

|||||||

后轮与轮胎

后车轮(311.03.01)

部件图

|

|

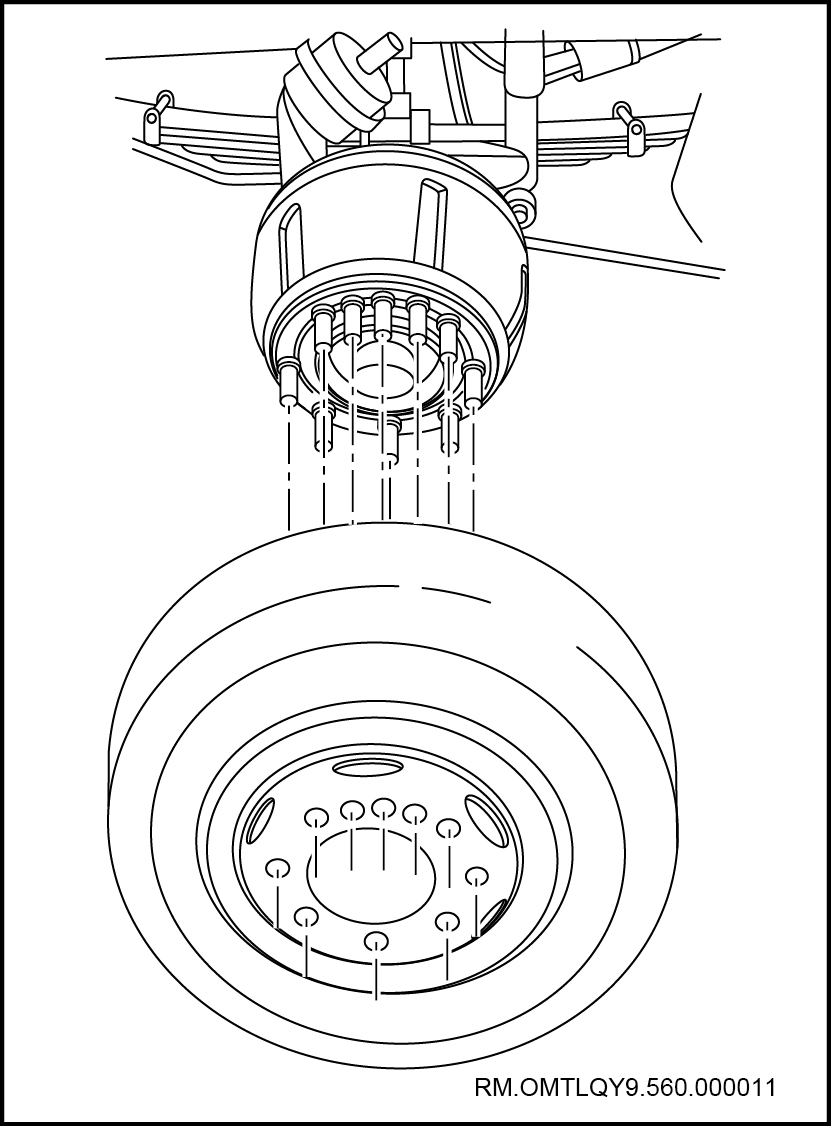

拆卸

|

|||||||

|

|

||||||

|

|

||||||

检查

| 3. | 检查后车轮

|

安装

|

|

||||||

|

提示:

右后车轮与左后车轮对称

|

||||||

|

|||||||

备胎及安装机构

备胎(311.05.01)

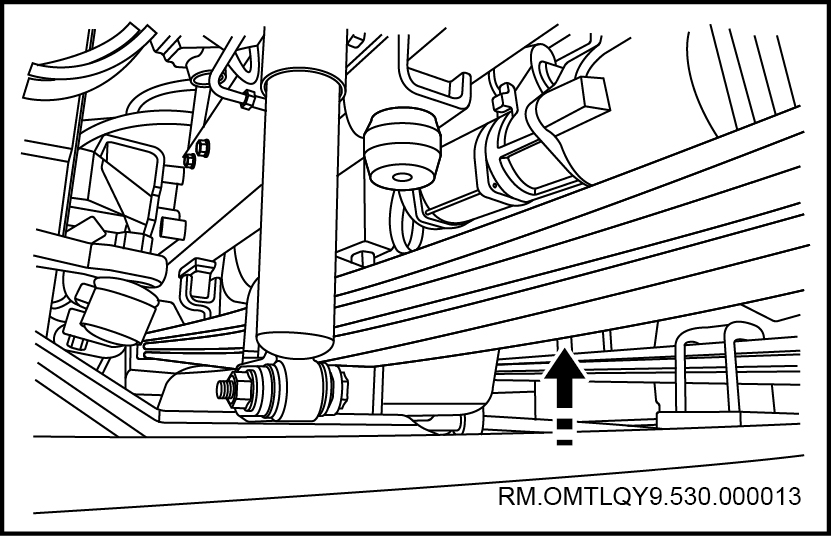

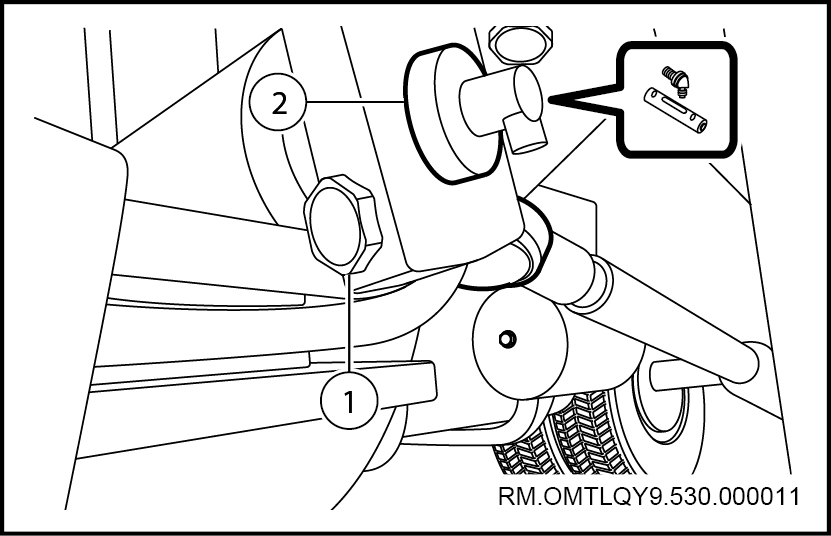

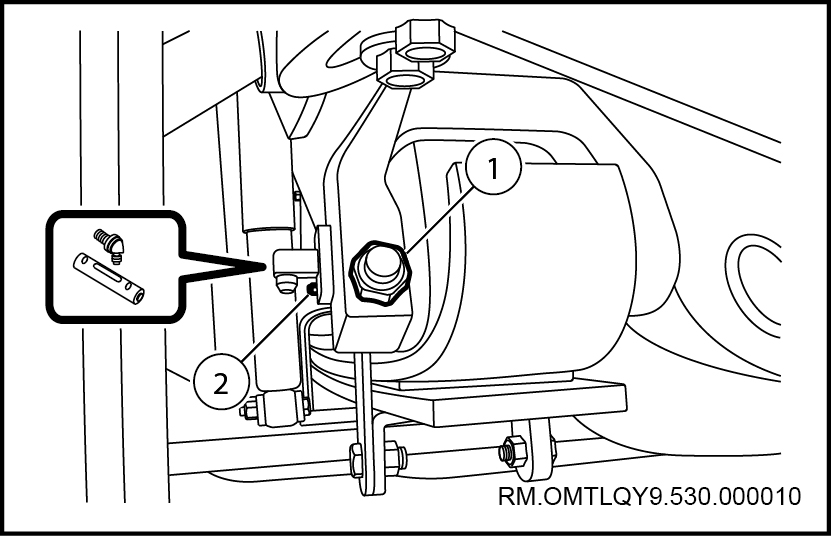

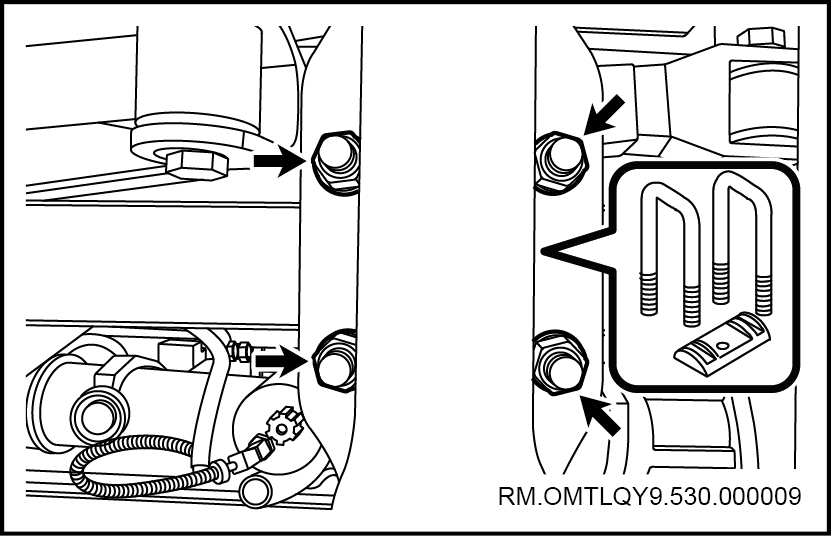

拆卸

|

||||||||||||||||||||||

检查

| 3. | 检查备胎支架

|

安装

|

||||||||||||||||||||||

支撑连接装置

支撑连接装置

注意事项

|

|||||||||||||

|

|

||||||||||||

|

|||||||||||||

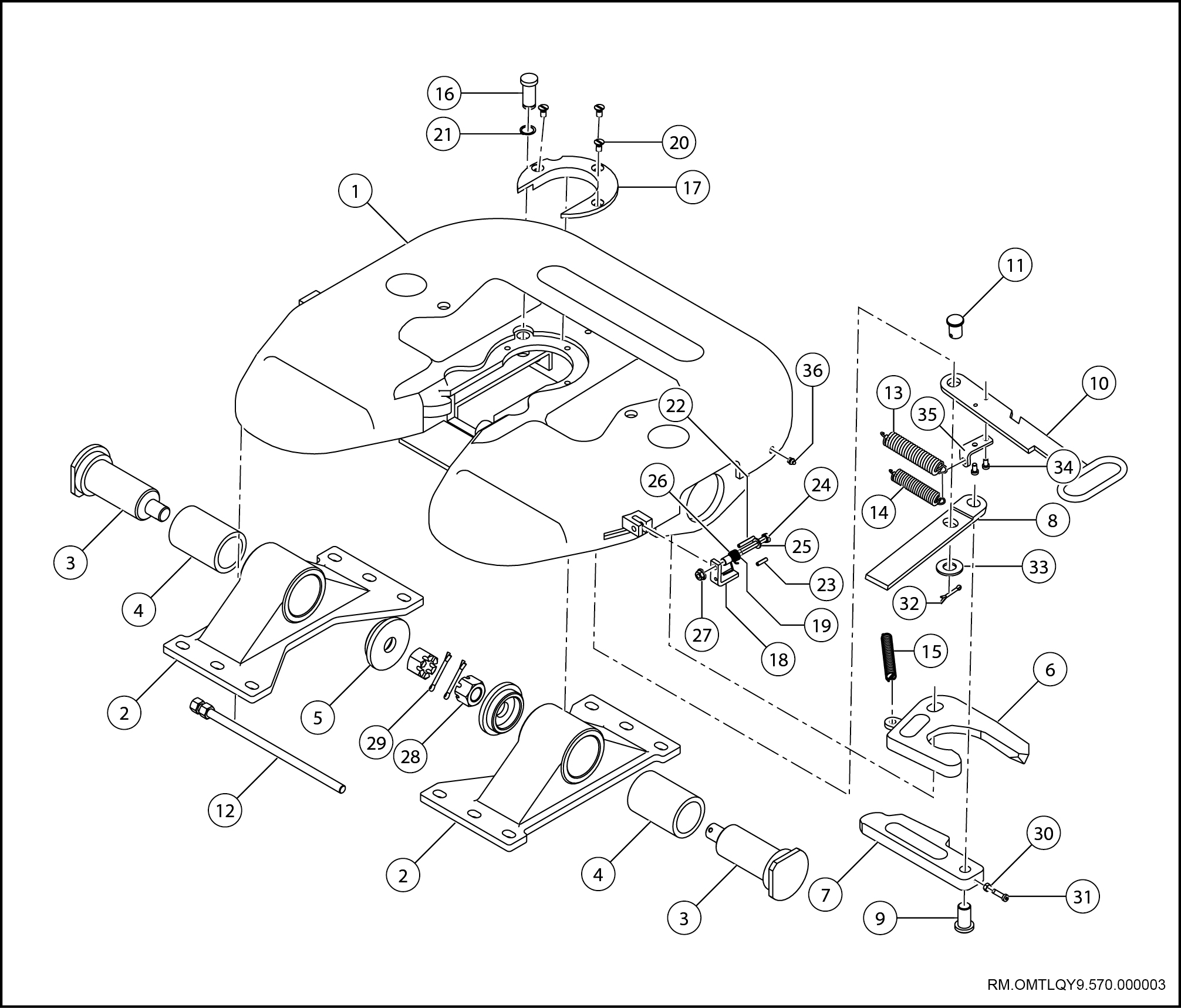

系统概述

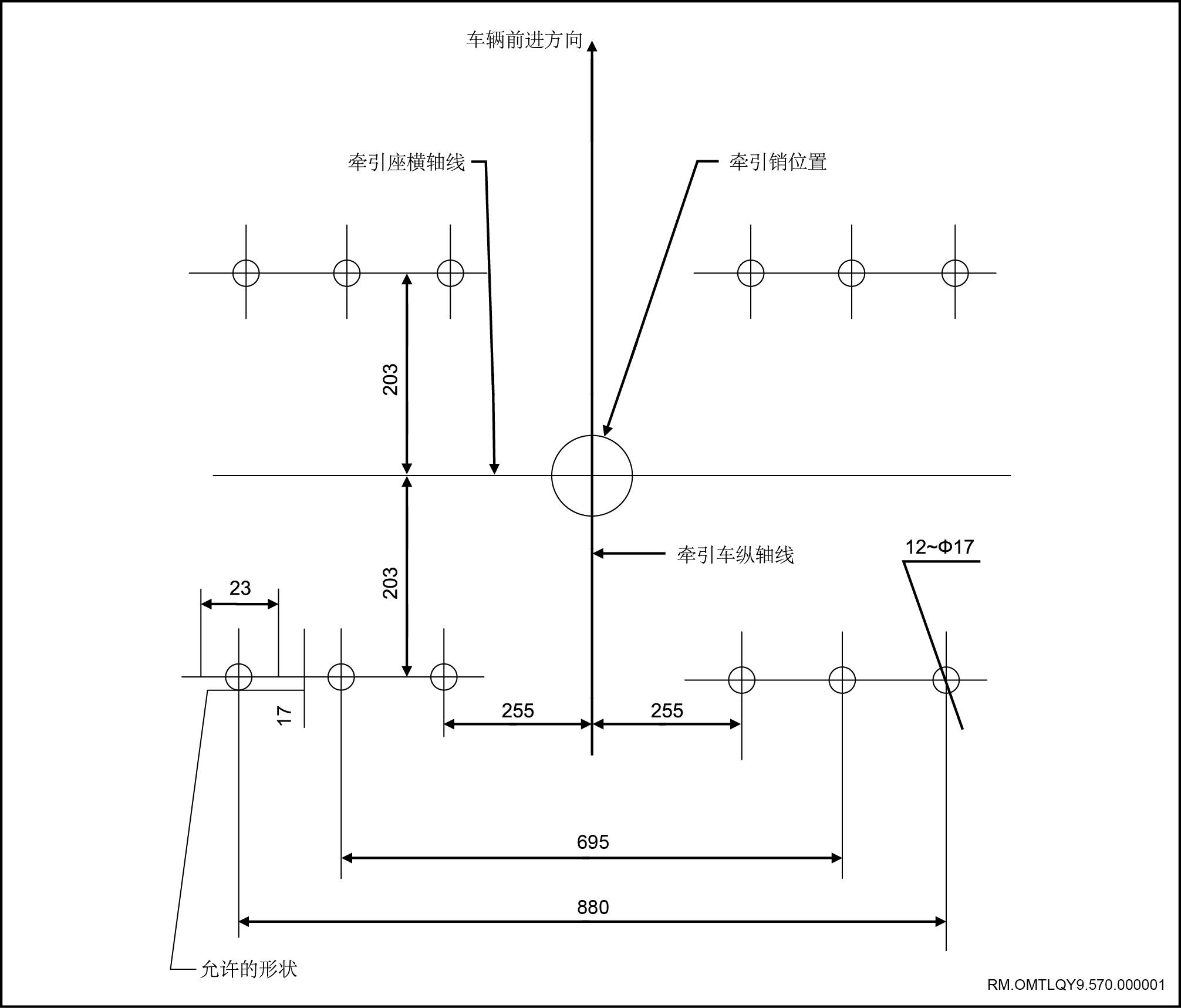

汽车牵引鞍座是一种载货牵引汽车用来牵拉挂车的牵拉件,主要由座盖板、鞍座底座、锁紧机构组成。牵引鞍座上应有12个直径为17mm的安装孔,其相对位置尺寸如图所示。也可根据需要,将孔加工成长轴线与牵引车纵轴线相垂直的长孔(尺寸见图)。

安装孔相对位置尺寸图

|

|

|

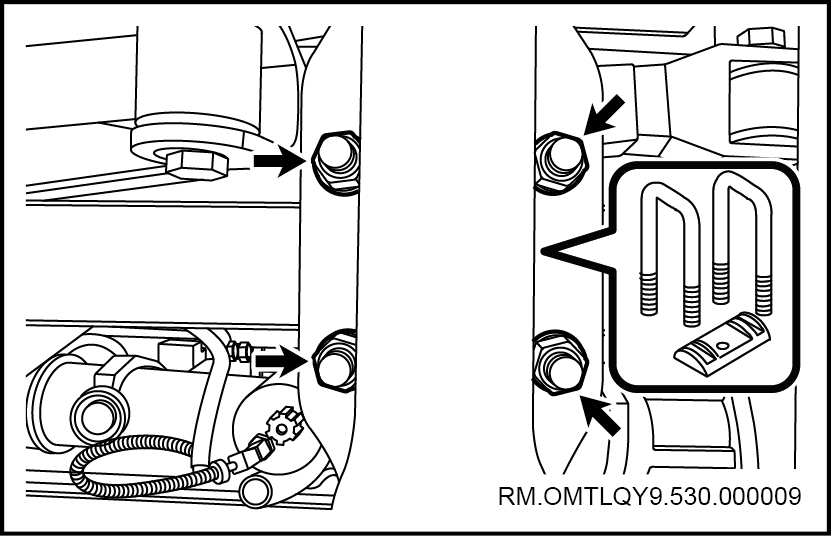

欧曼挂车使用90号牵引销的牵引鞍座,有12个M16的螺栓可靠地紧固在牵引鞍座安装底座上。牵引鞍座安装底座可以是车架、副车架或安装托板。

|

部件图

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

故障现象表

|

故障现象

|

原因分析

|

措施

|

|---|---|---|

|

拉手拉不出来

|

1由于牵引销的制造公差及安装垂直度的原因。

|

修整牵引销及调整其装配位置。

|

|

2.由于调整牵引座间隙的调整杆未顶到模块的头部,车辆运行时,模块在回位弹簧的作用下,越来越紧。

|

适当向内旋调整杆,至拉手稍微向外运动时,即可拉出。注意不可调太多,否则拉杆不能左右摆动,不能解除拉杆锁定状态,同样不能拉出。

|

|

|

表面异常磨损

|

1.牵引销安装板前部未倒角,车辆在对接时,牵引板的边缘会像刀口一样从牵引座上划过,造成局部损坏,在使用过程中会加剧磨损。

|

去除油污,将两配合面进行打磨或更换挂车滑板。

|

|

2.牵引销安装板长度太短,辆转弯时,牵引座超过安装板,或者牵引车单独行驶时,砂石沾在润滑脂上造成磨损。

|

车适当向内旋调整杆,至拉于稍微向外运动时,即可拉出。注意不可调太多,否则拉杆不能左右摆动,不能解除拉杆锁定状态,同样不能拉出。

|

|

|

3.保养不及时,缺少润滑脂导致磨损。

|

适当向内旋调整杆,至拉手稍微向外运动时,即可拉出。注意不可调太多,否则拉杆不能左右摆动,不能解除拉杆锁定状态,同样不能拉出。

|

|

|

4.牵引座与牵引销安装板之间的清洁度不好(如砂石金属颗粒等异物),均有可能造成磨损。

|

适当向内旋调整杆,至拉手稍、微向外运动时,即可拉出。注意不可调太多,否则拉杆不能左右摆动,不能解除拉杆锁定状态,同样不能拉出。

|

|

|

牵引座前后方向不能摆动或两边高度不一致

|

1.支座内胶套磨损。

|

更换胶套。

|

|

支座断裂

|

1.铸件质量问题。

|

更换支座。

|

|

2.牵引座安装不规范,长期超载。

|

在支座受力部位增加支撑。

|

|

|

3.支座中间部位缺少支撑筋。

|

在连接板对应位置增设支撑筋。

|

|

|

牵引钩断裂

|

1断口有老伤,系微裂纹逐步扩展,属锻造质量问题。

|

更换牵引钩。

|

|

2.断口无老伤,且牵引钩断口内侧有膨胀、撞击痕迹,为对接不当,属使用问题。

|

更换牵引钩。

|

|

|

牵引座起步、停车时空旷(牵引座与牵引销配合间隙过大)

|

1.牵引钩、易损环磨损。

|

更换牵引钩,易损环。

|

|

2.牵引销磨损。

|

将调整杆向外松,至无松动为止,如无效果,检查各易损件是否在允许范围,如超出应更换相应配件。

|

|

|

3.牵引销螺栓松动。

|

更换牵引销螺栓,按规定扭矩上紧。

|

|

|

4.支座固定螺栓松动。

|

紧固安装螺栓并装前后限位块。

|

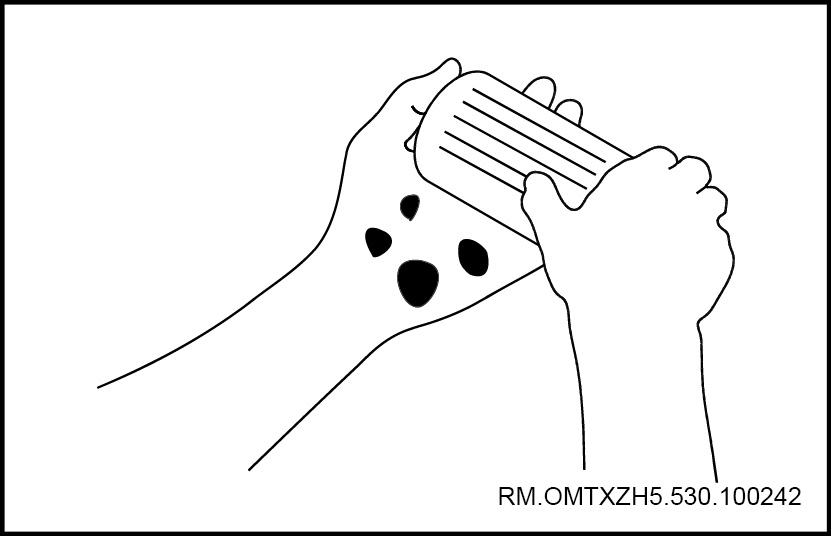

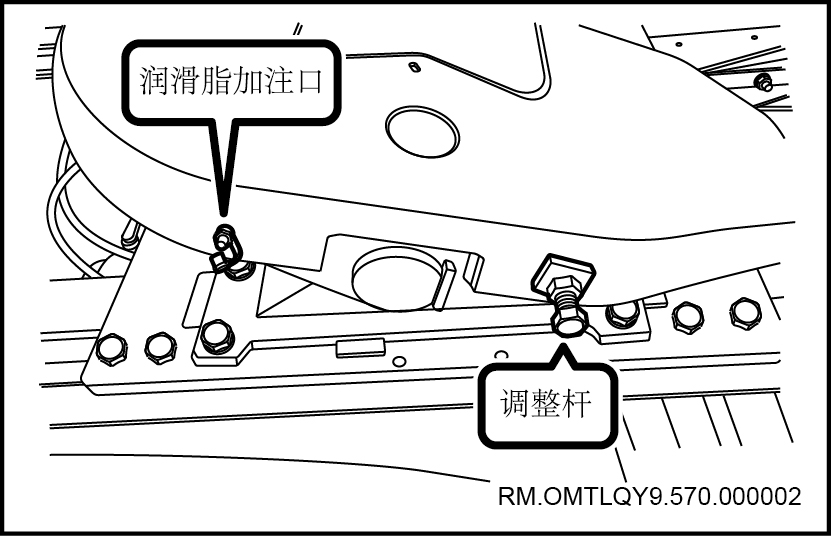

维护保养

|

|||||||

|

|

||||||

|

|||||||

|

|

||||||

|

|||||||

牵引座垫板焊合总成

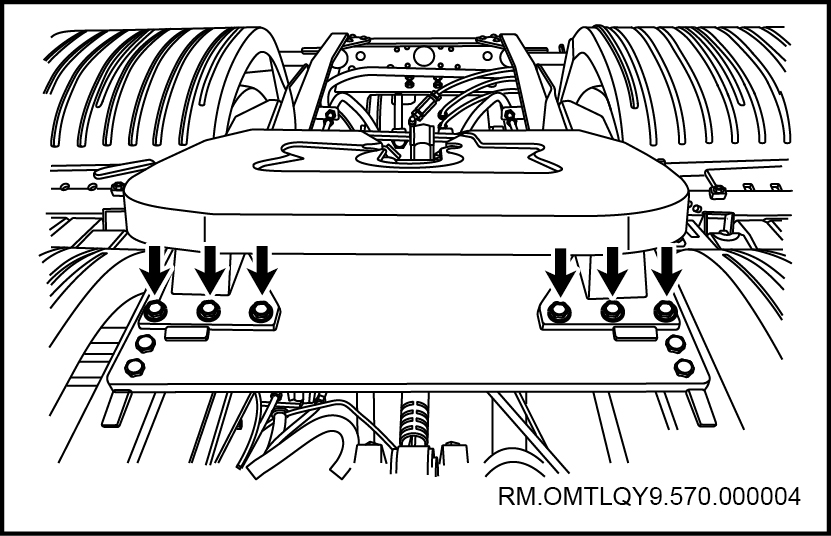

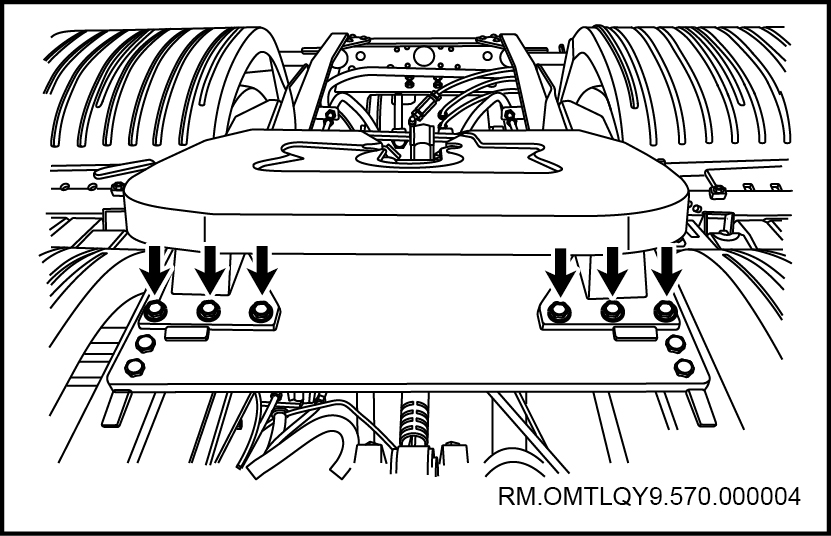

牵引座垫板焊合总成(270.02.01)

拆卸

|

||||||||||

检查

|

|||||||

安装

|

||||||||||

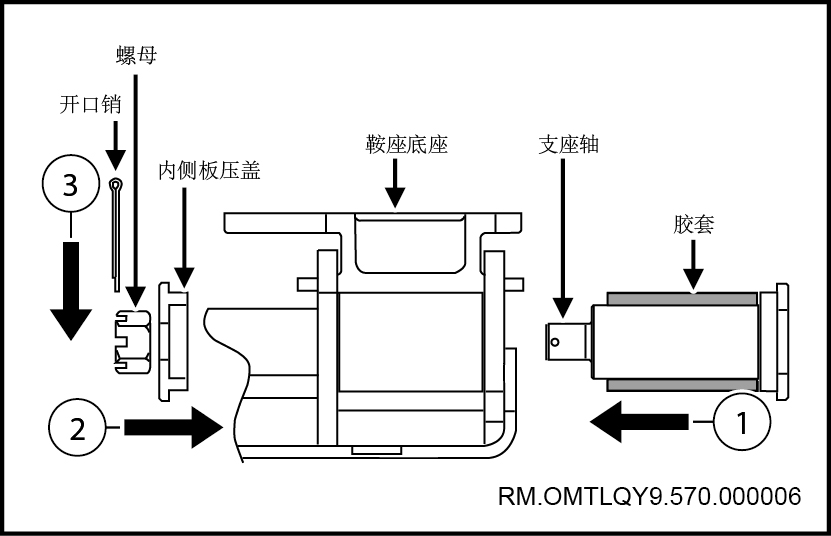

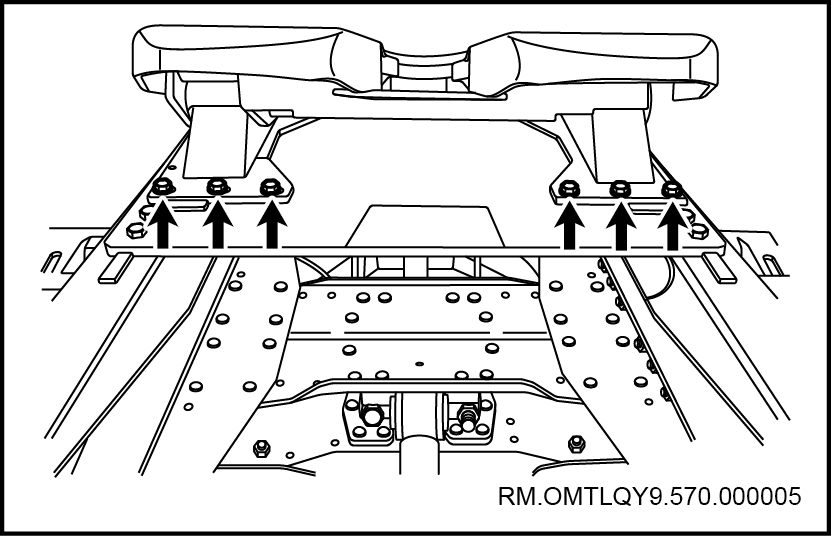

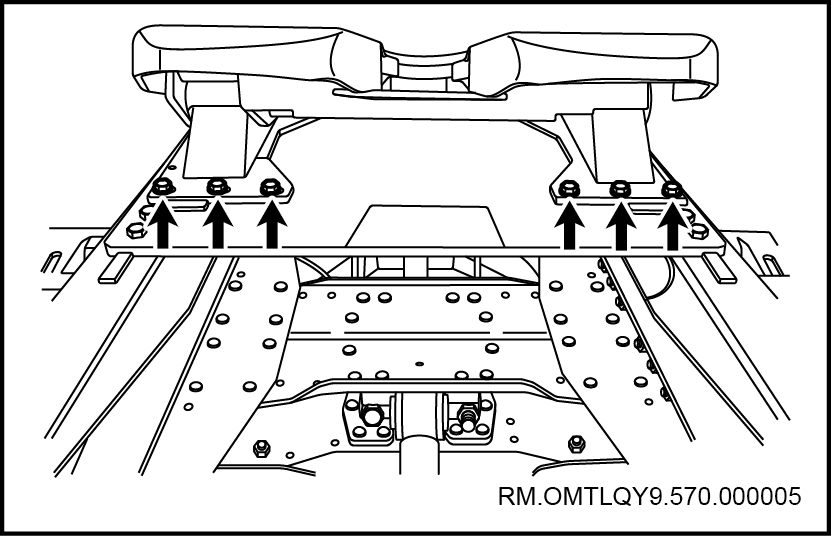

鞍式牵引座

鞍式牵引座(270.04.01)

拆卸

|

|

||||||

|

|

检查

|

||||

安装

|

|

||||||

|

|